三門峽水利樞紐4500 kN斜拉雙向門機設計

唐松智,趙中營,朱君學

(1.黃河勘測規劃設計有限公司,河南 鄭州 450003;2.華電鄭州機械設計研究院有限公司,河南 鄭州 450015)

0 引言

三門峽水利樞紐原有的2臺3500 kN壩頂門機由太原重型機械廠20世紀60年代初制造,投入運行近40年,屬超期服役,技術性能明顯下降。特別是在樞紐建成后,由于泥沙淤積問題,該門機先后進行了多次改建:打開了原已封堵的12個施工導流底孔后,啟閉容量由3500 kN增加到4 500 kN,揚程由72 m增加到85 m;采用油缸配合拉桿的啟閉斜拉閘門,耗時長,強度大,不能滿足黃河防汛總指揮部下達的8 h之內全部啟閉三門峽樞紐泄洪閘的調度要求和大壩安全運行的需要。2000年2月,三門峽水利樞紐管理局對三門峽水利樞紐工程3500 kN門機進行更新設計,即4 500 kN斜拉壩頂雙向門機的設計。

1 4500 kN斜拉壩頂雙向門機概述

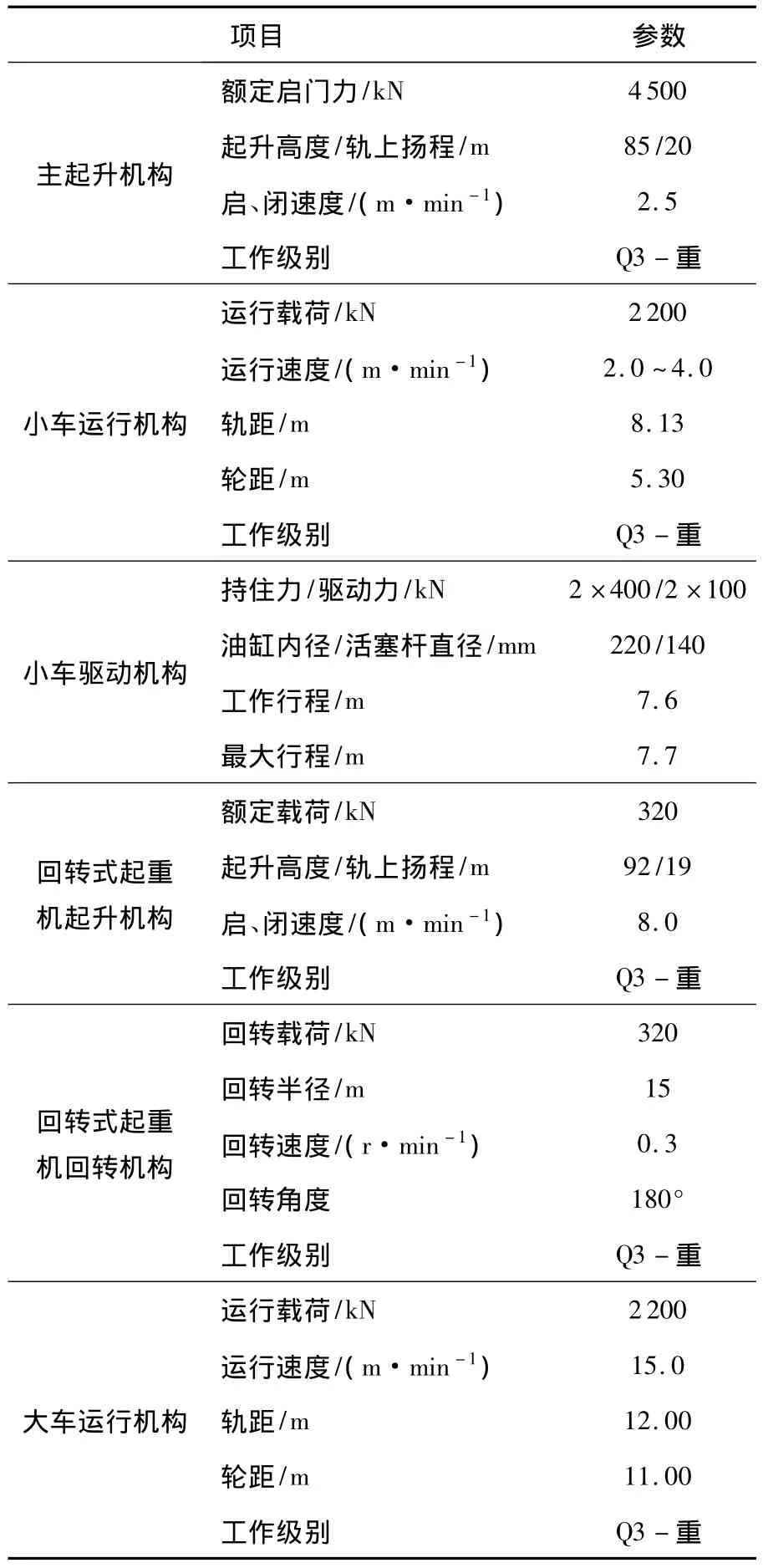

4500 kN斜拉壩頂雙向門機主要由主小車、小車驅動機構、門架、大車運行機構、320 kN回轉式起重機、夾軌器、電纜卷筒、司機室和電氣設備等組成。附屬設備有軌道及附件等,其主要技術參數見表1。

2 門機主要機構設計

2.1 主小車起升機構

三門峽水利樞紐斜拉底孔事故檢修閘門軌道斜度為1∶6.67,即閘門的斜拉方向與鉛錘方向夾角為8.53°,鋼絲繩對定滑輪的偏角遠遠超出了 SL 41—2011《水利水電工程啟閉機設計規范》規定的4°~5°的范圍。常規起吊斜拉閘門起升機構解決方案是將卷筒、定滑輪布置在小車架平臺上,平衡滑輪懸掛于小車架下,同時在定滑輪梁下方設一組導向滑輪,滿足斜拉和垂直起吊閘門的要求。該方案適用于啟閉容量及鋼絲繩倍率較小的起升機構,當起升機構容量較大、鋼絲繩數量較多時,導向滑輪的設置較為困難。除受力復雜、維護不便外,鋼絲繩極易產生亂繩現象,影響運行安全。經多次現場測量并進行深入細致的研究,該門機主起升機構設計采用以下措施:

表1 4500 kN斜拉壩頂雙向門機主要技術參數

(1)卷筒設計。壩頂高程為335 m,深孔事故檢修閘門的孔口尺寸為3.190 m×1.286 m,為防止起吊深孔事故檢修閘門時2根進、出卷筒的鋼絲繩與門槽干涉,卷筒的長度應加以控制。根據容量、揚程和門機的高度等指標進行分析計算,卷筒的長度應小于4.10 m。

對于單吊點、大容量、高揚程門機,卷筒采用折線繩槽和返回墊環技術是最經濟、最合理的方案。該門機鋼絲繩采用4層纏繞形式,倍率為10,最終確定卷筒直徑為? 2400 mm時,卷筒的長度為4.05 m,滿足要求。

(2)定滑輪組布置。為滿足底孔事故檢修閘門的斜拉方向與鉛錘方向夾角大于8.53°的要求,卷筒軸線應垂直于順水流方向,動、定滑輪組的軸線平行于卷筒軸線布置。

該門機定滑輪梁位于小車架中心位置且垂直于卷筒軸線布置,定滑輪組位于卷筒的上游側,通過吊板懸掛在支撐于定滑輪梁上的鉸軸上,定滑輪組能夠在垂直于卷筒軸線的方向轉動。該門機控制斜拉方向與鉛錘方向夾角為9.00°(大于8.53°),滿足要求。

(3)倍率確定。鋼絲繩倍率小,則鋼絲繩粗,滑輪直徑大;倍率大,則鋼絲繩細,滑輪直徑小。動滑輪組在垂直水流方向尺寸大,除卷筒多層纏繞的返回角難以控制外,鋼絲繩也易與門槽干涉。經多次比較分析計算,滑輪組倍率取10較好。

(4)選用進口鋼絲繩。深孔事故檢修閘門壩頂順水流方向尺寸僅為1 286 mm,閘門起吊中心線偏向門槽中心線上游59 mm,要確保鋼絲繩或動滑輪組不與門槽干涉,動滑輪組外緣尺寸應小于(1286/2-59)×2=1 168(mm);同時,考慮滑輪與滑輪罩之間的安全距離等因素,最終確定動滑輪罩最大外緣尺寸為905 mm。采用國產鋼絲繩,其滑輪與工作級別系數不符合相關規范的要求。在最小破斷拉力一樣的情況下,進口鋼絲繩較國產鋼絲繩直徑小,因此,為減小鋼絲繩的直徑,選用進口鋼絲繩,可滿足相關規范要求。

(5)平衡滑輪布置。平衡滑輪懸掛于小車架,位于定滑輪的上游側,其滑輪中心與定滑輪中心距離遠時,鋼絲繩與門槽干涉,距離近時,由于鋼絲繩倍率大,數量多,鋼絲繩之間易干涉。經分析,可將平衡滑輪與定滑輪組布置在一起,位于定滑輪中間位置,通過吊板懸掛在定滑輪軸上。

以上布置形式既滿足了門機的功能要求,又保證門機在垂直起吊和斜拉起吊時鋼絲繩與其他設備不干涉,受力條件好。

2.2 可測量垂直荷載和斜拉荷載的荷載限制器

水利水電工程強制性條文規定:水電站啟閉機必需設置荷載限制器,防止門機起升機構超載運行,避免門機發生安全事故。

起升機構荷載限制器的布置是斜拉門機設計的關鍵技術。對多種方案進行比較分析后發現,采用布置于平衡滑輪處的軸銷式荷載限制器,可保證在垂直或斜拉2種工況起吊閘門時應變片的最大變形方向始終與荷載方向一致,不受荷載偏斜的影響,確保荷載測量和顯示的準確。

2.3 小車驅動機構

2.3.1 小車驅動機構布置

該門機小車驅動機構選用液壓油缸驅動方式。小車驅動機構由2套液壓缸、支承鉸座、液壓缸托架、1套液壓泵站及管道、行程測量裝置和位置控制裝置組成。

液壓缸固定在門機上平臺的雙耳鉸座中,允許液壓缸在一定的角度范圍內轉動;活塞桿端部吊頭與小車架上的單耳鉸座相連,吊頭內的球面關節軸承具有自動調心功能,既可避免主梁變形或小車行走時發生偏斜對液壓缸產生影響,又可減少安裝時產生的偏差。在靠近液壓缸尾部的上平臺裝有托架,以支承液壓缸的重量,減小缸筒及活塞桿受重力作用而產生的撓度。

液壓泵站布置在門機下游側的端梁里,在其上部設有吊物孔,便于泵站的安裝和檢修。

2.3.2 小車驅動機構液壓系統

根據門機的運行要求,主小車的行走工況分為3種:主起升垂直起吊狀態運行工況、主起升斜拉空鉤對位運行工況和主起升斜拉滿載工況。

液壓泵站選用2臺雙聯葉片油泵電機組,液壓系統采用差動回路和旁路糾偏回路。采用雙聯葉片泵并進行各種功率組合,以滿足各個工況的設計要求;結合差動回路,可保證主小車雙向行駛速度并可節約能耗。

垂直起吊狀態小車行走時,雙聯葉片泵工作。該工況下主小車行走可分為常速與快速2種速度,以提高工作效率。常速為一臺雙聯葉片泵-電動機組工作,另一臺備用。快速時2臺雙聯葉片泵-電動機組同時工作。

主起升斜拉空鉤對位時,小車的運行速度與主起升空鉤速度相適應,以保證吊具對位后空鉤斜拉上升或下降時鋼絲繩不會松繩。在該工況下,雙聯葉片泵的大流量油泵卸載,低壓小流量泵工作,以保證小車的運行速度。主起升斜拉滿載狀態時,雙聯葉片泵中的低壓大流量油泵卸載,高壓小流量泵工作即可滿足工作要求。

2套液壓缸內均安裝有位移傳感器,用來測量油缸行程。小車在運行過程中,當雙缸同步偏差達到設定值時,通過可編程控制器(PLC)控制,旁路糾偏閥動作,先行的液壓缸放油,直到雙缸達到同步。

2.4 大車運行機構

根據額定啟門力4 500 kN對門機輪壓進行計算,大車車輪數量為16時可滿足車輪對軌道及其基礎混凝土的許用承壓應力。

大車運行機構由支承座、平衡梁、臺車裝配部件、緩沖器裝置和清軌板裝置組成。

支承座上座板通過螺栓與門架下橫梁連接,下部通過其鉸心與平衡梁相連接。平衡梁上部鉸心與支承座連接,下部2個鉸心則分別與2個臺車裝配部件連接。臺車裝配部件由主動車輪、從動車輪和臺車架組成。

門架有限元分析的模型建立是以支承座和平衡梁連接的鉸心為支承點,一側軌道的2個支承為三向鉸,另一側軌道的2個支承為二向鉸,該模型符合實際的受力情況。平衡梁的受力較為復雜,當門機斜拉啟閉底孔事故檢修閘門時,其平衡梁的腹板除承受垂直荷載產生的剪應力外,還要承受水平荷載所產生的彎曲應力,經分析計算,采取以下2種措施:

(1)平衡梁腹板下部2個鉸心處的圓弧過渡半徑應加大,該門機取200 mm。

(2)平衡梁腹板的厚度應適當增加,該門機取36 mm。

2.5 門架

門架為焊接箱型梁結構,由主框架、側框架和上框架組成。主梁按簡支梁進行設計,支腿按框架結構進行設計。主梁與端梁之間,支腿與上橫梁、中橫梁、回轉式起重機下橫梁之間通過高強螺栓連接;支腿與下橫梁之間采用普通螺栓和抗剪塊連接;主梁與支腿則通過焊接連接。主梁和門腿在門機沿大車軌道方向構成主框架,在門機垂直于大車軌道方向由支腿、端梁和上/中/下橫梁構成側框架。

對于一般不承受斜拉荷載,只承受垂直荷載的門機,主框架門腿的受力變形為外側承受拉應力,內側承受壓應力,門腿的橫向肋板外側與翼板之間留有50 mm間隙。三門峽水利樞紐工程4500 kN壩頂雙向門式啟閉機不僅承受垂直荷載,而且需承受斜拉荷載,其主框架門腿的受力變形與一般門機有所不同,其門腿內、外側均需承受拉應力或壓應力,經研究分析認為,門腿的橫向肋板在外側與翼板之間不留間隙符合其實際受力情況。

3 結束語

三門峽水利樞紐工程2臺4500 kN壩頂雙向門機分別于2010年8月17日和2011年4月7日由國家質量監督檢驗檢疫總局進行了型式試驗,各項檢測數據均符合規范要求,多項創新技術的驗證可為今后水利工程大容量斜拉門機的設計提供新的思路。

[1]司健偉.三峽地下電站進水塔壩頂雙向門機的設計特點[J].華電技術,2010,32(2):22 -25.

[2]司健偉.進水塔門機650/100 kN回轉吊起升方案的改進[J].華電技術,2009,31(12):29 -31.