化學漿控制局部風化破碎圍巖巷道頂板技術

王吉淵

(霍州煤電集團,山西 霍州 031400)

霍州煤電集團公司晉北煤業山浪煤礦位于寧武煤田東南邊緣處,煤層埋藏淺,局部蓋山厚度40~60 m,主采5#煤層直接頂為0.8~2.0 m深灰色泥巖,老頂為2.0~5.0 m灰巖,裂隙發育。

注漿材料的選擇:由于水泥、水玻璃之類的材料結石體抗剪、抗拉強度低,黏結力差,具有腐蝕性,不穩定,并且操作工藝復雜、工藝要求高,不方便井下工人操作;選用化學漿馬麗散。馬麗散固結體抗壓、抗剪、抗拉強度高,操作工藝簡單,對周邊的作業環境要求低,適合井下作業環境(選擇注漿材料:馬麗散)。

1 注漿支護工藝分析

礦井在掘進施工過程中遇局部風化巖層,主要以風化泥巖為主,且構造裂隙較多,圍巖自身強度低,巷道開掘后頂板極易塌落,支護很難及時起效。若在巷道開掘前,超前加注馬麗散漿,利用馬麗散漿的黏合力提前將圍巖加固,使破碎圍巖黏結(黏結強度可達6 MPa以上),形成局部整體或與穩定圍巖相連接,提高圍巖掘進時的強度,有效阻止直接頂的離層垮落,并鋪設金屬網提高支護整體性。

2 注漿位置

2011年7—8月,礦井副斜井將施工至與回風大巷及軌道大巷立交位置,副斜井與回風大巷及軌道大巷均為“十字”立交,與回風大巷及軌道大巷立交層間距分別為7.3 m和2 m,立交位置巖層均有不同程度的風化,頂板圍巖破碎,維護困難,為保證巷道順利通過立交位置,確定在立交位置進行預注漿。

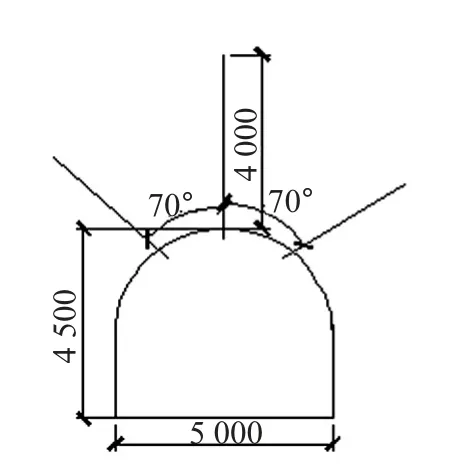

回風大巷及軌道大巷均采用29U型鋼可縮性支架,巷道規格分別為:回風大巷:毛寬 4.622 m,毛高3.414 m,凈寬4.2 m,凈高 3.2 m,支護間距 0.8 m,見圖1;軌道大巷:毛寬 5.408 m,毛高4.704 m,凈寬5 m,凈高 4.5 m,支護間距1 m,見圖2。

3 注漿加固施工方案

為了減小巷道頂板的下沉量,達到井下巷道規定要求,根據巷道斷面大小及現場情況制定以下鉆孔布置注漿方案。

3.1 注漿孔布置方式

(1)注漿孔位置。巷道頂板中間及U型鋼棚兩肩窩各布置1個,每排共計3個注漿孔,兩邊孔與垂直方向成70°,孔排距為2.5 m(化學漿擴散半徑可達2.5 m)。

圖1 軌道大巷注漿斷面圖

圖2 回風大巷注漿斷面圖

(2)注漿孔參數。孔徑42 mm,孔深4~6 m,兩邊孔與豎直方向成70°,封孔深度1.5~2.0 m。從開始注漿到漿液完全擴散或滲透到被注載體中所需要的時間一般為10~20 min。

(3)注漿材料。材料注漿分為馬麗散樹脂和催化劑兩種原料分別用塑料桶裝,注漿配比為1∶1。

(4)注漿順序。注漿順序根據地質條件、現場環境及注漿目的來確定。對于裂隙溝通比較好的煤巖體,可采用間隔跳孔注漿方式來減少串漿,以提高注漿效果;對于大面積范圍應采用先外圍,后內部的注漿順序;對于破碎煤柱整體加固可采用深淺孔配合注漿方式;對于裂隙比較發育、跑冒漿液比較嚴重的注漿載體,可采用先淺部注漿,漿液擴散后在淺部快速形成類似“止漿墻”的具有止漿效果的整體,再深部注漿,保證深部漿液擴散范圍和注漿壓力。

通過對頂板的注漿加固,可以達到減小巷道頂板的下沉及變形量。

3.2 施工工藝流程

在副斜井施工至立交位置前,在下方的回風大巷及軌道大巷提前進行注漿加固頂板并進行噴漿,并在巷道底板安設底梁、澆灌混凝土進行硬化加固與棚子形成堅固的人工圍巖圈,副斜井在施工過程中對底板進行混凝土硬化與下部巷道加固后的頂板形成人工的堅固頂板,施工完成后形成堅固的人工圍巖。

3.3 施工方法

“立交下方超前注漿、噴漿,底板硬化、上部巷道施工后底板硬化”,在施工過程中,通過馬麗散的黏合力將破碎的直接頂變為一個整體,與棚子起到很高的支護強度,通過馬麗散的作用及副斜井硬化后的底板形成堅固的人工頂。

4 化學漿(馬麗散)應用的優點

(1)黏度較低且注入前為液體,可以很好地滲入到細小的裂隙,黏結強度可達6 MPa以上。

(2)高度膨脹可以在滲入巖層裂隙后充分填充裂隙。

(3)極好的黏合力可將破碎的圍巖很好地進行黏合,對于架棚巷道可以保證圍巖的整體性,使棚子達到更好的支護強度,馬麗散抗壓強度可達80 MPa以上。

(4)極好的黏合力可以防止施工后,松散圍巖的垮落,減小了后期修復的消耗,與噴漿配合施工效果會更好。

(5)良好的柔韌性能承受隨后圍巖發生的動壓,馬麗散抗拉強度可達28 MPa以上,抗剪強度可達30 MPa以上。

(6)具有較好的隔水性,在風化帶使用可以防止淋水對風化帶的不斷侵蝕,造成進一步氧化。

5 注漿后效果

通過對副斜井與回風大巷及軌道大巷立交位置的預注漿加固,在副斜井掘進通過回風大巷與軌道大巷上方后,回風大巷及軌道大巷頂板均未出現支架變形及明顯的頂板落渣現象,達到了預期的加固支護效果,保證了巷道在風化帶內通過小層間距立交施工的安全。

實踐驗證,化學注漿法適合本區域頂板局部加固的可行性。