高溫凝結水回收精處理工藝可行性探討

郭海峰 伏安林(大慶煉化公司)

高溫凝結水回收精處理工藝可行性探討

郭海峰 伏安林(大慶煉化公司)

煉化公司高溫凝結水利用目前存在高溫低用現象,為解決這一問題,應用高溫凝結水精處理回收工藝對系統進行了優化。高溫凝結水精處理技術可直接回收高溫凝結水,最大限度地節約熱能;高溫凝結水精處理裝置性能可靠、處理精度高,出水達到國家高壓鍋爐進水標準。應用高溫凝結水精處理回收工藝每年公司可回收效益191.9萬元,具有較高的經濟價值和推廣價值。

高溫凝結水精處理 系統優化 熱能優化利用

目前,大慶煉化公司各分廠回收的凝結水大部分匯合到1#換熱站,經泵輸送到7#換熱站含油凝結水罐,除油除鐵后送到化學水站生水罐。7#換熱站的凝結水的除油能力為150t/h,除鐵能力100t/h,且除油除鐵設備的耐溫能力為80℃以下。回收的凝結水溫度為130~160℃,首先將溫度降到80℃以下,進凝結水除油除鐵設備,處理后回化學水站生水罐,與生水混合將溫度降到40℃以下進入水處理設備,處理后的脫鹽水在動力車間除氧器中加熱到104℃,在頻繁的升溫降溫過程中,不僅浪費了熱能,并且增加了水處理的費用。

1 含油凝結水回收裝置工藝現狀及問題分析

1.1 含油凝結水回收裝置現狀及工藝流程

外網車間目前投用含油凝結水除油裝置,HK系列高效除油裝置,單套除油設施分為三級,串聯運行。A級除油罐內設復合截油和動態阻油填料,主要去除懸浮油和大顆粒油。B級除油罐內為復合除油填料,對油進行粗粒化和乳化,最后掃描去除油。C級為掃描復合濾除體和終端禁油保護裝置,保證出水中含油達到工藝要求,除油裝置設計承受凝結水溫度在80℃以下。

目前共有三套除油設施,單套除油設施處理量為50t/h。2008年9月對第一、二套除油設施進行改造,在前端增設了預屏障及除鐵設施,經過6個月運行監測,除油效果及處理量均滿足生產要求。

1.2 目前含油凝結水回收裝置及工藝流程存在問題

1)高溫凝結水熱能浪費。現使用HK系列高效除油裝置,因除油填料材質原因,凝結水溫度控制在80℃以下,導致原120~150℃高溫凝結水必須降溫至80℃以下,方可進行除油處理,造成大量熱能浪費。

2)夏季運行時凝結水降溫困難。夏季運行時,原給高溫凝結水換熱降溫的采暖水系統停運,冷介質減少,伴熱水系統換熱能力有限,控制除油裝置入口凝結水溫度在80℃以下困難。

3)凝結水未按質回收充分利用。目前煉化公司馬鞍山生產區部分含油和不含油高溫凝結水采用集中回收方式,導致部分水質好的高溫凝結水未按質回收利用,同時造成除油裝置負荷高,高峰期時處理難度大。

2 高溫凝結水精處理裝置的技術優勢以及相關產業應用

此次高溫凝結水回收工藝可行性探討,主要針對高溫凝結水精處理回收工藝,具體情況如下。

2.1 高溫凝結水精處理技術特點

1)直接回收高溫凝結水,最大限度地節約了熱能。

2)材料壽命長,不需要定期維護,運行成本低,節約了人力物力。

3)自動化程度高,操作簡單。

4)處理精度高,達到國家高壓鍋爐進水標準。

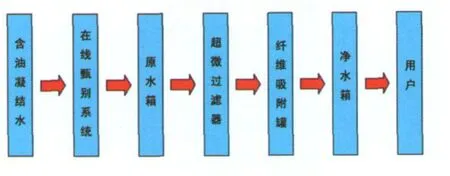

2.2 高溫凝結水精處理工藝流程

高溫凝結水精處理工藝見圖1。

圖1 高溫凝結水精處理工藝流程圖

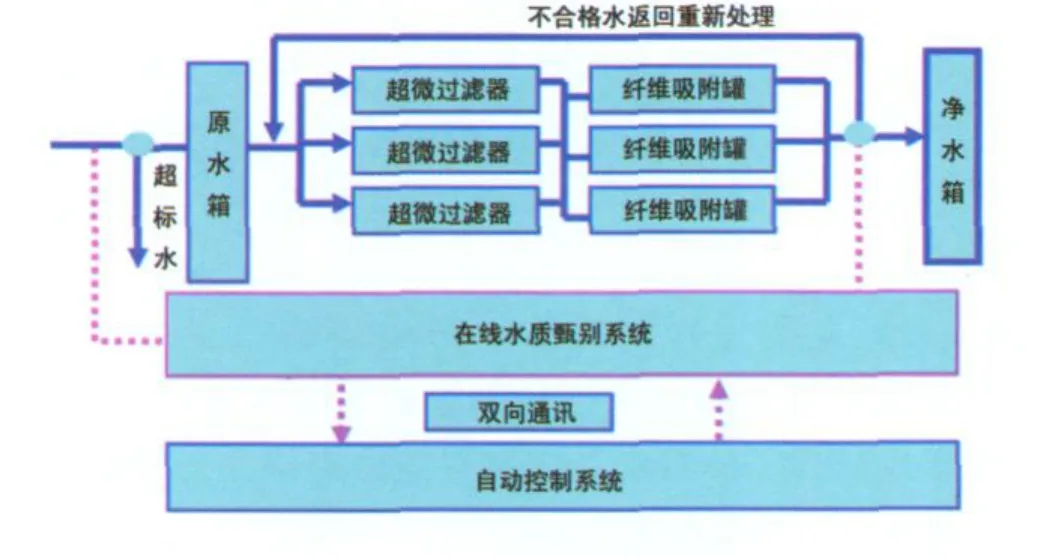

2.2.1 在線甄別系統

本系統由在線測量單元和PLC組成。PLC可實現時序控制,各在線測量單元在此程序控制下運行。模糊控制平臺的強容錯設計使任一在線測量單元出現故障時都不會影響系統對原料水污染程度的判斷。當實際進水指標超過設定值時,系統報警并自動切除超標水。提高了裝置的抗沖擊性,保證了裝置的安全。見圖2。

圖2 在線甄別系統示意圖

2.2.2 超微過濾器

1)超微過濾器作用。截流全部懸浮物大部分膠體和部分離子保障復合碳纖維的工作條件,并延長碳纖維官能團的壽命。一次性截留?≥0.1μm的全部微粒;截留95%的膠體微粒(0.001≤?≤0.1μm);截留部分高價金屬離子;去除余量機械分散態油和部分乳化油,使水中油含量降至5~6 mg/L。

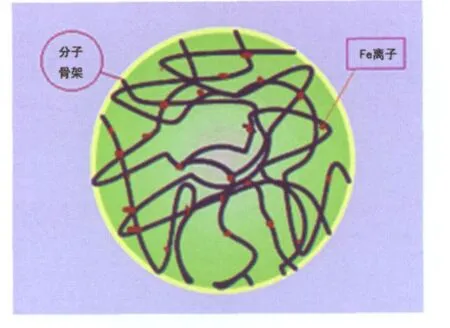

2)超微過濾器原理。一化合:使用帶有高價金屬化合劑的高分子化合物為預膜藥劑,在過濾管表面形成骨架,骨架上的官能團以化合的方式截留鐵等高價金屬離子。二慣性沖撞:由于雜質與微孔孔道壁接觸而被捕獲。三擴散:雜質顆粒做布朗運動離開流線和微孔孔道壁接觸而被捕獲。四表面過濾:雜質顆粒比微孔孔道大而被截留。

3)超微過濾器示意圖。選用耐高溫過濾元件,應用中能環科專有技術,用化學藥劑在微孔內覆蓋搭橋。是吸附、表面過濾、深層過濾相結合的一種過濾方式。過濾機理主要是化合、慣性沖撞、擴散和截留。這樣不僅可以起到物理的過濾作用,還有范德華力及共價鍵的吸附作用。可除去乳化態、溶解態的油及高價金屬離子[1],見圖3。

圖3 過濾管上的微孔及高分子骨架

4)超微過濾器再生。超微過濾器再生采用半再生方法,一般設定在纖維吸附罐再生觸發后1h,利用160~260℃的高溫蒸汽對超微過濾器進行分步升溫,反向沖洗完成再生過程。在一個超微過濾器進行反洗的時候,其余超微過濾器繼續工作,對纖維吸附罐供水。

2.2.3 纖維吸附罐

1)纖維吸附罐作用:精密吸附進一步去除無機離子、硅、有機物。屬精密過濾裝置,主要為帶有大量官能團的活性纖維吸附氈;去除剩余的油,使水中油含量降至1mg/L以下(特殊需求可達0.3 mg/L以下);去除無機離子,使總鐵含量降至50 μg/l。

2)纖維吸附罐原理:纖維吸附罐內所選的吸附劑由復合吸附纖維氈制成。具有細孔結構密集和比表面積巨大、吸附能力強等特點,比表面積為1600m2/g,吸苯質量分數:60%,吸碘質量分數:1.5。纖維氈經活化加入各種官能團,這些官能團可根據各廠凝結水不同水質情況(以現場檢測為準)作不同的活化工藝[1]。

3)纖維吸附罐再生:纖維吸附罐同樣采用半再生方法,由時間控制再生程序。根據累計流量與水中油累計值的乘積與時鐘發生器觸發。同時具備切換手控功能。利用160~260℃的高溫蒸汽對纖維吸附罐進行分步升溫,反向沖洗。以使其中的復合纖維進行脫附,使官能團得以再生。在一個纖維吸附罐進行反洗的時候,其他纖維吸附罐正常運行。

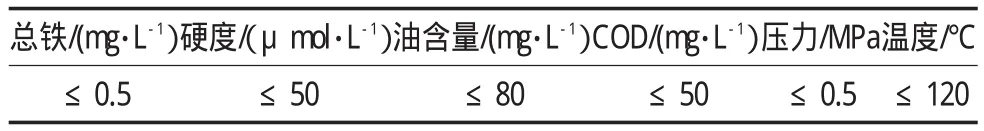

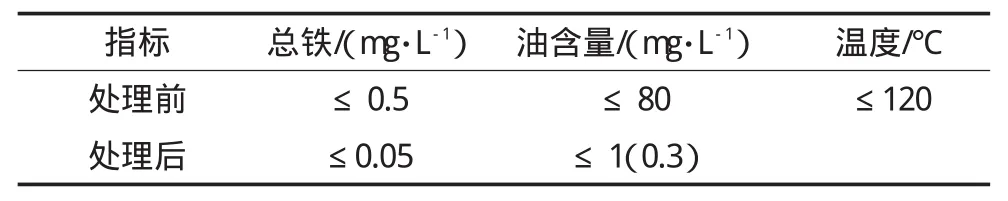

4)高溫精處理裝置進、出水質要求進水水質要求見表1,出水水質要求見表2。

表1 進水水質

表2 出水水質

2.3 實驗前后化驗數據對比

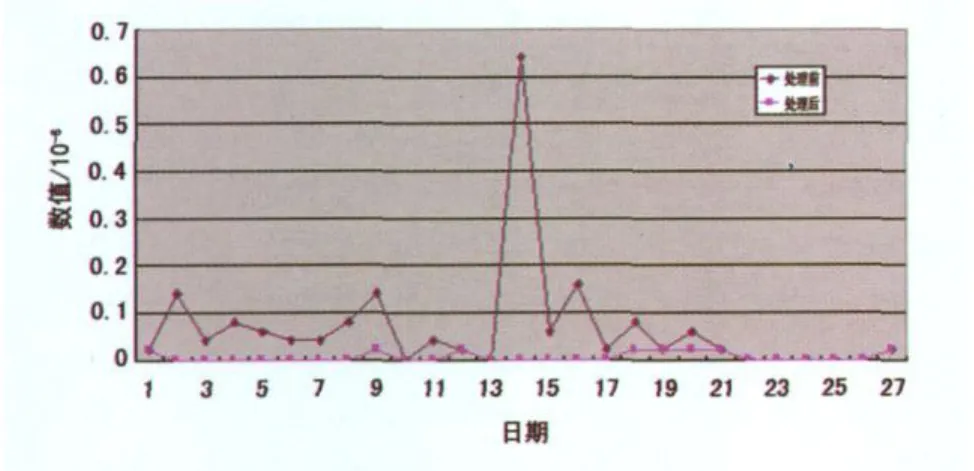

實驗前后化驗數據對比見圖4、圖5。

圖4 處理前后含油數據曲線圖

圖5 處理前后鐵含量數據曲線圖

實驗分析結果,凝結水含油量處理前為2.1~ 12.1mg/L,處理后<0.30mg/L;凝結水含鐵量處理前為0.20~0.65mg/L,處理后0~0.20mg/L。

3 采用高溫凝結水精處理技術的可行性分析

3.1 使用高溫凝結水精處理技術需要進行系統優化改造

3.1.1 改造后含油凝結水回收系統優化原則

將相對含油和雜質量少的凝結水通過新鋪管線匯合后,經換熱器換熱降溫(控制溫度≤95℃),進入七換含油凝結水罐(T1311),然后經高溫凝結水精處理裝置進行處理,處理合格后凝結水直接回到鍋爐除氧器使用,減少回收和利用過程中的熱量損失。

3.1.2 含油凝結水優化后含油及雜質量少的凝結水

1)進化學水站生水罐的凝結水有兩路。

◇L架、潤滑油及煉油二廠管廊工藝伴熱匯合后直接進化學二站生水罐,溫度較高130~160℃,本次改造直接回原水罐,為防止原水罐冒汽量過大,進罐前先與7#換熱站除油除鐵設備的外輸凝結水換熱后再進原水罐,這部分水量為30t/h左右。

◇8#換熱站凝結水回水經泵增壓后輸送到化學一站生水罐,沿途單體凝結水回收器、丙烯腈V406、乙腈凝結水匯合到這條管道。新增的硫銨排凝回收站的凝結回水也將匯合到這條管道總水量考慮到聚丙烯二期擴建將達到40t/h左右。

2)平衡后的水量在70t/h左右,其它的水量考慮含油及雜質比較少的凝結水。由于廠內凝結水大部分匯合到1#換熱站,擬從1#換熱站新敷設一條凝結水管道至新增高溫凝結水精處理原水罐,回收部分含油及雜質比較少的凝結水。

3)此外,小包裝西側排凝站及5#換熱站東側排凝站原流程是回5#換熱站,與潤滑油區凝結水混合后回1#換熱站。考慮到該部分排凝水水質較好,本次改造新敷設一條DN100的管道將該部分凝結水直接回收到7#換熱站新增高溫凝結水精處理罐。

3.2 含油凝結水與高溫凝結水精處理裝置進水水質數據對比

進水水質數據對比見表3。

表3 進水水質數據對比表

3.3 采用高溫凝結水精處理技術經濟效益分析

按高溫凝結水87.4t/h回收進行計算,自110℃降溫至40℃,然后再自40℃升溫至104℃損失熱量,Q損失為39.189×109kJ。1t蒸汽所含的焓值279.96×104kJ,高溫凝結水的熱損失相當于1.4009×104t蒸汽,折合191.9萬元。

4 結論

通過理論分析可以看出,高溫凝結水精處理裝置的性能可靠,在高溫含油凝結水的熱能回收上,是目前含油凝結水除油裝置無法比擬的,解決了煉化公司高溫凝結水高溫低用問題,提高煉化公司整體的用能水平,具有實際應用價值。

[1]楊宇程,吳冬蕾.凝結水高溫回收利用技術深探討[J].化工進展,2011(9).

10.3969/j.issn.2095-1493.2012.07.003

2012-04-01)

郭海峰,1988年畢業于廣東石油學校,工程師,從事基層技術工作,E-mail:guohaif@petrochina.com.cn,地址:黑龍江省大慶煉化公司動力一廠外網車間,163411。