大型油浸式風冷變壓器繞組溫度場及流場分析

高 原,劉文里,王錄亮

(哈爾濱理工大學,黑龍江哈爾濱150080)

0 引言

變壓器的溫升直接關系到變壓器的絕緣壽命和運行的安全性。隨著變壓器單臺容量的不斷提高,自然油循環變壓器較以往強油循環變壓熱問題更加突出。由于變壓器繞組的最熱點溫升是衡量變壓器設計優劣和評價其熱性能的重要技術指標,而傳統方法只能計算繞組內部的平均溫升和繞組對油的平均溫升而不能計算最熱點溫升[1]。因此,本文用fluent軟件建立了1臺180 MVA油浸風冷變壓器的溫度場和流場耦合計算模型,得到了繞組及油道中油的溫度場及流場,并分析了在有無擋油板時溫度分布與流速大小的關系,以及在繞組輻向中部加豎直油道對繞組溫度場和流場的影響。

1 變壓器繞組的熱源和冷卻結構

變壓器繞組的熱源主要是繞組的電阻損耗和繞組內部的渦流損耗,其表達式為[2]

式中I、R、PWL分別為繞組的電流、電阻和渦流損耗。計算中,單位熱源為繞組的電阻損耗和渦流損耗之和;V為繞組體積。

變壓器繞組的散熱主要是對流換熱。油浸式變壓器繞組結構中的冷卻油道包括繞組與圍屏之間形成的垂直油道和繞組線餅、絕緣墊塊間形成的水平油道。設計擋油板交替閉塞內外垂直油道,可以假定由此形成的各區域內油流分布不受其它區的影響而獨立存在,并且避免了“死油區”的形成。在各繞組區的油流中,油從下部流入,在入口側垂直油道內反復分流,經過水平油道后再反復匯流到達出口,再通過油的對流將熱量傳遞給箱壁,最后熱量通過油箱表面及散熱器表面散出。若在繞組沿輻向中部設置豎直油道,則可以增加繞組與油的接觸面積,提高油的對流散熱效率,繞組輻向尺寸變小有利于熱量在繞組內部沿輻向傳導,降低了銅與油溫差,提高了散熱效果,降低了溫升。

2 求解的微分方程及邊界條件

變壓器的外形尺寸較大而且結構復雜,實際運行過程中其流場呈對稱分布,繞組建模時可對其進行簡化處理。變壓器繞組三相對稱,每繞組的線餅呈幾何對稱,垂直油道是軸對稱結構,由于繞組溫度場的分布沿變壓器繞組圓周方向梯度變化較小,因此,用二維場計算變壓器繞組的溫度場可以滿足工程要求。

將變壓器繞組溫度場和絕緣油流場聯立迭代求解,方可得到理想結果。

繞組溫度場和流場模型的基本假設和條件:

1)繞組、鐵心及箱壁發熱均勻。

2)忽略其它相繞組的影響及每相中各繞組的相互影響。

3)穩態。繞組、鐵心、油箱和油的溫度、速度分布均不隨時間變化。

油浸風冷變壓器油循環的動力來源于變壓器油的熱浮升力,因此設置油的屬性時應考慮溫度對其的影響,即按分段線性的方式設置油的屬性隨溫度變化的關系。

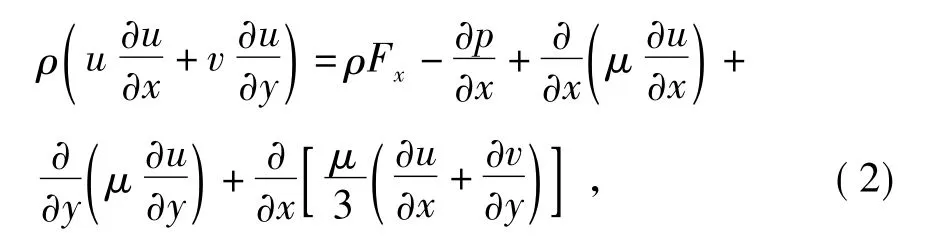

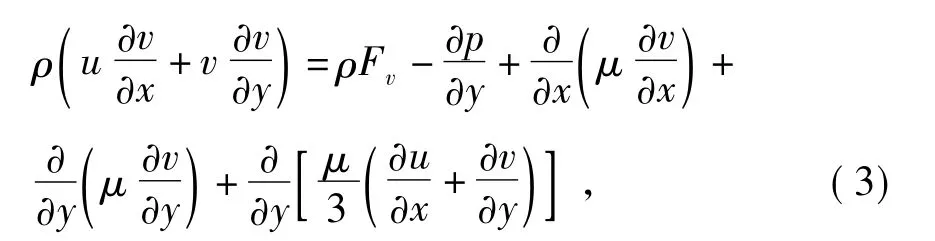

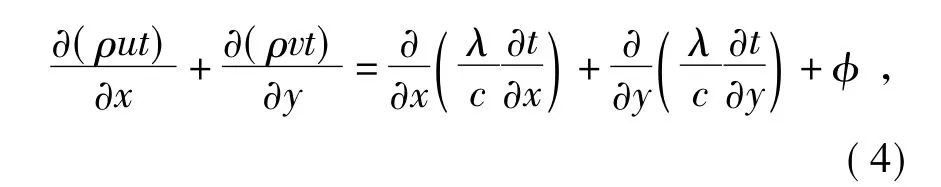

分析油的流動和散熱,其溫度場和速度場受質量傳遞、動量傳遞和能量傳遞的共同支配,由下列方程組描述[3]:

連續性方程為

x方向的動量微分方程為

y方向的動量微分方程為式中:μ、υ為單位體積油x和y方向上的速度分量;ρ為流體密度;Fx、Fy為x、y方向上的單位質量力;p為流體壓力;μ為流體粘性系數;t為流體溫度;λ為流體傳熱系數;c為流體比熱容;φ為單位時間單位體積的內熱源生成熱。

本文屬于共軛傳熱問題,通過軟件將固體區域的熱傳導問題和流體區域的熱對流問題耦合在一起進行綜合求解。在分析中,流固交界面無需加流動邊界條件是因為流固交界面的傳熱和流動情況需要求解,絕緣紙筒的外邊界為絕熱邊界。

油箱表面對流散熱系數[4]為

油箱表面輻射散出的熱量[5]為

能量微分方程為

式中:Q為靠對流作用散出的總熱量,W;Ts為固體表面溫度,K;Tf為周圍流體溫度,K;F為油箱表面的散熱面積,mm2;αk為與冷卻介質的性質及冷卻表面溫度、形狀和位置有關的對流系數;qλ為油箱壁單位面積輻射出的熱量,W/m2,Δt為油箱表面溫度與周圍空氣溫度之差,K。

3 算例分析

3.1 物理模型

本文利用fluent軟件對1臺實際運行的180 MVA三繞組油浸風冷變壓器在高中繞組額定運行時高壓繞組的溫度場及流場進行了計算。計算高壓繞組主要參數:繞組線餅高度分為13 mm和14.3 mm,繞組輻向寬度為105 mm,圍屏為4 mm,繞組到圍屏的距離為8 mm,高壓繞組上下對稱各62段。

由于建立整體模型不利于剖分,占用計算機資源,因此簡化了計算。本文建立62段模型,油箱及散熱器尺寸按比例進行縮放,所建模型如圖1所示。

3.2 溫度場及流場分析

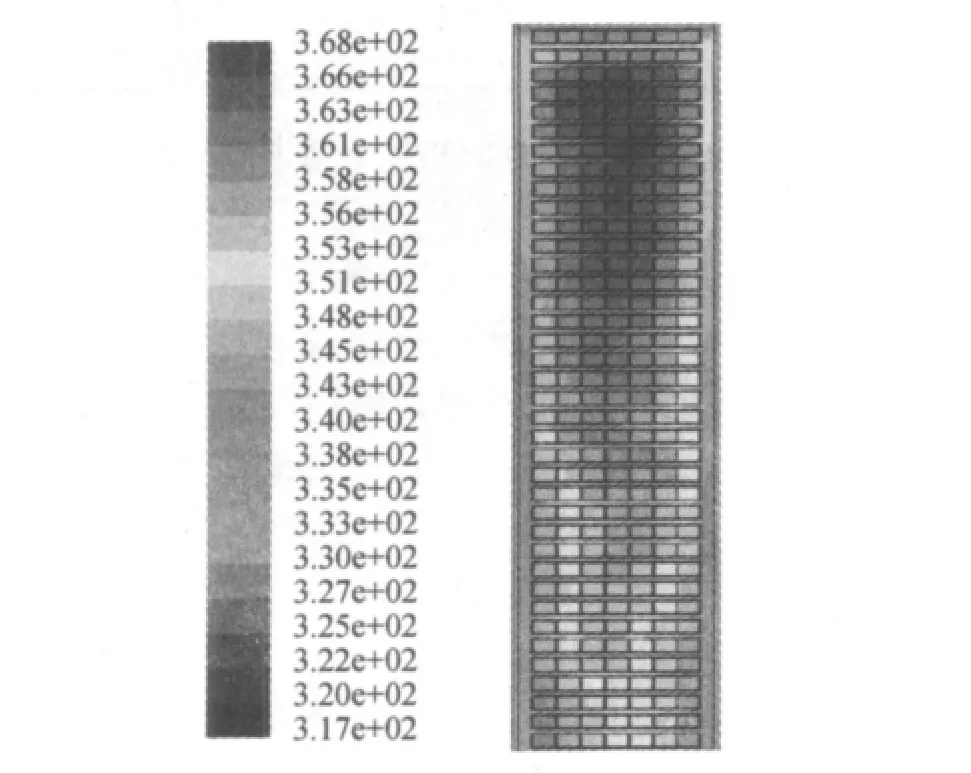

無擋油板時繞組的溫度分布如圖2所示。由圖2可以看出,變壓器繞組溫度沿軸向隨高度的增加而增加,但最熱點不是出現在最頂端,而是在頂端偏下的位置。這是由于油從底部向上流動的過程中將熱量帶走,溫度逐漸升高,頂端繞組的上面無發熱體,散熱較好,因此頂端繞組溫度不是最熱點,而是出現在頂端偏下的位置。

圖1 變壓器溫度場及流體場求解模型

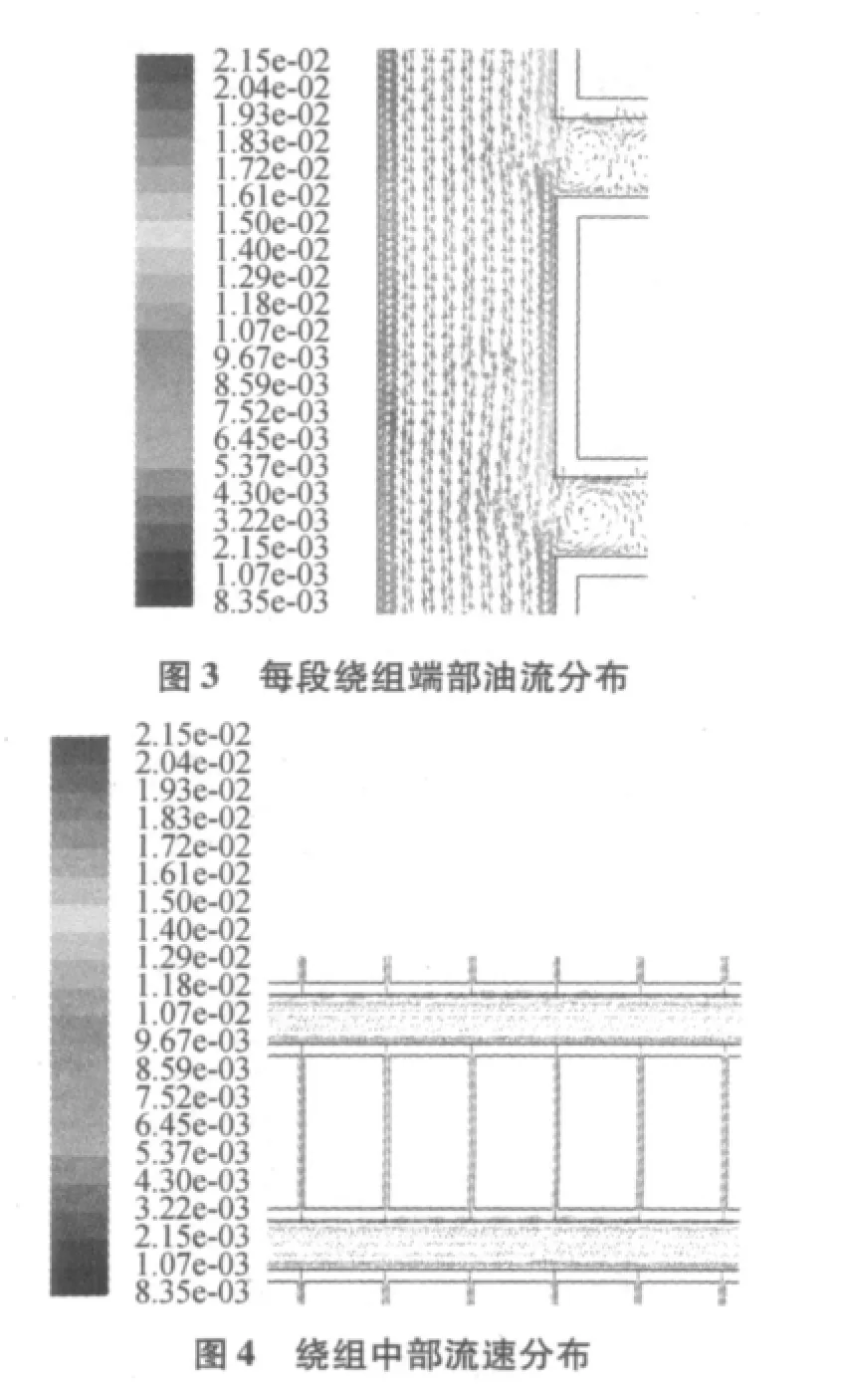

圖3及圖4為無擋油板時繞組輻向豎直油道中的流速及水平油道中的流速,在繞組輻向兩端的豎直油道中的油流速度較大,繞組輻向中部的油流速極低且成渦流狀態,因此沿輻向每餅繞組的中部溫度較高,在邊緣溫度較低。

圖2 無擋油板時繞組溫度分布云圖

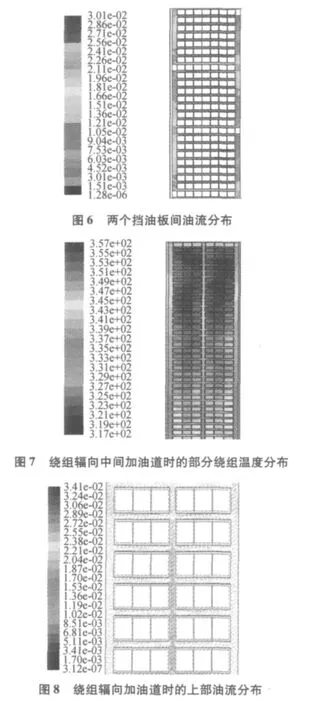

有擋油板時溫度及油流速分布如圖5、圖6所示。由圖5、圖6可以看出,在油道中設置擋油板后,繞組溫度及油流速分布與無擋油板時相比明顯不同。圖5最熱點溫度不再出現在繞組的沿輻向的中部,而是出現在偏向擋油板出口的一側,這是由于油溫主要是在流經輻向油道時被加熱升高,每導向1次,上個區的出口油溫就將作為下個區的入口油溫,因此會出現在擋油板出口那側油溫較高。將圖6與圖3及圖4進行對比可以發現,在設置擋油板后餅間油道的流速明顯提高,即消除了“死油區”,因此對降低最熱點溫升會有顯著的效果。

繞組輻向中間加油道時的溫度及流速分布如圖7、圖8所示。從圖7中可以看出,繞組溫度沿軸向分布與圖2基本相同,最熱點溫度均出現在繞組頂端偏下的位置,但流速分布卻有所差別。在圖8中,中間油道設置為6 mm,兩側豎直油道為8 mm,中間油道中的流速在越靠近頂端時,其速度逐漸降低,而兩側油道中的油流速越靠近頂端,流速越快,在頂端出口處3豎直油道中的流速相同。中間豎直油道中的油流越靠近端部越容易通過水平油道向兩邊的豎直油道中流動,其原因主要為繞組頂部以外區域中油的流速較低,存在油的流速差,中間油道中的流速大,兩邊油道中的流速與頂部以外區域的流速差較小,要減少這種流速差,中間油道中的流速就要向兩邊的油道中流動,以達到一種流速的均衡。

3.3 計算結果及分析

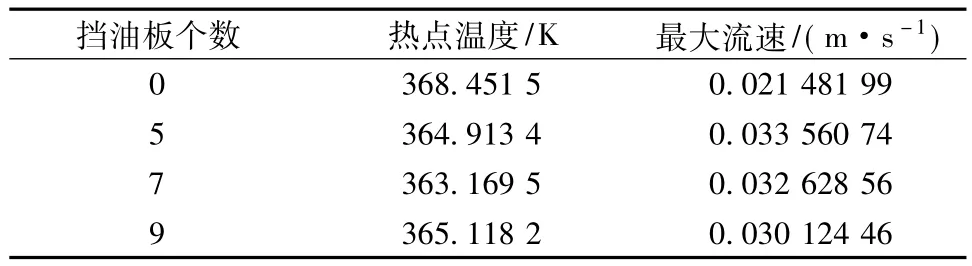

經計算,得到的不同擋油板個數時的熱點溫度及最大流速如表1所示。

表1 不同擋油板個數時的熱點溫度及最大流速

從表1中可以看出,隨著擋油板個數的增多,油道中的最大流速在下降,溫度隨擋油板個數的增加,溫度先逐漸降低,后增加。其原因是導向次數增多,使油道中的油流阻力增多,油循環量減少,最大油流速降低。隨著擋油板個數的增加時,相鄰2個擋油板間的繞組餅數減少,這樣流過餅間油道的流速流量增多,帶走的熱量增多,降低了沿繞組輻向中部的溫度。隨著擋油板的進一步增多,油流阻力增大,流過餅間的流量減少,所以最熱點溫度又開始上升。

通過以上分析,不難得出這樣的結論:繞組的最熱點出現在繞組頂端偏上的位置,擋油板個數越多,油流阻力越大,只有設置較少的擋油板且將擋油板設置在繞組上部,這樣降低熱點溫升的效果會更明顯。為了驗證這一結論,本文進行了下面計算。在模型上部設置3個擋油板,相鄰2個擋油板間的線餅個數相同,分別取為4、6、8、10餅。所得結果如表2所示。

表2 不同板間線餅數溫度及流速

由表2可以看出,擋油板個數相同時最大流速(即豎直油道中的最大流速)差別不大,而最熱點溫度隨相鄰兩擋油板間的繞組個數的不同而有所差異。其原因為油從底部開始向上流動的過程中,將繞組的熱量帶走,油的溫度在逐漸增加,進入到擋油板區間時油流會通過餅間油道將繞組溫度帶走,相鄰兩擋油板間的餅數較少時流過每個餅間油道的油流量會較大,同時流過餅間油道本身所帶有的熱量較多,這樣繞組與油的溫差小,對散熱會有一定的限制。相反,當相鄰兩擋油板間繞組餅數較多時,流過餅間油道的流量會減少,散熱同樣會有限制,因此相鄰擋油板間的餅數合適時才能達到最佳的散熱效果。

4 結論

上述變壓器繞組溫度場及流場分析結果表明,在繞組上端部設置少量的擋油板可起到更好的散熱效果;擋油板個數固定時,兩個擋油板間線餅個數對最熱點溫升有影響,擋油板個數和位置合適時才會達到最佳散熱效果。

[1]王秀春,張志霄,毛一之.自冷變壓器繞組加導向結構的換熱性能數值研究[J].變壓器,2001,38(10):19 -24.

[2]傅晨釗,汲勝昌,王世山,等.變壓器繞組溫度場得二維數值計算[J].高電壓技術,2002.28(5):10-12.

[3]王瑞金,張凱,王剛.FLUENT技術基礎與應用實例[M].北京:清華大學出版社,2007:34-35.

[4]路長柏.電力變壓器理論與計算[M].沈陽:遼寧科學技術出版社,2007:243-234.

[5]劉傳彝.電力變壓器計算方法與實踐[M].沈陽:遼寧科學技術出版社,2002:299.