一種新型高強度鉆桿的研制

王慧嶺,滿國祥

(石家莊探礦機械廠,河北 石家莊050081)

1 概述

隨著全世界資源危機的出現,深部探礦工程迅速發展,對鉆具的質量也提出了更高要求。在深部探礦鉆具中,鉆桿是必不可少的鉆具之一,是鉆柱的主要組成部分,也是地面旋轉系統、提升系統、循環系統與鉆鋌、鉆頭連接的主要部件,通過它們達到轉盤帶動鉆頭旋轉,大鉤帶動鉆頭升降,泥漿送到井底形成循環,從而實現鉆頭破碎巖層并連續鉆進。鉆桿能否正常、安全地工作,是鉆探工程能否正常進行的關鍵之一,在鉆探工程中具有至關重要的地位。正常鉆進時,鉆桿在井下要承受拉伸、壓縮、扭曲等復雜交變應力和泥漿酸化的影響,工作條件極為惡劣。隨著工作頻率的增大,使用時間過長,將形成疲勞裂紋,嚴重腐蝕坑等。因此,提高鉆桿抗交變應力能力,對深部探礦施工,提高鉆桿使用效率,減少事故發生,從而提高探礦施工整體經濟效益具有十分積極的意義。

2 鉆桿主要失效形式及部位

目前國內外深部探礦鉆井施工中所用的高強度鉆桿都是利用摩擦焊接技術將接頭和桿體焊接成一體。鉆桿的質量取決于鉆桿管體、接頭及焊接區域。鉆桿的失效形式主要是疲勞斷裂、腐蝕疲勞和超載;失效部位主要在鉆桿管體加厚過渡區、鉆桿接頭螺紋和焊縫區三個部位。因此,研究和改進鉆桿生產工藝技術,提高鉆桿抗交變應力的能力也應從這三個部位著手。

3 鉆桿管體加厚過渡區的研究

3.1 鉆桿管體材料的選擇

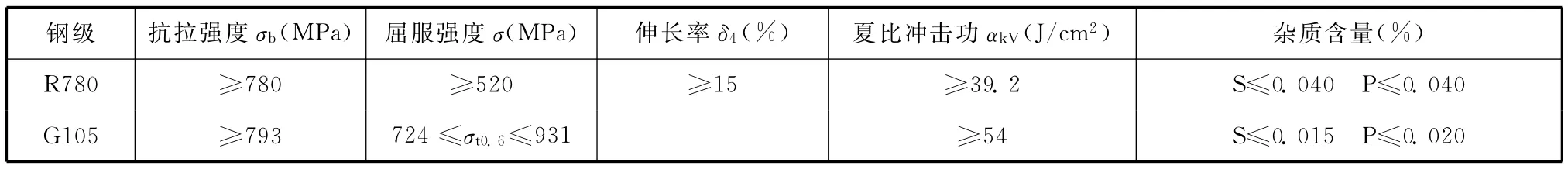

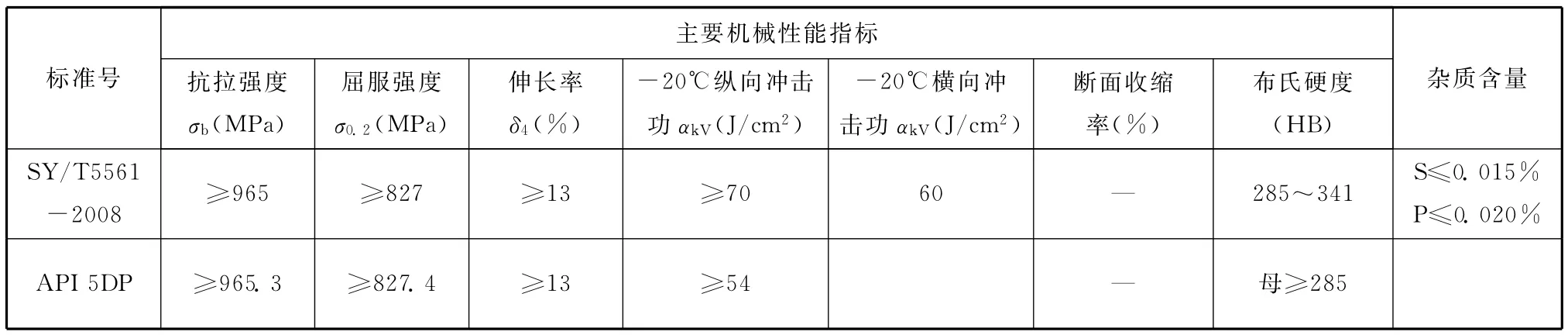

目前,市場廣泛使用的是R780鉆桿。我們選擇的是API標準中的G105鋼級鉆桿,兩種鋼級鉆桿性能參數見表1。可以看出,與R780鉆桿相比,G105鋼級鉆桿抗拉強度提高了1.7%(13MPa),屈服強度提高了39.2%(204MPa)。

3.2 鉆桿管體內加厚過渡區的結構優化

鉆桿加厚過渡帶內錐面在墩粗過程中容易出現褶皺、微裂紋等表面缺陷。鉆桿在使用過程中,加厚過渡帶容易形成應力集中,尤其在狗腿井段部位所受的反復載荷作用下,表面容易形成疲勞裂紋源,導致刺漏甚至斷裂事故發生。

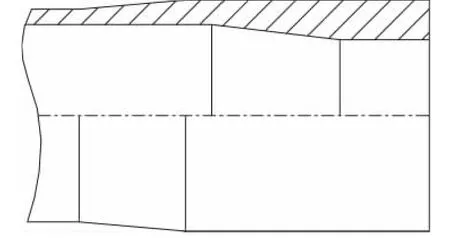

經過分析研究,我們修改了鉆桿墩粗模具的結構尺寸,將內加厚過渡帶消失點提高至外加厚區域內,見圖1,這樣應力集中就不會出現在此位置,該處就不易形成疲勞裂紋源,可有效地保護鉆桿不從內壁開裂。

圖1

4 接頭及螺紋的研究

4.1 接頭材料選擇

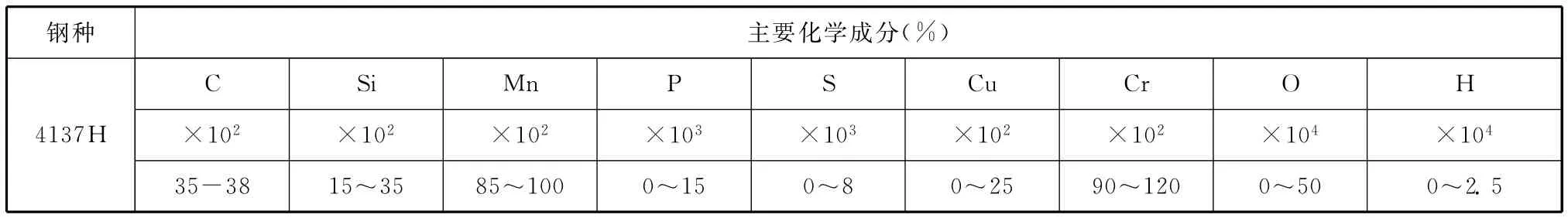

通過比較國內各鋼廠鉆桿接頭用鋼的冶金質量、熱處理要求,我們選擇的是江陰興澄特鋼有限公司生產的4137H鋼種,主要化學成分見表2。

4.2 熱處理工藝

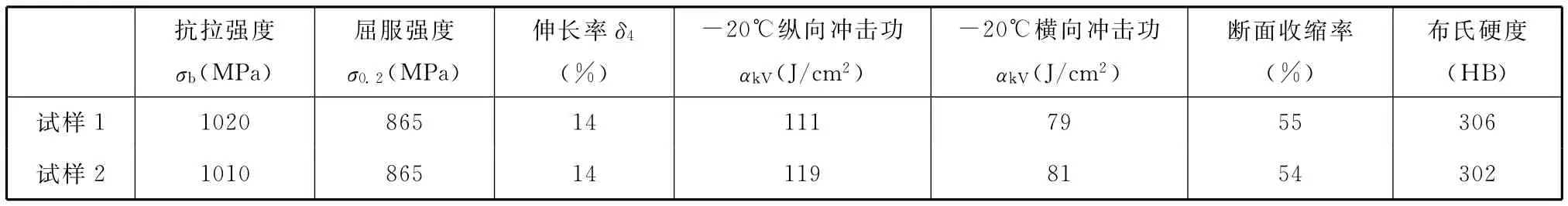

我們選用鍛造接頭,對接頭材料進行反復鍛造,可消除或削弱材料中的帶狀組織。然后對接頭的熱處理進行了試驗研究,確定出調質處理工藝為860℃×1.5h油冷+600℃×2.5h水冷。處理后的接頭逐個進行表面硬度自動檢測和磁粉探傷,并根據爐號取樣進行破壞性試驗,試樣機械性能參數見表3。我國常用的鉆桿接頭技術標準中對主要機械性能指標的要求見表4。通過對比可以看出,接頭經調質處理后的機械性能遠遠高于API標準和國內石油行業標準要求,可以滿足深井鉆探要求,同時可以滿足石油鉆桿接頭補充技術要求對低溫和橫向沖擊功的要求。

4.3 接頭螺紋的加工

(1)為保證螺紋精度和互換性,采用高精度數控機床和專門的成型刀具加工螺紋,盡量提高螺紋表面的光潔度。

(2)嚴格控制接頭螺紋的緊密距在合理的范圍之內,公母螺紋之間最大正緊密距0.254mm,最大負緊密距0.381mm,保證螺紋嚙合良好。

(3)對螺紋進行磷化處理,防止粘扣。

4.4 無損檢測

加工后接頭全部進行熒光磁粉探傷檢測。

表1 兩種鋼級鉆桿機械性能對比

表2 4137H鋼化學成分

表3 調質處理試樣機械性能

表4 鉆桿接頭技術標準規定數據

5 摩擦焊區的研究

目前國內外深部探礦鉆井施工中所用的高強度鉆桿都是利用摩擦焊接技術將接頭和桿體焊接成一體。焊接質量與轉速、摩擦時間、摩擦壓力、頂鍛壓力和工件頂鍛變形量有關。為了得到優良的綜合機械性能,還需要對焊區進行退火和調質處理(即淬火加高溫回火),最終得到的金相組織為回火索氏體。API標準中對鉆桿摩擦焊區機械性能要求見表5。

表5

5.1 焊接及熱處理設備

(1)摩擦焊接采用長春焊機廠生產的 C-132-J摩擦焊機。

(2)焊縫熱處理采用焊縫中頻調質生產線。

5.2 摩擦焊接工藝參數設計

摩擦焊接工藝輸入參數:主軸轉速,一級摩擦壓力、時間,二級摩擦壓力、時間,頂鍛壓力、時間。摩擦焊接工藝輸出參數:焊接壓縮量。其中,焊接壓縮量的控制是最為關鍵的,它是輸入參數的綜合體現。

摩擦焊接參數選擇遵循的原則:盡可能選擇大壓力、短時間,這樣既可以提高工作效率又可以減小熱影響區;焊前的焊接面要進行充分的預處理,這是焊縫純凈、焊接質量穩定的重要條件;焊機的參數監控與反饋系統,確保焊接工藝。

式中:F為單位摩擦面積壓強,其中一級摩擦壓強選擇F1=20MPa;二級摩擦壓強選擇F2=50MPa;單位頂鍛壓強選擇F3=120MPa;S為焊接端部面積,φ73摩擦焊鉆桿焊接處摩擦面積為S=3773mm2;74800為焊機油缸面積,單位為mm2。

將以上各數值代入式中,計算得出:

一級摩擦壓力P1=1.2 MPa;二級摩擦壓力P2=2.7 MPa;三級摩擦壓力P3=6.3 MPa

為了選擇更合適的參數組合,在理論計算焊接工藝參數的基礎上,對參數進行適當調整,得到三組不同的摩擦焊接工藝參數并進行試驗,見表6。

表6

5.3 焊縫熱處理參數確定

5.3.1 焊區性能分析

焊區冷卻后形成鐵素體、珠光體和上、下貝氏體組織混合組織。鐵素體和珠光體塑性、韌性好但強度、硬度低;上貝氏體是熱處理當中應盡量避免出現的組織,韌性極差;下貝氏體強度、硬度高,韌性好。可以看出,這種混合組織綜合機械性能不高。

由于不同的組織轉變交叉進行,不同相的比容不同,引起晶體體積膨脹的不均勻產生很大的組織應力。再由于焊區與熱影響區溫差、管體心部與表面冷卻速度的不同又產生了一部分的熱應力。組織應力與熱應力的綜合作用極易使焊區產生變形甚至開裂,所以要求焊后盡快消除應力。

5.3.2 去應力退火

采用中頻快速加熱,加熱溫度650℃,保溫60s,空氣中冷卻。

650℃快速加熱一方面消除了焊接應力,再一方面由于加熱快、溫度低,不至于擴大熱影響區。但是相變并沒有發生轉變,綜合機械性能的調整還需要進一步的熱處理才能達到。

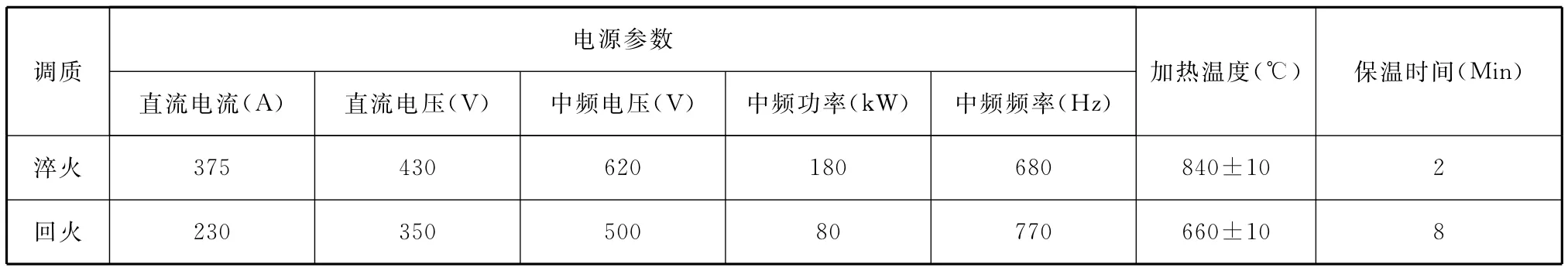

5.3.3 焊縫調質處理

為了提高焊區的機械性能,我們采用前面提到的熱處理生產線對焊縫進行調質處理,在對生產線進行調試和試應用過程中,采用正交實驗的組合排列進行了工藝參數的確定工作,選取了最佳的工藝參數進行處理并得到了很好的焊縫機械性能,工藝參數選擇見表7。

根據焊區的壁厚選擇電源的中頻頻率,目的是采用中頻的透入式加熱,使內外溫度同時升高。焊區加熱到840℃,焊區混合組織發生組織轉變,統一轉變為奧氏體并在保溫時間內均勻組織,采用專用淬火劑以大于臨界冷卻速度Vk進行冷卻達到馬氏體。淬火后由于應力大、硬度高沒有使用價值,需要進行高溫回火處理調整改善組織,加熱到660℃保溫8分鐘,淬火馬氏體組織轉變為回火索氏體組織,回火索氏體強度相對較高,韌性好,有良好的綜合機械性能。

5.4 試驗及試驗結果

(1)宏觀檢驗:焊區不存在焊接裂紋、未熔合等缺陷。

(2)硬度檢測:全部合格。

(3)無損檢測:磁粉探傷檢驗全部合格。

(4)機械性能試驗見表8。

表7

表8

結論:通過對比,第三組數據較好,鉆桿各項性能指標均不同程度超過了API 5DP中G級鉆桿的要求,達到了我們的設計要求。

6 生產及應用情況

鉆桿研發成功后,已經先后投產20000多米,湖南某進出口公司2000余支,鉆探深度2000m。江蘇煤田局200余支,鉆探深度2300m,均已投入使用,并圓滿地完成了鉆探任務。其中湖南2000余支鉆桿使用時間已經過了簽訂的質量保證期,對方未提出任何質量問題,證明所研制的鉆桿能夠滿足深部探礦施工的要求。

[1]馮少波等.一種新型鉆桿加厚過渡帶結構及其力學分析[J].石油管工程,2006,12(1).

[2]譚淑梅.石油鉆桿接頭熱處理工藝[J].油氣田地面工程,2007,26(1).

[3]王振志,李艷麗等.旋轉臺肩式螺紋的粘扣問題分析[J].探礦工程(巖土鉆掘工程),2011,38(1).

[4]王新虎等.近年來我國石油鉆具失效的類型與原因分析[J].石油管工程,2007,13(2).