1 000 MW機組首次檢修中熱控設備的優化改造

陳 欽,舒茂龍

(浙江國華浙能發電有限公司,浙江 寧海 315612)

國華寧海發電廠二期工程5號機組自2009年10月14日正式投入商業運行,到首次停機檢查性檢修,期間機組運行時間18個月。由于熱工系統設計、安裝、調試等方面或多或少存在著一些問題,導致出現一些重復性缺陷,有些就地設備日常定期維護也很困難。在此次檢修中,針對這些問題進行了設備的優化改造。

1 鍋爐空預器漏風控制系統改造

改造前,空預器漏風控制系統采用就地可編程邏輯控制器(PLC)柜控制,只有報警綜合信號送到集控室,一旦發生故障或者有報警信號出現時,必須到達現場查看并且就地操作設備。為減輕工作人員勞動強度以及實現控制系統集中化,便于對空預器發生故障時及時進行事故處理,保證空預器漏風控制系統安全性和可靠性,將空預器漏風控制系統納入分散控制系統(DCS)控制。所有就地操作都可以在DCS側實現,一旦發生故障,運行人員可以在DCS畫面上直接操作,提高事故處理的及時率,保證設備安全運行。

此外,新增加了空預器大電流報警以及扇形板完全回復到位的機械開關,防止由于螺旋式完全回復微動開關失效時扇形板一直提升導致扇形板卡死。檢修結束后的扇形板調試中,運行人員可以直接操作扇形板的投入和退出。這樣的技術優化改造,減輕了運行人員的勞動強度,同時系統數據監視直觀可見。

2 鍋爐二次風量積灰罐移位

如果鍋爐二次風量測量裝置測量不準,將直接影響機組的正常穩定運行,嚴重時直接導致鍋爐主燃料跳閘(MFT)。因此在日常維護中,二次風量測量裝置以及取樣的儀表管路定期吹掃工作非常重要。基建時積灰罐懸空安裝在鍋爐左右兩側二次風管道的側面,這給定期吹掃工作帶來很多困難;同時一側懸空的腳手架非常難搭,導致每次定期吹掃工作準備時間長,并且危險性高。從方便和安全性等方面考慮,對二次風量積灰罐進行了移位改造,將其移到二次風管道上部,既不影響測量的準確性,又方便定期吹掃,安全性也大大提高。

改造后,機組正常運行期間的定期吹掃工作,3~4個人1 h就可以全部完成。而在未改造前,需要5~6個人近半天的時間才能將吹掃工作完成。對比改造前后可以看出,通過優化改造,工作量減少,勞動強度降低,時間縮短,工作安全風險降低,二次風量保護退出的次數也減少,機組運行安全穩定性提高。

3 FGD入口壓力取樣器改造

煙氣脫硫系統(FGD)入口壓力作為脫硫增壓風機動葉的被調量,必須保證其測量準確。由于設計原因,原FGD入口壓力取樣器采用Φ25 mm的取樣筒,取樣管路從煙道上部引到脫硫島0 m平臺的變送器保護箱內有近50 m的距離,中間有不少的彎曲連接,這種長距離和彎曲狀況容易引起測量不準。

檢修前,由于取樣器堵塞導致測量不準確,FGD入口壓力偏差大導致增壓風機動葉自動退出時有發生。增壓風機動葉自動退出時曾經出現由于運行人員操作不當導致脫硫旁路擋板快開的情況,不僅影響機組安全,也直接影響機組脫硫效率。此外,取樣器安裝的位置比較高,每次取樣器堵塞清理時需要爬直梯才能上去,維護人員工作安全風險性高。

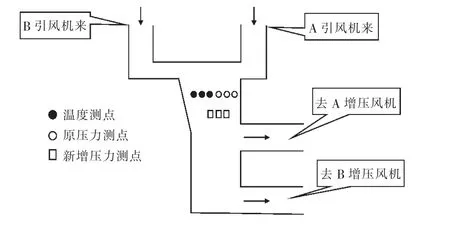

改造時,壓力取樣器換成Φ40 mm的取樣筒,再增加了3個開孔,一共6個,并將前后2個兩兩連通后接入變送器,如圖1所示。同時把變送器保護箱移到了取樣器邊上,儀表管路只有2 m左右,降低了儀表管路堵塞的可能性。

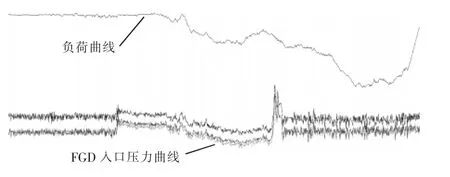

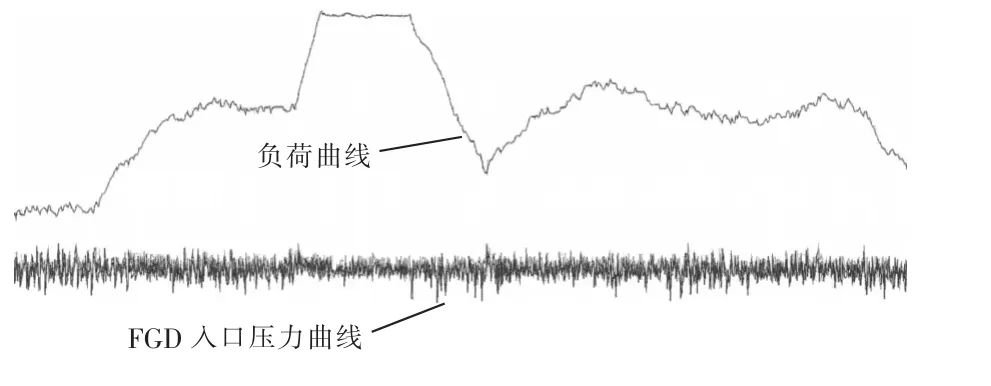

經過改造后,FGD入口壓力測量準確度提高,圖2和圖3是改造前后FGD入口壓力曲線的對比。可以看出,改造前3個壓力測點兩兩偏差在100 Pa左右,最大超過200 Pa以上;改造后3個壓力測點兩兩偏差很小,最大在40 Pa左右。檢修結束后未出現因偏差大導致增壓風機動葉自動退出的情況,維護人員也不需定期清理取樣器,工作量減少,機組脫硫效率和脫硫系統的穩定性得到提高。

圖1 改造后取樣器的布置

圖2 改造前FGD入口壓力趨勢

圖3 改造后FGD入口壓力趨勢

4 磨煤機出口管道風粉溫度

磨煤機出口風粉溫度測點安裝在磨煤機出口的4根豎直風粉管道上。設計的本意是為了防止粉管內積存煤粉溫度過高,引起爆燃。由機組的運行情況來看,實際作用不大;并且受到一次風粉的沖刷,溫度元件磨損厲害,2~3個月就需要更換,導致日常維護中備件使用量大,維護工作量大,尤其是機組正常運行時不能更換,需要停運磨煤機時才能更換。

如果發生積粉爆燃,煤粉管道外壁的溫度同樣會上升,故將風粉溫度元件移至粉管外壁上,安裝位置和原來插入元件的位置相同。雖然正常運行時溫度會比粉管內部的溫度低,但同樣也能起到監視風粉溫度的作用。元件安裝在外壁上,不會有磨損,備件消耗量減少,設備缺陷率降低,維護人員工作量減少,取得了預期效果。

5 空預器進口煙氣擋板分體安裝

空預器進口煙氣擋板安裝的是一體式的SIPOS經濟型電動門,進口煙氣溫度在360℃左右,電動門直接安裝在煙道上面,貼著保溫層。在夏季高溫時,由于外部和內部溫度都高,通風不良,經常導致電動門控制板件高溫后報警,開到位信號消失,影響機組安全運行。

在此次檢修中,將電動門改裝為分體式,電動門控制頭安裝在離煙道上部1 m處,且有通風的地方,電動頭控制部分用耐高溫專用電纜與電動頭電機部分相連接。

雖然只是一個小小的分體安裝,但實際中起到非常好的效果。在2011年的迎峰度夏中,高溫天氣時未出現因控制板件過熱導致的報警,提高了機組運行的安全性和穩定性。

6 結語

除了上述設備技術改造,還采取了諸如:氧化鋯鋯頭過濾器加裝擋板;脫硫真空系統增加變送器為運行提供監視數據;脫硫系統煙氣擋板增加執行器,防止開關時卡澀;撈渣機液位增加液位計,將長期補水溢流方式改變自動補水方式等一系列技改措施,都取得預期的效果。

熱控系統的設備遍布全廠各個角落,寧海發電廠地處海邊,濕度大,且有海水腐蝕。如何保證熱控設備可靠性,涉及到熱工測量、信號取樣、控制設備與邏輯的可靠性;也與熱工系統設計、安裝調試、檢修運行維護質量有密切關系。對于經常出現缺陷的設備和部分存在維護困難、安全風險高等問題的設備,在今后的機組檢修中都可以考慮通過一些小的技術改造,來提高設備的可靠性,保證設備的長周期穩定運行和檢修人員工作時的人身安全。

[1]孫長生.提高熱工自動化系統可靠性的技術研究[C]//電站熱工控制研討會暨自動化信息化技術交流年會論文集.2008.