廈漳大橋斜拉橋0#、1#主梁支架設計與施工

劉明軍,林志軍

(中交一公局廈門工程有限公司,福建廈門361021)

1 工程概況

廈漳大橋南汊主橋全長570 m,為雙塔雙索面鋼與混凝土組合梁斜拉橋 (見圖1),跨徑組成為(135+300+135)m。主梁采用雙工字型鋼主梁、橫梁及小縱梁,與混凝土橋面板結合形成組合截面。雙工字型鋼主梁橫向中心間距為34 m,全寬40 m(含檢修道、導流板),橋面設置2%雙向橫坡,梁段長度4.0 m~19.5 m,設計采用環氧噴涂鋼絞線斜拉索。

圖1 廈漳大橋立面圖(單位:cm)

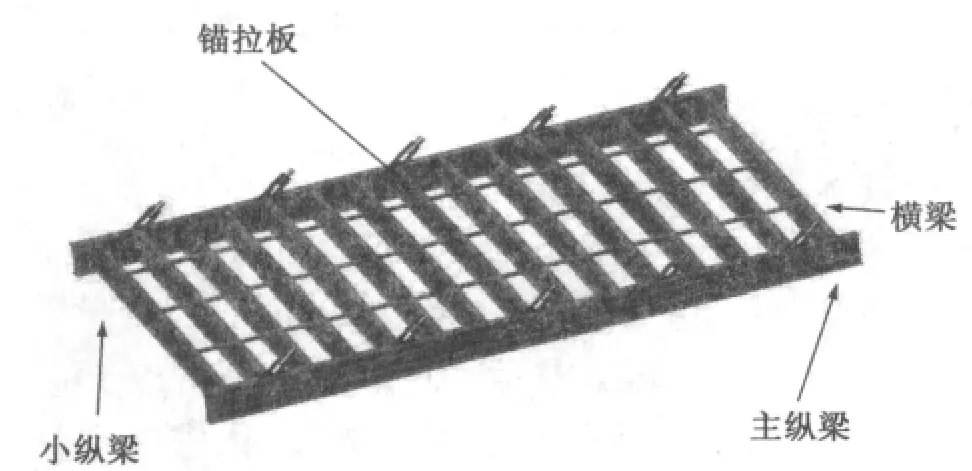

鋼梁結構形式如圖2所示。鋼主梁與混凝土橋面板疊合形成主梁,二者通過剪力釘、預應力結合在一起。鋼結構部分由工型縱梁、橫梁(工字梁)及小縱梁(工字梁)共同組成梁格體系。錨拉板直接焊接在工字型鋼主梁的上翼緣板上。

圖2 主梁結構示意圖

Z0梁段長度19.5 m,主要由2道主縱梁(A梁段)、5道橫梁(HL0橫梁和4道HL1橫梁)及小縱梁組成,總重量約242.8 t,最重單件為主縱梁,重量39.6 t;Z1、B1梁段長度15.5 m,主要由2道主縱梁(B 梁段)、4 道橫梁(HL1)及小縱梁組成,總重量約192.1 t,最重單件為主縱梁,重量 27 t; Z0、Z1、B1 梁段采用在落地支架上單件拼接的方法進行安裝。

2 支架設計與結構形式

Z0、Z1、B1梁段支架下部結構采用鋼管,鋼管支承在承臺頂面,在下橫梁、下塔柱亦有連接。位于鋼主梁底部支架鋼管為主桁架,支架的承重結構部分,鋼管規格φ800×10 mm,主桁架與下橫梁聯接采用鋼管 φ800×10 mm,其余聯接鋼管均為 φ377×6 mm;鋼管底端設置法蘭,與承臺預埋螺栓連接。所有鋼管間均通過鋼管或型鋼連接,主要承重鋼管頂部底腳設置加強肋。Z0、B1、Z1梁段支架上部結構采用2H400×400×13×21 mm型鋼作為縱梁兼滑移軌道,在滑軌上安裝重物移位器。支架頂部設縱坡,坡度分別為1.3%(邊跨側)和0.8%(中跨側),縱坡通過鋼管頂部標高調整。支架的縱、橫斷面見圖3、圖4所示。

圖3 支架縱斷面示意圖(單位:cm)

2.1 支架相關參數

(1)支架高度為41.17m,分別在主墩塔柱縱向兩側對稱設置桁架,每側頂部長度19.75m,支架基礎安裝在承臺頂部。支架頂部長度較承臺縱向寬度大,支架外側采用斜撐鋼管,斜撐鋼管偏角為10.745°。

(2)鋼管采用鋼板螺旋軋制而成,鋼管與H型鋼的材質均為Q235鋼材。

(3)支架主要受力鋼管采用法蘭連接,鋼管端部與型鋼聯接采用焊接,支架與承臺之間聯接采用螺栓聯接,支架與下橫梁、下塔柱之間采用預埋螺栓法蘭、吊耳鉸接。

(4)支架單片主桁架自重(每片桁架均采用雙排承重鋼管,整個支架共有4片主桁架)為85.077t。

2.2 支架主要計算內容(見表1)

表1 支架主要計算內容一覽表

2.3 計算依據

(1)《廈漳跨海大橋設計圖紙》;

(2)《公路橋涵施工技術規范》(JTJ 041-2000);

(3)《公 路 橋 涵 設 計 通 用 規 范 》 (JTG D60-2004)。

3 支架計算

為考慮結構計算偏于安全,簡化計算過程,便于手工計算,將支架近似為靜定平面桁架。計算中取荷載安全系數為1.3。

3.1 工況分析

工況1:Z0梁段吊裝施工

支架搭設完成后,在邊跨B1梁段位置上吊裝Z0梁段,支架主要受力狀態為梁段重量、支架自重及施工臨時荷載 (臨時荷載較小計算過程中忽略)。移位器上方橫梁承受梁段重量。

工況2:Z0梁段縱移

Z0梁段縱移通過移位器在支架頂部縱梁軌道上平移實現,需要對縱梁進行強度和剛度驗算。

工況 3:Z1、B1 梁段吊裝

Z0梁段移位至設計位置后進行臨時錨固,之后在相應的設計位置吊裝Z1、B1梁段,安裝完成后進行橋面吊機安裝,此項施工作業在1#吊索安裝并進行初張拉后方可操作,支架受力狀態為梁段部分重量、支架自重。

3.2 支架計算

支架單片主桁架自重包括鋼管及頂部縱梁,共重85.077t,主要工程量的計算見表2所列。

桁架自重力矩的計算見表3所列。

3.2.1 支點反力計算

根據力學平衡方程,

支架計算見圖5所示。

3.2.2 Z0梁段拼裝施工(含吊裝8片橋面板)

Z0、B1、Z1梁段中為Z0梁段長度最長,重量最大,計算Z0梁段安裝、移運。Z0梁段長度為19.5 m,重242.818 t,橋面板每片混凝土7.71 m3,安裝過程中計算時取8片(縱向兩側各4片)。取Z0梁段安裝計算,見圖6所示。

3.2.2.1 支點反力計算

梁段拼裝時以主縱梁端兩側四個端點為支點,每個支點各安裝兩臺安放重物移位器,為簡化,計算時四個角點取平均值!

表2 桁架工程數量表(單片組合)

G(梁)=(242.818×10+7.71×26×8)/4=1007.97(kN)

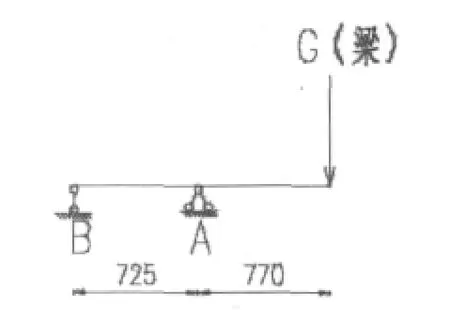

從圖形中可以得出,Z0梁安裝時,最不利工況是一端支點在下橫梁,一端支點在支架最遠端,即圖6中D點(N3鋼管頂部),其計算見圖7所示。

表3 桁架自重力矩計算表(逆時針為正)

圖5 支架計算示意圖(單位:cm)

圖6 ZO梁段安裝示意圖(單位:cm)

根據力學平衡方程,

RA+RB=G(梁)

ΣMA=0,G×7.7-RB×7.25=0得出支點反力:

RB=-1 070.53 kN(向下拉力)RA=2078.5 kN

3.2.2.2 支架(含自重)抗傾覆穩定計算

(1)傾覆力矩計算。

Z0梁段在支架頂部拼裝,梁段重量通過八個移位器傳遞至支架!計算中取移位器為支點,重力為集中力!

D點處力臂:-7.70 m (取逆時針方向為正),得出Z0梁段產生的傾覆力矩:

M=1007.97×(-7.70)=-7 761.4 (kN·m)(順時針)支架以A點為支點產生的傾覆總力矩:

圖7 ZO梁段安裝計算示意圖(二)

M=-7 761.4+1 284.6=-6 476.8 (kN·m)(順時針),支架的傾覆力矩通過鋼管N1與承臺聯接、鋼管N22與下橫梁聯接抵消,保持支架平衡!

(2)下橫梁聯接穩定計算。

通過力矩方程得出每根聯接鋼管N22(Ф800×10 mm截面面積24 819 mm2)所受拉力:

Q=M/L=1.3×6 476.8/38.75/2=108.6 (kN)(力臂為鋼管N22距離承臺頂高度,為38.75 m)

鋼管N22采用螺栓與下橫梁聯接,每根鋼管設置M30柱腳螺栓16個(螺栓中心線半徑為50 cm,間距19.5 cm)。螺栓拉力:

σ=108.6×1 000/(16×1/4×π×26.716 32)=12.1(MPa) <215 MPa。

鋼管N22軸向拉應力:

σ=108.6×1 000/24 819=4.4 (MPa) <[σ]=215 MPa。

符合要求!

3.2.2.3 鋼管內力計算(見圖8)

圖8 Z0梁段安裝計算示意圖(二)

A點支點反力總和:

RA=2 078.5+673.58=2 752.08(kN)

B點支點反力總和:

RB=177.19-1 070.53=-893.34(kN)(向上拉力)

鋼管軸向力:

F=RA/cos10.745°=2 801.2(kN)(兩根鋼管)

產生水平方向推力:

RX=RA×tg10.745°=522.2(kN)(兩根鋼管)。

(1)鋼管N3軸向壓應力計算。

鋼管N3軸向壓應力 (Ф800×10 mm截面面積24 819 mm2):

σ=F/A=1.3×2 801.2×1 000/24 819/2=73.4 (MPa) <[σ]=215 MPa,

符合要求!

(2)鋼管N3連接螺栓剪切應力計算。

支架鋼管與承臺聯接采用柱腳螺栓。鋼管N3與承臺采用M30柱腳螺栓聯接,每根鋼管設置16個螺栓(螺栓中心線半徑為50 cm,間距19.5 cm)!

單個螺栓所承受的剪切應力:

τ=Rx/A=1.3×522.2×1 000/(2×16×1/4×π×26.71632)=37.8 (MPa) <[τ]=125 MPa,

符合要求!

(3)鋼管N1軸向拉應力計算。

鋼管N1軸向拉應力:

σ=F/A=1.3×893.34×1 000/24 819/2=23.4 (MPa)<[σ]=215 MPa,

符合要求!

(4)鋼管N1連接螺栓拉應力計算。

鋼管N1與承臺采用M30柱腳螺栓聯接,每根鋼管設置16個螺栓(螺栓中心線半徑為50cm,間距19.5cm)!螺栓所承受的拉應力:

σ =F/A=1.3×893.34×1 000/(2×16×1/4×π ×26.71632)=64.7 (MPa) <215 MPa,

符合要求!

(5)鋼管變形計算。

鋼管N3在軸力作用下產生的壓縮變形:

Δl=Nl/EA=(1.3×2 801.2×1 000/2×40.58×1 000)/(2.1×105×24 819)=14.2(mm)

3.2.2.4 壓桿穩定計算

鋼管N3采用Ф800×10 mm的Q235鋼板螺旋卷制,其回轉半徑:

從圖中得出桿件最大節點長度:l=1323cm

桿件長細比:

λ=μl/i=13 230/279.3=47<λp=100 (μ 為壓桿的長度系數,取μ=1.0)

查表得鋼管軸壓桿件截面分類為a類,得出穩定系數:

φ=0.924

P/φA=1.3×2 801.2×1 000/(2×24 819×0.924)=79.4 (MPa) <[σ]=215 MPa,

壓桿滿足穩定要求!

3.2.3 Z0梁段縱移施工

Z0梁段安裝完成后進行縱移,采用千斤頂張拉鋼絞線作為前進牽引,縱移速度小,不考慮沖擊荷載,視為集中力靜荷載(見圖9)。

圖9 Z0梁段安裝計算示意圖

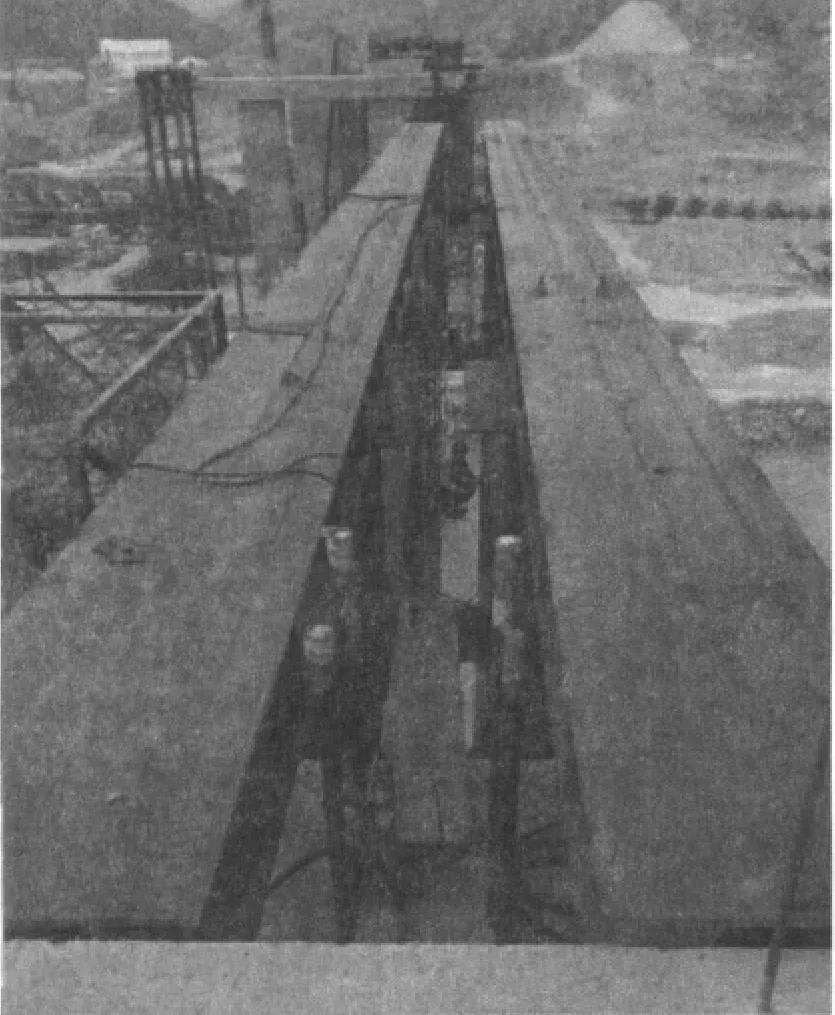

軌道采用雙排 H400×400×13×21 mm 型鋼并排焊接,內側翼板每1 m焊接一片2 cm厚A3鋼板作為加強肋。每片主桁架中均設置雙排鋼管,每排鋼管上各設置雙排 H400×400×13×21 mm型鋼軌道(見圖 10)。

圖10 軌道縱梁實景(2H400×400×13×21 mm)

H400×400×13×21 mm 型鋼特性參數:

截面面積A=219.5 cm2,慣性矩Ix=66 583 cm4,截面抵抗矩Wx=3 343 cm3,回轉半徑i=17.5 cm,節點間距l=8 950 mm,假定為兩端固定梁結構。

3.2.3.1軌道縱梁強度驗算

軌道縱梁最大彎矩出現在跨中,最大彎矩:Mmax=Pl/4=1 007.97×8.95/8=1 127.7(kN·m)縱梁軌道H400×400×13×21 mm型鋼彎曲應力:σ=M/W=1.3×1 127.7×1 000×1 000/(3 433×1 000×4)=106.8 (MPa) <[σ]=205 MPa

符合要求!

3.2.3.2軌道縱梁剪力驗算

軌道縱梁剪應力:

τ=P/A=1.3×1 007.97×10×3/(219.5×10×2×4)=14.9 (MPa) <[τ]=120 MPa,

符合要求!

3.2.3.3 軌道縱梁剛度驗算

縱梁軌道H400×400×13×21 mm型鋼最大撓度:

fmax=Pl3/(192EI)=1.3×1 007.97×103×8 9503/(4×192×2.1×103×66 583×103)=8.7(mm)<[f]=l/400=8 950/400=22 (mm)

符合要求!

軌道梁翼板部分采用加強肋加固,軌道梁剛度可滿足要求!

3.2.4 Z1、B1梁段安裝

B1、Z1 梁段重量為 192.1 t,長度 15.5 m,安裝設計位置遠端處于懸臂狀態。如圖11所示。

圖11 Z1梁段安裝計算示意圖(單位:cm)

3.2.4.1 計算梁段對支架產生的作用力

根據力學平衡方程,

R1+R2=G(梁),G(梁)=192.1×10/4=480.25(kN)ΣM=0,G×15.5/2-R1×10.5=0得出支點反力:R1=354.47 kN R2=125.78 kN

3.2.4.2 計算梁段對支架底支點(A點、B點)的作用力

根據力學平衡方程,

RA+RB=G(梁),G(梁)=480.25 kN

ΣMB=0,R1×14.95+R2×4.45-R1×7.25=0得出支點反力:

RB=-327.89 kN(拉力)

RA=808.14 kN

A點支點反力總和:

RA=808.14+673.58=1 481.72(kN)<2 752.08 kN B點支點反力總和:

RB=177.19-327.89=-150.7 (kN)<-893.34 kN(向下拉力,“-”僅為方向)

3.2.4.3 計算梁段對支架產生的傾覆力矩

ΣMB=R1×14.95+R2×4.45=354.47×14.95+125.78×4.45=5 859.0(kN·m)

總力矩:

ΣM=1 284.6-5 859.0=-4574.4(kN·m )<-6 476.8 kN·m(順時針,“-” 僅為方向)

通過以上計算得出,Z1(B1)梁段安裝時對支架的作用力小于Z0梁段安裝時對支架的作用力,故支架可滿足要求!

4 支架安裝施工

4.1 支架拼裝

鋼管按分片整體安裝的方法,由內到外依次安裝,即先在后場將鋼管分段、分片加工,然后采用主墩側面的塔吊將鋼管吊裝,在現場設計位置連接成整體,見圖12所示。

圖12 支架鋼管分段、分片安裝示意圖(單位:cm)

支架桁架分段、分片安裝,分片重量應控制在塔吊的允許吊重(8 t)范圍之內。

4.2 支架主桁架安裝

安裝順序:從圖12中圖示的(一)部開始至(六)部逐步安裝就位。

根據安裝施工要求,邊跨側的承重鋼管N1、N2、N3鋼管分為三節,N1、N2、N3分段長度分別為(13.4+13.0+14.37)m、 (13.4+13.0+14.29)m 和(13.64+13.23+14.43)m。中跨側的承重鋼管 N11、N12、N13鋼管分為三節,分段長度分別為 (13.4+13.0+14.45)m、 (13.4+13.0+14.49)m 和 (13.64+13.23+14.83)m。支架安裝過程中,鋼管對接后中心線保持在同一直線上。支架安裝過程中支架自重產生的向外側傾覆力矩相對較小,支架各連接部位可保持平衡,施工過程須注意安全。為確保安裝過程便于支架安裝施工人員上下,在承重鋼管側面焊接一定步距Φ22 mm的II級鋼筋作為爬梯。

(1)從邊跨側(一)部開始,(一)部豎向高度為13.4 m。

首先,安裝兩根N1鋼管(長度為13.4 m),采用塔吊吊裝,底端法蘭與承臺預埋柱腳螺栓聯接;安裝N25鋼管(橫橋向外側、單根)通過法蘭與下塔柱的預埋柱腳螺栓連接,N25連接鋼管與N1鋼管之間連接采用焊接,確保支架安裝過程中保持穩定。

其次,安裝N2鋼管(長度為13.4 m),底端法蘭與承臺預埋柱腳螺栓連接。

第三步,焊接N5連接鋼管。第四步,焊接N4連接鋼管。

第五步,采用塔吊吊裝N3鋼管(根據傾斜角度計算長度為13.64 m)進行安裝,底端法蘭與承臺預埋柱腳螺栓聯接。

第六步,焊接N5連接鋼管。安裝過程中及時進行N21橫向連接鋼管(3根)焊接,將兩排承重鋼管之間連接固定。

完成(一)部的支架安裝,如圖13、圖14所示。(2)進行(二)部支架安裝。豎向高度為13.0 m。首先,安裝兩根N1鋼管(長度為13.0 m),采用塔吊吊裝,通過法蘭高強螺栓與已安裝完成的(一)部聯接;安裝 N24鋼管(橫橋向外側、單根)通過法蘭與下塔柱的預埋柱腳螺栓連接,N24連接鋼管與N1鋼管之間連接采用焊接,確保支架安裝過程中保持穩定。

其次,安裝N2鋼管(長度為13.0 m),通過法蘭高強螺栓與已安裝完成的(一)部連接。

第三步,焊接N8連接鋼管。第四步,焊接N6連接鋼管。

第五步,采用塔吊吊裝N3鋼管(根據傾斜角度計算長度為13.23 m)進行安裝,通過法蘭高強螺栓與已安裝完成的(一)部連接。

圖13 支架安裝過程示意圖(一)(單位:cm)

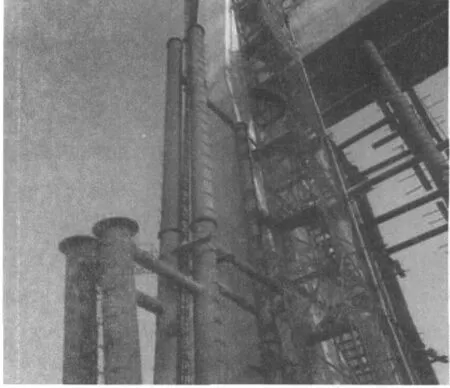

圖14 支架安裝現場實景(一)

第六步,焊接N8連接鋼管。安裝過程中及時進行N21橫向連接鋼管(3根)焊接,將兩排承重鋼管之間連接固定。

完成(二)部的支架安裝,如圖15、圖16所示。

(3)進行(三)部支架安裝。豎向高度為14.37 m。

首先,先安裝兩根N1鋼管(長度為14.37 m),采用塔吊吊裝,通過法蘭高強螺栓與已安裝完成的(二)部聯接,安裝N22鋼管通過法蘭與下橫梁的預埋柱腳螺栓連接,確保支架安裝過程及支架整體穩定。

其次,安裝N2鋼管(根據頂部設置標高計算長度為14.29 m),通過法蘭高強螺栓與已安裝完成的(二)部連接。

第三步,焊接N9連接鋼管。

圖15 支架安裝過程示意圖(二)(單位:cm)

圖16 支架安裝實景(二)

第四步,安裝支架頂部縱向軌道梁H400×400×13×21 mm 型鋼,H400×400×13×21 mm 型鋼安裝長度為9.8 m(單側通長19.75 m),軌道梁縱向接縫設置在N2鋼管頂。

第五步,采用塔吊吊裝N3鋼管(根據傾斜角度和頂部設置標高計算長度為14.43 m),通過法蘭高強螺栓與已安裝完成的(二)部連接,采用鋼絲繩臨時固定N3鋼管。

第六步,焊接N10連接鋼管。

第七步,完成支架頂部縱向軌道梁H400×400×13×21 mm 型鋼安裝,H400×400×13×21 mm 型鋼安裝長度為9.95 m,撤除N3鋼管臨時固定設施。

安裝過程中及時進行N21橫向連接鋼管(3根)焊接,將兩排承重鋼管之間連接固定。軌道梁與支架鋼管頂部鋼板的橫向、縱向連接縫均必須滿焊。

完成邊跨側的支架安裝,如圖17、圖18所示。

圖17 支架安裝過程示意圖(三)(單位:cm)

(4)中跨側的(四)部至(六)部與邊跨側的支架成對稱結構布置,根據現場實際施工情況,可與邊跨側的(一)部至(三)部的支架同時安裝施工。

5 結語

Z0、Z1、B1梁段支架的現場施工已經完成,使用效果良好,可以為類似橋梁結構的支架施工提供一定的參考。

圖18 支架安裝實景(三)

[1]周水興,等.路橋施工計算手冊[M].北京:人民交通出版社 ,2001.

[2]郭仁俊,等.結構力學[M]北京:中國建筑工業出版社,2007.

[3]董軍,曹平周.鋼結構原理與設計[M].北京:中國建筑工業出版社,2007.

[5]JTG D60-2004,公路橋涵設計通用規范[S].

[6]JTJ 041-2000,公路橋涵施工技術規范[S].