干式鈉基正交預附凈化鉍熔煉煙氣的應用研究

朱永貴

(湖南有色冶金勞動保護研究院,湖南長沙 410014)

·環 保·

干式鈉基正交預附凈化鉍熔煉煙氣的應用研究

朱永貴

(湖南有色冶金勞動保護研究院,湖南長沙 410014)

對正交預附過濾技術及正交預附過程進行了分析,并通過對鉍熔煉爐煙氣的特性分析,提出了鉍熔煉爐煙氣采用干式鈉基正交預附脫硫技術的可行性,并從理論分析到實際應用效果,詳細闡述了鉍熔煉爐煙氣應用干式鈉基正交預附脫硫技術的有效性和實用性。

干式鈉基;正交預附;凈化;鉍熔煉煙氣

預附吸附過程包括物理吸附過程和化學吸附過程。物理吸附為分子之間范德華力引起的,對于預附粉料來說,物理吸附是單層吸附;化學吸附也稱活性吸附,吸附粉料顆粒與有害氣體分子之間依靠化學鍵力造成的,是吸附粉料顆粒與有害氣體間化學作用的結果。一般來說,同一種氣體污染物可能在較低溫度下發生物理吸附,而在較高溫度下發生化學吸附。物理吸附發生在化學吸附之前,當吸附顆粒逐漸具備足夠高的活化能后,就發生化學吸附,當溫度較高時,兩種吸附也可能同時發生。

預附過濾技術可使工業污染物有害氣體中的某一組分或某些組分通過分子引力和化學鍵的作用,達到有害氣體從工業廢氣混合物中分離出來。從理論和實際應用中可知,吸附效果取決于吸附劑和吸附質分子之間的激烈程度,包括吸附劑的物理化學活性、比表面積、吸附操作條件、吸附反應器性能等,同時,從運行成本和吸附劑成本來分析,吸附效果也取決于吸附劑的用量、再生和循環利用,吸附劑輸入量多,吸附效果好,但成本高。吸附劑輸入量少,雖然成本低,但吸附效果差,最大限度地發揮吸附劑的效能是降低成本和運行費用的關鍵。

1 正交預附過濾技術及過程分析

1.1 正交預附過濾技術

正交預附過濾技術就是從過程的可控性、吸附的激烈程度、吸附效率、吸附劑成本及系統運行能耗等方面進行全方位、全過程的控制技術,它的基本原理和吸附過程如下:預附粉料氣流從反應器頂部垂直向下進入,污染氣體從反應器前面水平接入反應器,在反應器內預附材料和污染氣體成90°的正交接觸和碰撞,預附材料和污染氣體經過在反應器內正交碰撞接觸,進行物理吸附和化學吸附過程,廢氣中有害氣體一部分得到吸附,這是預附粉料和污染氣流的第一次正交接觸吸附反應過程;然后,預附材料和污染氣體混合一起,經煙氣管道進入高效袋式除塵器,其中,預附顆粒和有害氣體在煙氣管道中的接觸吸附時間較長,煙氣中有害氣體一部分得到吸附,這是預附粉料和煙氣氣流的水平接觸吸附反應過程;預附粉料和污染氣體進入到高效布袋除塵器后,預附粉料被吸附到濾袋表面,在濾袋表面形成預附層粉料層,污染氣體經過濾袋粉塵層時,污染氣體與預附層粉料成90°的正面接觸和碰撞,廢氣中的有害氣體和預附粉料顆粒之間發生物理吸附和化學吸附過程,廢氣中有害氣體得到進一步吸附,這是預附層粉料和污染氣流的第二次正交接觸吸附反應過程。

正交預附過濾技術使得預附層粉料和污染氣體有三次接觸吸附反應過程,即煙氣管道中的水平接觸吸附反應過程、反應器內的第一次正交接觸吸附反應過程、高效布袋除塵器內的第二次正交接觸吸附反應過程。經過以上三個接觸吸附反應過程,廢氣中的某一組分或某些組分的有害氣體被預附粉料所吸附,并隨同煙塵經高效布袋除塵器以固態的形式收集起來,從而達到干法煙氣脫出有害氣體和煙塵的目的,以避免濕法脫除的二次污染。

為實現正交預附過濾技術,達到過程可控、吸附效率高、運行穩定和運行費用低的目的,必須滿足以下要求:(1)預附層材料必須為粉料,粉料粒徑≤50 μm,粉料活性好;(2)預附材料易取價廉,并可循環使用,對于有色冶金爐窯煙氣有害物的脫除,最好采用爐窯添加粉料,以便回收的預附粉料再回爐重用,以降低成本;(3)可靠的預附粉料添加裝置,粉料添加均勻,添加量可調;(4)預附粉料與有害氣體之間物理吸附和化學吸附所要求的反應吸附溫度、氣流速度、接觸時間等工況條件;(5)工業煙氣收塵工藝中配有預除塵裝置,一般采用的垂直擋板沉降室,可兼作預附反應器,以保證預附粉料的添加;(6)車間或工段有廢熱利用熱源,以保證預附粉料熱氣流的供應。

1.2 正交預附過濾技術過程分析

正交預附過濾技術的特點是有三次預附接觸反應過程,其中正交預附接觸反應過程有二次,即:預附粉料和煙氣氣流在反應器中的第一次正交接觸吸附反應過程、預附粉料在濾袋上形成過濾粉塵層后與煙氣氣流的第二次正交接觸吸附反應過程。

1.2.1 預附粉料和煙氣氣流的第一次正交接觸吸附反應過程

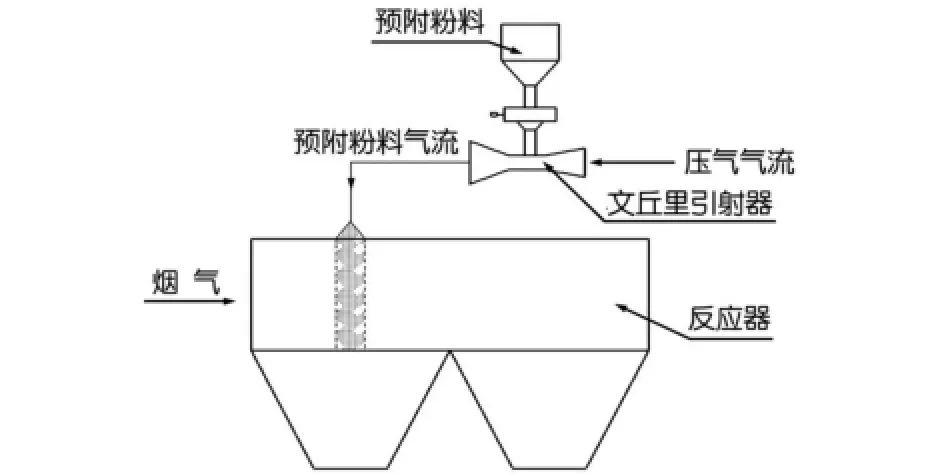

正交預附過濾技術預附粉料和煙氣氣流的第一次正交接觸吸附反應是在預處理反應器中進行,其原理如圖1所示。

圖1 第一次正交接觸吸附反應示意圖

預附粉料和壓氣氣流通過文丘里引射器的引射,形成預附粉料引射氣流,預附粉料氣流從反應器的頂部垂直向下導入反應器,煙氣從反應器的前面水平導入反應器,預附粉料氣流與煙氣成90°正交接觸,并產生碰撞形成紊流狀態,預附粉料顆粒與煙氣中有害氣體分子之間依靠分子引力和化學鍵作用,產生物理吸附和化學吸附,由于接觸比表面積大,接觸碰撞激烈,因此吸附活性顯著增大,這樣,煙氣中的某些有害氣體濃集到預附粉料顆粒表面或深入到其內部結構,從而,有害氣體從煙氣混合物中分離出來。有害氣體被預附粉料顆粒所吸附,一部分隨同預附粉料落入反應器灰斗中(粉料回用),另一部分隨同煙氣氣流進入高效布袋除塵器,在布袋表面形成粉塵層,經清灰落入灰斗(粉料回用)。工業試驗表明,第一次正交接觸吸附反應過程對某些有害物其脫除率為40%~50%左右。

1.2.2 預附粉料與煙氣氣流的第二次正交接觸吸附反應過程

正交預附過濾技術預附粉料與煙氣氣流的第二次正交接觸吸附反應是在高效布袋除塵器中進行,其原理如圖2所示。

圖2 第二次正交接觸吸附反應示意圖

預附粉料通過預處理反應器進入到煙氣中,形成混合煙氣氣流,再經過煙氣管道進入到高效布袋除塵器。預附粉料在濾袋表面形成預附層材料粉塵層,即過濾層,煙氣進入到高效布袋除塵器,一方面煙氣中的煙塵被濾袋收集,另一方面煙氣中的有害氣體通過預附材料粉塵過濾層時,與預附粉料成90°正交接觸和碰撞,預附粉料顆粒和有害氣體分子依靠之間的分子引力和化學鍵作用,產生物理吸附和化學吸附,由于其接觸比表面積大,接觸碰撞激烈,因此,吸附活性顯著增大,這樣煙氣中的某些有害氣體濃集到預附粉料顆粒表面或深入到其結構中,從而從煙氣混合物中分離出來,有害氣體被預附層粉料顆粒所吸附,隨同顆粒形成粉塵層,經過濾袋清灰,隨同過濾粉塵落入灰斗。工業試驗表明:第二次正交接觸吸附反應過程對某些有害物其脫除率為30%~40%左右。

2 干式鈉基正交預附凈化鉍熔煉煙氣的應用

2.1 鉍熔煉爐煙氣的特性分析

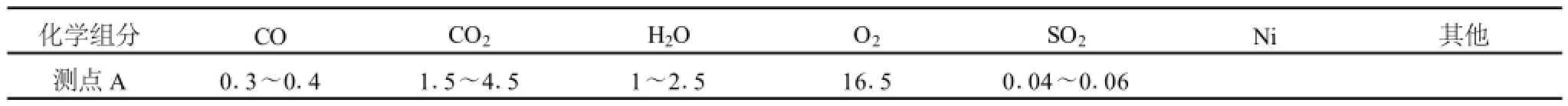

鉍熔煉爐一般為反射爐,熔煉過程分裝料、燜燒、熔煉、放渣和出鉍等,鉍熔煉煙塵的化學成分見表1,鉍熔煉煙氣的化學組分見表2。

表1 鉍熔煉煙塵的化學成分%

表2 鉍熔煉煙氣的化學組分%

從表1、表2可看出:(1)煙塵含鉍大于27%,煙塵鉍含量略高于鉍精礦,煙塵屬有價物料,必須綜合回收;(2)煙氣含SO2的體積百分比為0.04%~0.06%,屬低濃度SO2煙氣。

根據上面煙氣的特點,鉍熔煉煙氣必須進行脫硫,并且為了鉍煙塵有價物料的回收,脫硫工藝應優先采用干式脫硫技術。

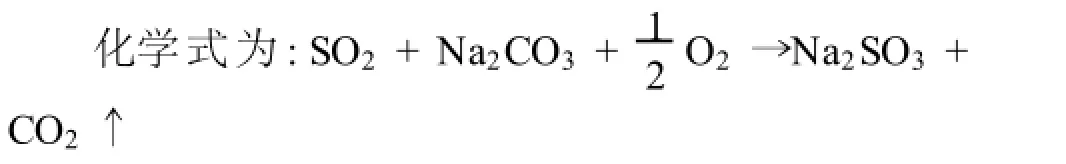

2.2 鉍熔煉煙氣應用干式鈉基正交預附進行脫硫的理論分析

對于鉍熔爐煙氣的脫硫,采用純堿作為煙氣脫硫吸附劑理論上是十分有效的。從化學反應理論來說,利用鉍熔煉爐大于200℃的二次送風,通過噴射裝置把純堿噴入煙氣系統,使得煙氣中的SO2與純堿在煙氣系統中充分接觸,迅速反應而生成Na2SO3。Na2SO3隨煙塵被收塵設備收集下來,未反應的純堿、Na2SO3與煙塵一起返爐熔煉,其中Na2SO3進入爐渣,純堿作為熔煉爐溶劑被再次利用。從脫硫產物的微觀形態可以看出,脫硫產物的表面不規則,具有較高的粗糙度、不規則形態和較大的比表面積,使得布袋除塵器能繼續提高脫硫效率和脫硫劑的利用率。當純堿到達布袋除塵器時,純堿和脫硫產物的顆粒聚集在布袋上形成致密的灰層,一方面增加了氣固的接觸時間,而且實際的Na/ S也比煙氣中的要大;另一方面,氣體穿過灰層的阻力較大,迫使SO2向顆粒內部擴散,脫硫劑的粗糙表面使得SO2能較容易達到顆粒的內部,與未反應的脫硫劑繼續反應,因此布袋除塵器能使脫硫效率得以提高很多。

干式鈉基脫硫技術在鉍熔煉爐煙氣脫硫中實現了干式脫硫,有價煙塵得到了回收,同時大大減少了SO2的排放。

2.3 30 m2鉍熔煉爐煙氣應用干式鈉基脫硫的理論計算

對于30 m2鉍熔煉爐來說,煙氣量為3 000~6 000 m3/h,實際工況煙氣量為13 000~29 000 m3/h,煙氣量的波動是由冶煉工況過程決定的,也就是說隨著冶煉工況要求而波動。煙氣量實際上是由燃煤量的噴入多少來決定,因此根據冶金爐窯燃燒特性類比,煙氣中的SO2的體積百分比為0.04%~0.06%,其理論鈉基消耗量計算如下:

1.確定煙氣中SO2的單位體積量。

最小值:3 000 m3/h×0.04%=1.2 m3/h

最大值:6 000 m3/h×0.06%=3.6 m3/h

2.確定純堿理論耗量。

經計算,Na2CO3的消耗量為:5.68~17.04 kg/h,平均值為11.36 kg/h。按環境影響報告書提供的30 m2鉍熔煉爐SO2的排放量為6.68 kg/h(平均值),經計算,Na2CO3的消耗量為11.06 kg/h。上述二種計算方法得出的理論純堿消耗量完全吻合。

2.4 30 m2鉍熔煉爐煙氣干式鈉基正交預附過濾技術工藝

30 m2鉍熔煉爐煙氣干式鈉基正交預附過濾技術工藝如圖3所示。

30 m2鉍熔煉爐煙塵凈化系統設備配置見表3。

從圖3可知,30 m2鉍熔煉煙氣凈化系統由干式鈉基正交預附過濾添加系統、管式換熱器、淋水冷卻器、空氣冷卻器、高效布袋除塵器、預除塵器(隔板沉降室)、變頻風機、煙囪等組成,干式鈉基正交預附過濾添加系統包括貯料倉、星形減速給料機(可調)、文丘里引射器、氣量調節閥、管道。干式鈉基正交預附粉料添加采用噴入式,設二路純堿噴入系統,一路是把帶純堿氣流從空氣冷卻器的前頂部垂直噴入空氣冷卻器,另一路是把帶純堿氣流從沉降室的前頂部垂直噴入預除塵器,以形成正交預附過濾模式。每路鈉基脫硫噴入純堿加入量為10~14 kg/h,并且為均勻連續供給,要求熔煉爐在冶煉階段,兩路噴入系統同時開啟,熔煉爐在燜燒階段開啟一路噴入系統。輸送純堿氣流是采用管式換熱器出口空氣(熔煉爐一次送風),該空氣溫度為200℃左右,輸送氣流量4 000~5 000 m3/h,空氣冷卻器的工況溫度為300℃左右,預除塵器工況溫度為220℃左右,高效布袋除塵器濾袋濾料為耐高溫的覆膜針刺氈材料,耐溫250℃,布袋除塵器工況溫度200℃左右。

圖3 30 m2鉍熔煉爐煙氣干式鈉基正交預附過濾技術工藝圖

2.5 30 m2鉍熔煉煙氣用干式鈉基正交預附技術進行脫硫的應用效果

由于鉍反射爐熔煉工藝分為加料、燜燒、熔煉、放渣和出鉍等幾個階段,每個階段系統所需的風量和風壓均不相同,因而煙氣中SO2的總含量也不相同。單爐熔煉周期排風量變化見表4。

考慮到脫硫過程中化學反應的不完全性,在實際操作中采取在產生煙氣量大的階段(熔煉階段)二路噴入系統同時投入使用,在產生煙氣量少的階段(燜燒階段)投入一路噴入系統使用,每路噴入系統噴入純堿量為10~14 kg/h。

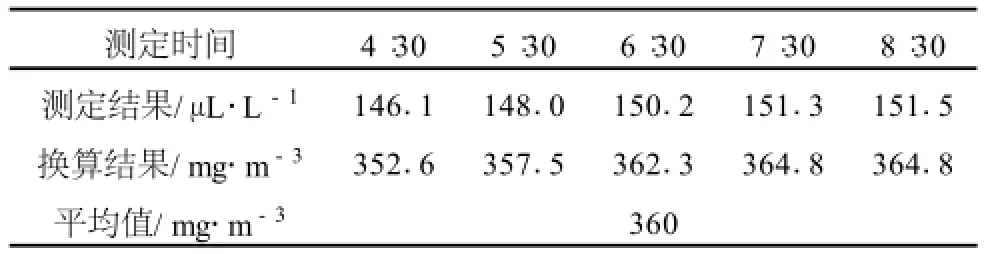

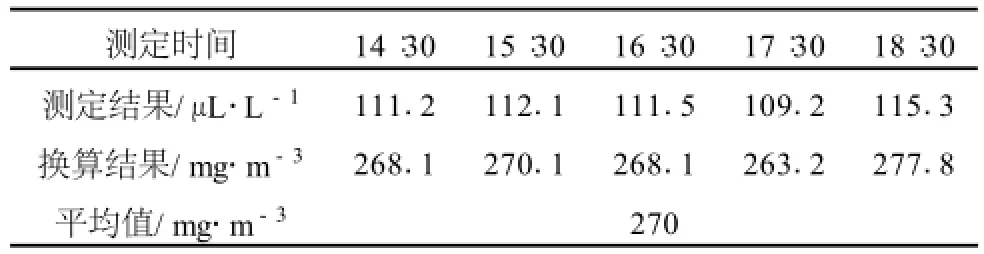

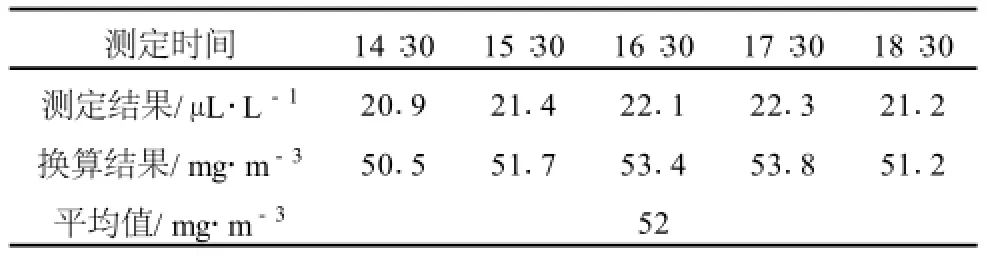

脫硫裝置投入運行后,熔煉爐在燜燒階段投入一路噴入系統使用,測得煙氣中SO2的濃度由270 mg/m3下降到52 mg/m3(平均值),熔煉爐在熔煉階段,投入二路噴入系統使用,測得煙氣中SO2濃度由360 mg/m3下降到68 mg/m3(平均值),煙氣中SO2脫除率超過80%,這二個階段的煙氣SO2排放濃度遠低于國家二級排放標準850 mg/m3。同時,經測算30 m2鉍熔煉爐煙氣每年SO2的排放量可減少32 t。測定結果見表5、表6、表7、表8。

表3 30 m2鉍熔煉爐煙塵凈化系統設備配置

表4 單爐熔煉周期排風量變化表

表5 熔煉階段中未開啟鈉基脫硫裝置的SO2濃度

表6 燜燒階段中未開啟鈉基脫硫裝置的SO2濃度

表7 熔煉階段中開啟二臺鈉基脫硫裝置的SO2濃度

表8 燜燒階段中開啟一臺鈉基脫硫裝置的SO2濃度

3 結 論

干式鈉基正交預附脫硫技術在30 m2大型鉍熔煉爐煙氣凈化中得到了成功的應用,該技術和裝置經過二年的運行具有如下特點:

1.脫硫裝置簡單,運行可靠,操作維護方便。

2.煙氣脫硫率大于80%,SO2排放濃度遠遠低于國家標準。

3.吸收劑——純堿取自鉍熔煉爐熔煉工藝的熔劑,多余純堿隨煙塵返爐二次使用,煙氣脫硫成本低。

4.鉍熔煉煙氣采用干式脫硫,脫硫產物返爐熔煉進入爐渣,無二次污染。

5.鉍熔煉煙氣采用干式脫硫,有價鉍煙塵得到干法捕集,有效提高了貴重金屬的回收率。

[1] 沈恒根,蘇仕軍,鐘秦.大氣污染控制原理與技術[M].北京:清華大學出版社,2009.11.

[2] 北京有色冶金設計研究院.重有色金屬冶煉設計手冊[M].北京:冶金工業出版社,1996.11.

[4] 熊天渝.完全回收副產物無廢棄物的鈉基或鎂基濕法煙氣脫硫裝置[P].中國專利:011449284,2001-12-14.

[5] 浙江天藍脫硫除塵有限公司.分段式鈉鈣雙堿法脫硫裝置[P].中國專利:2007201066181,2007-02-13.

[6] 長沙有色冶金設計研究院,湖南柿竹園有色金屬有限責任公司.湖南柿竹園鉍冶煉改擴建工藝設計[J].有色金屬,2007,59 (3):75-79.

Abstract:The orthogonal pre-adhered filtering technology and process of orthogonal pre-attached were analyzed, together with the analysis of the characteristics of the flue gas in bismuth smelting furnace,feasibility of the application of dry sodium-based orthogonal pre-attached desulfurization technology in bismuth smelting furnace flue gas was proposed.With the analysis of theory and results of practical application,effectiveness and practicality of the application of dry sodium-based orthogonal pre-adhered desulfurization technology in bismuth melting furnace flue gas was described.

Key words:dry sodium-based;orthogonal pre-ahered;purification;flue gas in bismuth smelting furnace

The Study of the Application of Dry Sodium-based Orthogonal Pre-adhered Purification Technology in Bismuth Smelting Furnace Flue G as

ZHU Yong-gui

(Hunan L abor Protection Institute of Nonferrous Metals,Changsha410014,China)

X701

A

1003-5540(2012)05-0048-05

2012-07-13

朱永貴(1966-),男,高級工程師,主要從事環保、暖通研究工作。