循環水排水及中水混合回用于冷卻水系統試驗研究

侯文龍,李 皞,桑俊珍

(河北省電力研究院,河北石家莊 050021)

0 引言

河北省某電廠一、二期工程共建設4臺機組。為減少污染物排放、有效節約水資源,二期工程2臺機組的輔機循環冷卻水系統的水源擬采用中水深度處理出水和一期工程的循環水排污水,輔機冷卻水系統材質為317不銹鋼。由于中水和循環水排污水中雜質含量比較高,且成分復雜,會加劇系統材質的腐蝕,危害設備的安全運行。因此,根據電廠實際處理工藝及要求,做了不同加藥量和不同濃縮倍率情況下的混凝及電化學腐蝕試驗研究并得出了詳實的試驗數據,為電廠安全經濟運行提供了保障。

1 試驗方案

電廠二期機組為超臨界空冷機組,其輔機循環冷卻水系統設計濃縮倍率為1.4,補水擬采用本廠一期循環水排水和經深度處理后廠外來中水,經過石灰混凝和過濾后作為輔機循環冷卻水補水的工藝要求,我們分別對電廠一期循環水排水和循環水排水及深度處理后中水按22∶13的比例混合的水樣進行了相關試驗研究。試驗分混凝澄清、動態模擬和電化學腐蝕三部分:

(1)混凝澄清試驗。通過調整石灰、聚鐵、助凝劑(聚丙烯酰胺)加藥量得到最佳的混凝效果。

(2)動態模擬試驗。調整按照上步得到的混凝澄清出水pH,然后加入不同藥量的阻垢劑,通過動態試驗得到不同阻垢劑加入時的極限濃縮倍率。

(3)電化學腐蝕試驗。考察不同濃縮倍率條件下,濃水對317不銹鋼的腐蝕情況。

2 混凝試驗

2.1 試驗用水簡化分析

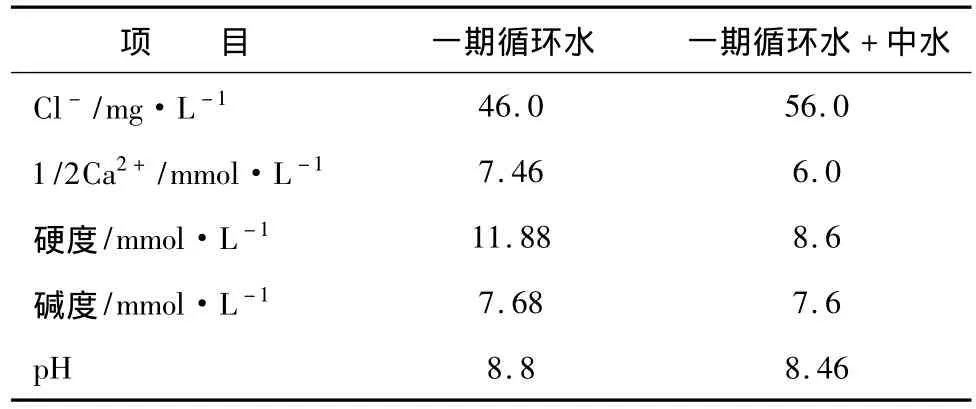

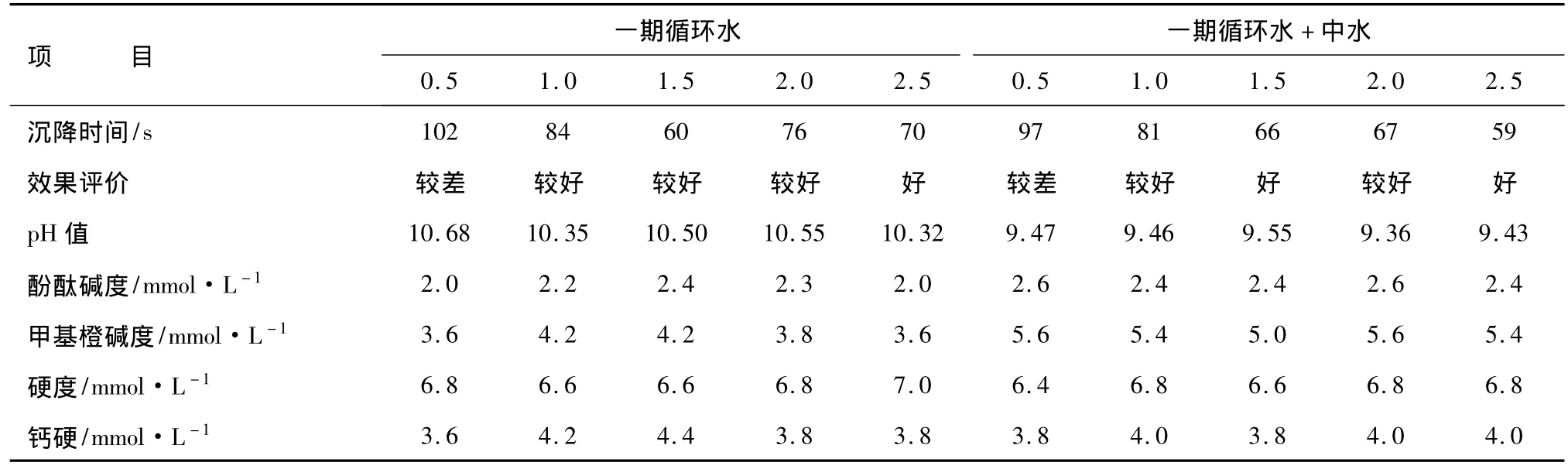

電廠二期混凝試驗用水水質分析結果見表1。從表1可以看出,一期低循環水和一期循環水+中水硬度分別為 11.88、8.6mmol/L。

表1 混凝試驗用水水質分析

2.2 試驗過程

2.2.1 石灰石加藥量試驗

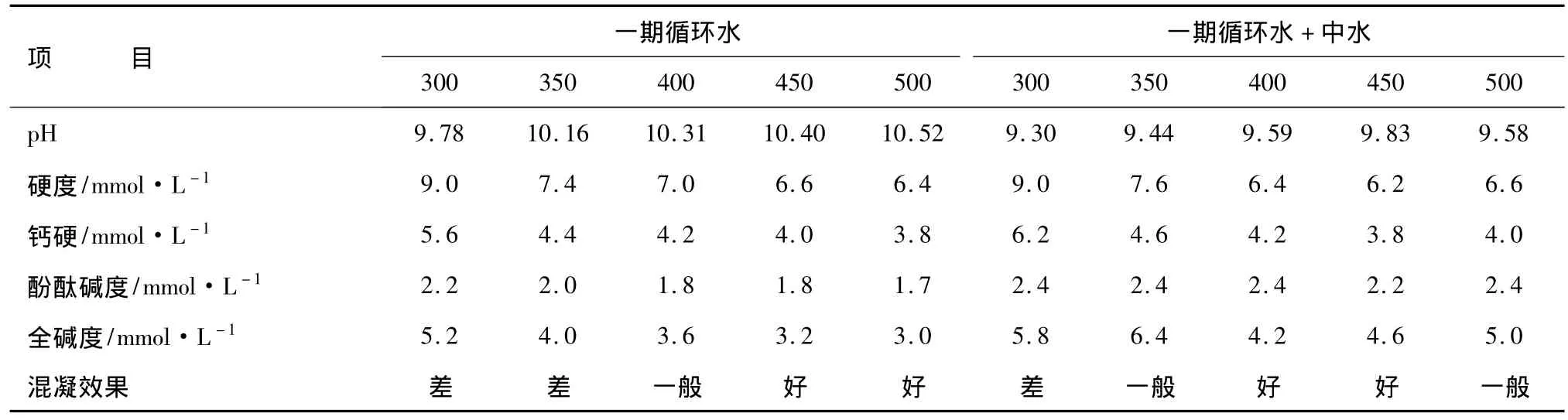

取一定量的試驗用水,固定聚鐵和助凝劑加藥量分別為50mg/L和2mg/L。然后調整石灰加入量分別為 300、350、400、450、500mg/L 進行最佳加藥量確定試驗,試驗結果見表2。

表2 石灰加藥量試驗結果

從表2的試驗數據可以看出,對于一期循環水,石灰石加藥量在400~500mg/L時,硬度和堿度較低且混凝效果較好,因此,試驗確定石灰石最佳加藥量為450mg/L;對于一期循環水和中水混合水質,試驗結果表明,石灰石加藥量在400~450mg/L時堿度和硬度較低且混凝效果好,因此確定所配置的水中石灰石最佳加藥量為400mg/L。

2.2.2 聚鐵加藥量試驗

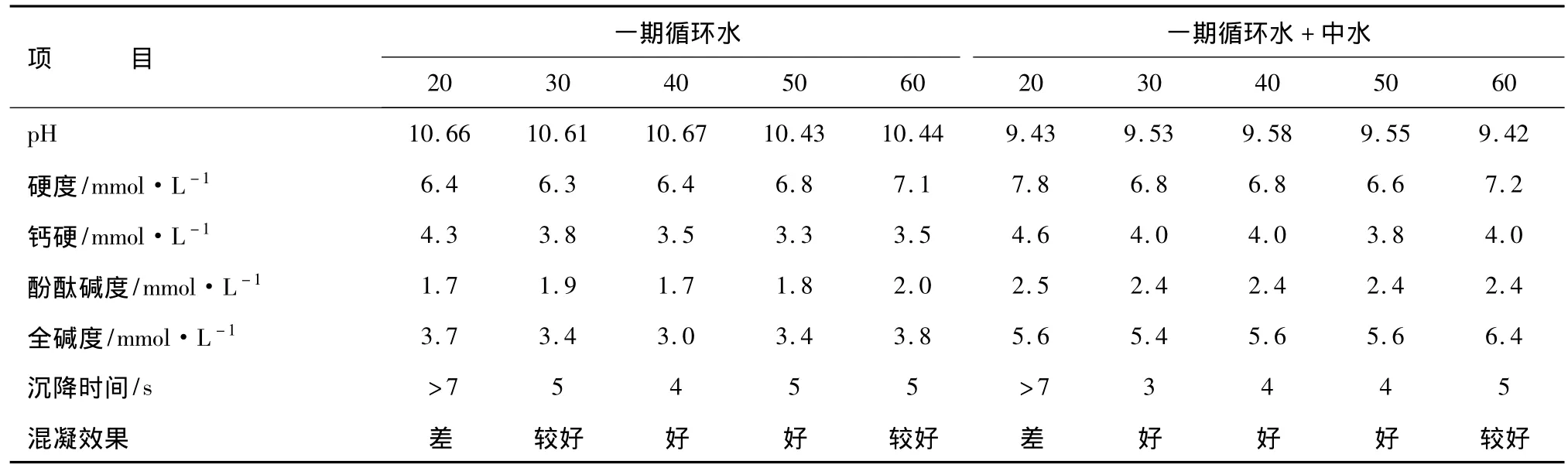

凝聚劑加藥量試驗中,凝聚劑采用電廠生產用聚鐵。試驗中,按照石灰加藥量試驗的試驗結果確定一期循環水、循環水+中水的石灰加藥量分別為450、400 mg/L。固定助凝劑加藥量為2mg/L,聚鐵加藥量分別為 20、30、40、50、60mg/L 進行加藥量的選定試驗,試驗結果見表3。

表3 聚鐵加藥量試驗結果

在最佳石灰加藥量情況下,固定助凝劑的加入量,對于一期循環水,當聚合鐵加入量30~50mg/L時混凝效果好,出水澄清,聚合鐵加藥量確定為40mg/L;對于一期循環水和中水混合后的水質,聚鐵加入量在30mg/L以上時,混凝效果較好,出水澄清,確定混合后的水中聚鐵加入量為30mg/L。

2.2.3 助凝劑加藥量試驗

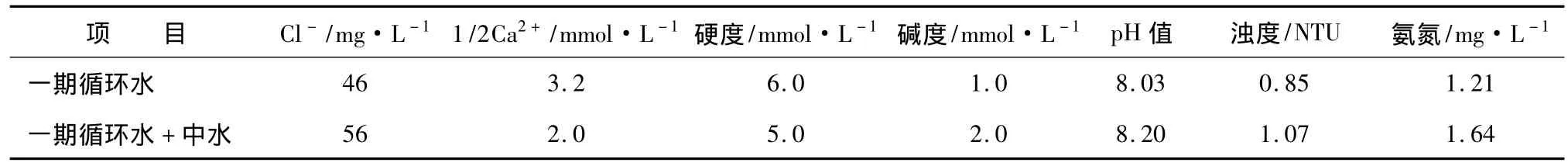

根據以上試驗確定的石灰和聚鐵加入量,對于一期循環水分別固定聚鐵加藥量為40mg/L和石灰加藥量為450mg/L;一期循環水和中水混合后的試驗用水中固定聚鐵加藥量為30mg/L石灰加藥量為400mg/L。在助凝劑的加藥量分別為 0.5、1.0、1.5、2.0、25mg/L進行最佳加藥量確定,試驗結果見表4。表4試驗結果表明,在確定石灰和聚鐵加藥量的條件下,兩種水質助凝劑加入量均在1.0mg/L時即可使出水達到較佳效果,加大助凝劑量對混凝效果的影響不大。

3 動態模擬試驗

3.1 試驗用水

分別取200L一期循環水排污水和一期循環水排污水與中水按照22∶13的比例配置水進行試驗,按照混凝試驗所確定的條件試驗,即最佳加藥量依次分別加入石灰90g和80g,混合均勻。待反應完全且pH值穩定后再量取聚鐵8g和6g分別加入試驗用水中,攪拌均勻后再分別加入助凝劑0.2g。經過充分攪拌后靜置一段時間,待礬花完全沉淀后取上清液調整pH值至8.0左右后進行過濾,過濾后水為試驗用水其水質見表5。

表4 助凝劑加藥量確定試驗

表5 混凝澄清產水水質

3.2 試驗方法和結果

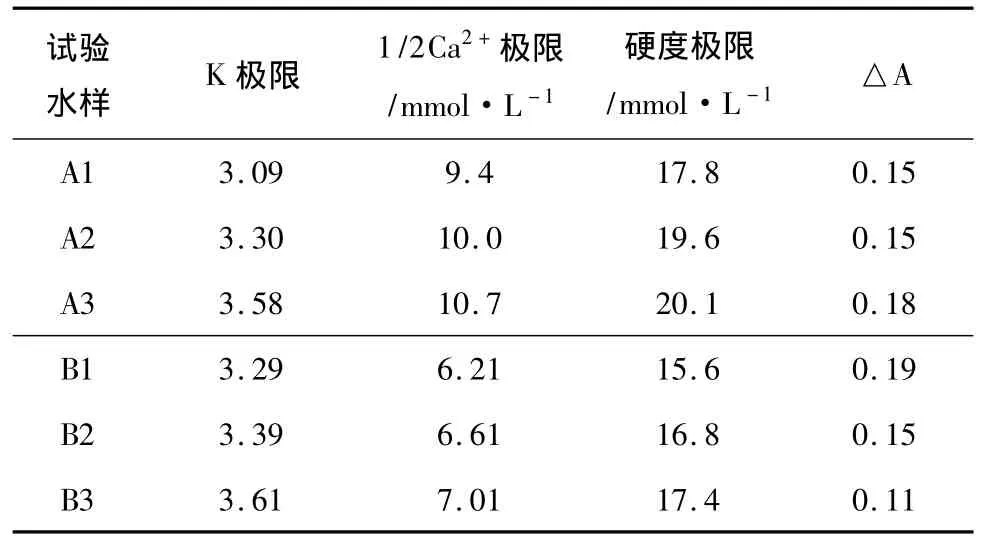

試驗用水質穩定劑采用電廠實際生產用水質穩定劑。按照試驗加藥量分別為 3.0、5.0、8.0mg/L,對兩種試驗用水(A為一期循環水,B為一期循環水+中水)分別進行3組動態模擬試驗。動態模擬試驗結果如表6所示。表中,K為由氯根表示的濃縮倍率,△A為極限濃縮倍率時氯根和鈣硬濃縮倍率差值。

表6 動態模擬試驗結果

在冷卻水箱中注入15L試驗用水,加入相應量的水質穩定劑,攪拌均勻。再在補水槽中加入10L試驗用水和相應比例的水質穩定劑。試驗濃縮過程中不排污,邊濃縮邊補水,濃縮直至達到極限濃縮倍率為止,試驗結束。試驗運行中,定期測定系統中的Cl-、Ca2+等。補水加藥量 3.0、5.0 、8.0mg/L,保持換熱器循環水入口水溫為40℃,循環水流量穩定,進出口溫差約6~8℃,通過連續不斷地補入新水保證系統蓄水容積一定。

4 電化學腐蝕試驗

4.1 電化學腐蝕試驗用的水質

電化學腐蝕試驗用水采用動態試驗過程中加藥量為3.0、5.0、8.0mg/L,濃縮倍率分別為 1.5、3.0時的濃水。

4.2 試驗材質

試驗材料為電廠循環冷卻水系統用的317不銹鋼,將試驗材料加工成其中一面面積為1cm2的方形試片,工作面背面焊上導線,用環氧樹脂封裝非工作面,試驗前將工作面用砂紙磨光至無劃痕,最后用酒精或丙酮擦洗放入干燥器中干燥待用。

4.3 試驗方法和儀器

電化學腐蝕試驗測定的極化曲線主要在EgδG的M273A恒電位儀上進行,采用M352軟件系統測試。測試時以雙電橋飽和甘汞電極為參比電極,鉑電極為輔助電極,制成的試驗材質為工作電極。

將雙電橋甘汞電極、鉑電極、待測的工作電極連接正確后浸泡于不同加藥和濃縮倍率的水樣中,接通電源,設定參數進行測試,掃描速度為2.0mv/s,試驗水溫為20℃左右,測試317試片在不同情況下的極化曲線,腐蝕電化學參數即:自然腐蝕電流密度Ic、腐蝕電位Ec、維鈍電流、擊破電位。

4.4 試驗結果

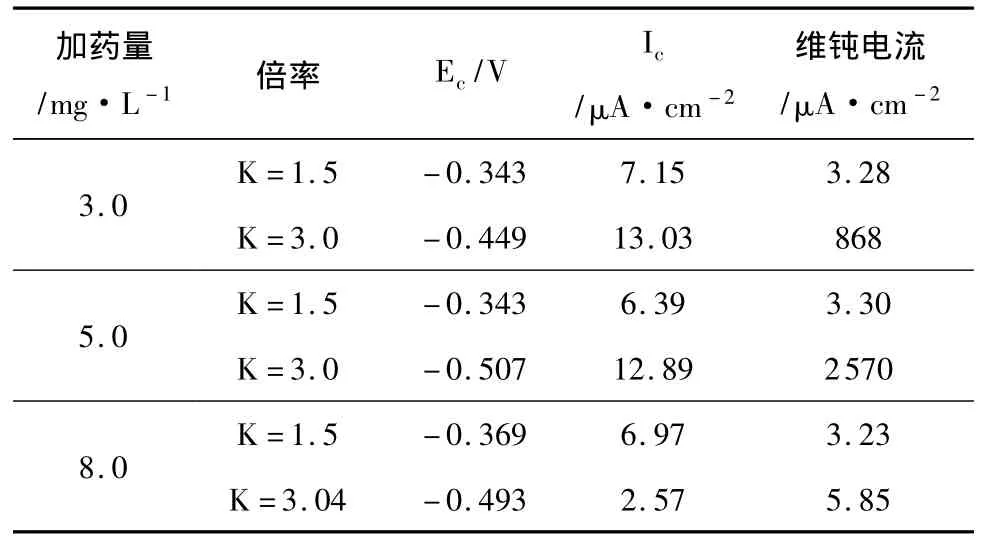

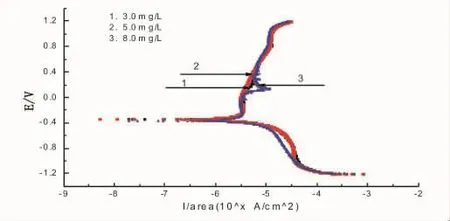

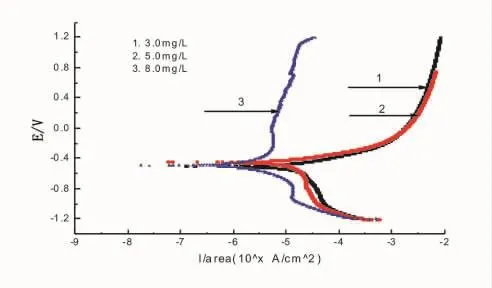

相同加藥量不同濃縮倍率時電化學腐蝕結果見表7,濃縮倍率為分別1.5、3.0時不同加藥量下的極化曲線見圖1、2。

表7 相同加藥量不同濃縮倍率時電化學腐蝕結果

由表7可以看出,濃縮倍率為1.5時,水樣中加入3.0、5.0、8.0mg/L 阻垢劑時維鈍電流和擊破電位變化不大。從圖1極化曲線可以看出,在濃縮倍率為1.5 左右時,水質穩定劑加入 3.0、5.0mg/L 時曲線比較接近,處于鈍化狀態。加入8.0mg/L時,極化曲線出現活性溶解電流峰,金屬處于活化溶解的狀態,此時金屬的鈍化膜是不穩定的。從這三條曲線和運行費用比較來說,循環冷卻水在濃縮倍率為1.5左右運行時,水質穩定劑加入量3.0mg/L時運行比較好。

圖1 濃縮倍率為1.5時不同加藥量下的極化曲線

濃縮倍率為3.0時,由表7可以看出,濃縮倍率在3.04、加藥量在8.0mg/L時維鈍電流最小,說明在此種濃縮倍率情況下運行時,8.0mg/L的加藥量要比另兩種加藥量的腐蝕性小。從圖2中也可以看出,在濃縮倍率為3.0左右時,水質穩定劑加入量8.0mg/L的曲線,帶有一定的鈍化區間,而且在陽極極化過程中,維鈍電流比另外兩種濃度情況下小的多,說明在此種濃度情況下,金屬在鈍化區內的溶解速率較低,再鈍化的能力較強。

圖2 濃縮倍率為3.0時不同加藥量下的極化曲線

5 結論與建議

(1)循環水排水在石灰加入量為450mg/L、聚鐵加入量為40mg/L,助凝劑為1mg/L時可以得到較佳的出水水質。對于循環水和中水按照22∶13比例混合的試驗用水,當石灰加藥量為400mg/L、聚鐵加藥量為30mg/L、助凝劑為1mg/L時可以得到較佳的出水水質。

(2)在混凝試驗產水水質條件下,用硫酸調節pH 值到 8.0 左右時,加入 3.0、5.0、8.0mg/L 水質穩定劑時,兩種試驗用水極限濃縮倍率均達到3.0以上,安全濃縮倍率分別可達到2.4和2.6以上,完全滿足1.4設計濃縮倍率的阻垢效果要求。

(3)在加藥量3.0mg/L的情況下,能滿足設計1.4倍濃縮倍率的要求,濃縮倍率提高到3.0,加入8.0mg/L的水質穩定劑,系統材質也不會發生點蝕和局部腐蝕。但是循環水運行的濃縮倍率應根據動態模擬試驗和腐蝕試驗兩者提供的數據綜合考慮,即不能使系統材質發生腐蝕,也不能產生結垢現象。

[1]王杏卿.熱力設備的腐蝕與防護[M].北京:水利電力出版社,1991.

[2]周本省.工業水處理技術(第二版)[M].北京:化學工業出版社,2002.