耐高溫耐濕性環氧樹脂封裝材料的制備

羅永祥,石逸武,許喜鑾,吳本杰

(汕頭市駿碼凱撒有限公司,廣東 汕頭 515065)

1 前言

現階段用于電子封裝的材料,綜合考慮成本、力學性能、電學性能等因素,多以環氧樹脂封裝材料為主。隨著電子封裝技術的進步,電子元器件不斷向著小型化、薄型化發展,對封裝材料的熱穩定性、機械強度、電絕緣性、耐濕熱性、熱膨脹系數、內應力以及模量等要求不斷提高。由于環氧樹脂封裝材料為非氣密性封裝,其暴露在空氣中會慢慢地吸收潮氣,將導致封裝材料的熱性能、電性能和力學性能等的惡化,最終影響產品的使用壽命。另外,吸收了水分子的封裝材料,會因水分子的汽化膨脹而發生焊裂現象。因此,電子封裝材料的耐濕熱性能對電子元器件的封裝可靠性尤為重要。

目前耐濕熱性能良好的環氧樹脂封裝材料主要為固體狀的環氧模塑料(EMC,epoxy molding compound)以及液體狀的圍堰填充膠(Dam&Fill)。而在芯片直接組裝(COB,chip on board)應用中,所用的環氧樹脂封裝材料要求為單組分液體狀,圍堰填充膠雖然也是液體,但是Dam材料與Fill材料是分開的,從-40℃取出后在常溫下的適用期只有2天左右,且對封膠設備要求較高。因此,有必要開發一種常溫下具有較長貯存期且有良好耐濕熱性能的液體環氧樹脂封裝材料。

2 試驗部分

2.1 主要原料及設備

雙酚A環氧樹脂,828,殼牌公司;雙酚F環氧樹脂,862,殼牌公司;雙氰胺,100S,德固賽公司;硅微粉,1000目,湖州硅微粉;碳酸鈣,1000目,玉峰粉體公司;咪唑固化/促進劑,1202,1203,廣州川井電子;硅烷偶聯劑,KBM-403,日本信越;芳香胺固化劑,自制。

熱重分析儀(TGA),美國TA公司;差示量熱掃描儀(DSC),美國TA公司;熱機械分析儀(TMA),美國TA公司;高壓蒸煮老化機(PCT),東莞艾思荔;流變儀(AR Rheometer),美國TA公司;拉伸試驗機,TY8000,江陰天宇;無鉛回流焊機,P8820;高速分散機(SWFS-400),上海索維。

2.2 樣品制備及性能測試

按照配方量稱取各組分,經高速分散機、雙行星攪拌機、三輥研磨機型分散均勻后,經過抽真空消泡后制得液體環氧樹脂封裝材料。

封裝材料在150℃烘箱固化完全后,使用DSC測試固化物的玻璃化轉變溫度(Tg);耐熱性則測試固化物的熱分解溫度(始點)以及使用該封裝材料封裝的集成電路在經過回流焊后電路的功能完整性;熱膨脹系數(CTE)使用熱機械分析儀(TMA)測試得到;耐濕性能測試固化后在經過高壓蒸煮(PCT)后的吸水率以及使用該封裝材料封裝的集成電路在經過高壓蒸煮后電路的功能完整性;流變參數則由流變儀測得。

3 結果與討論

3.1 填料種類及表面處理對吸水率及熱膨脹系數的影響

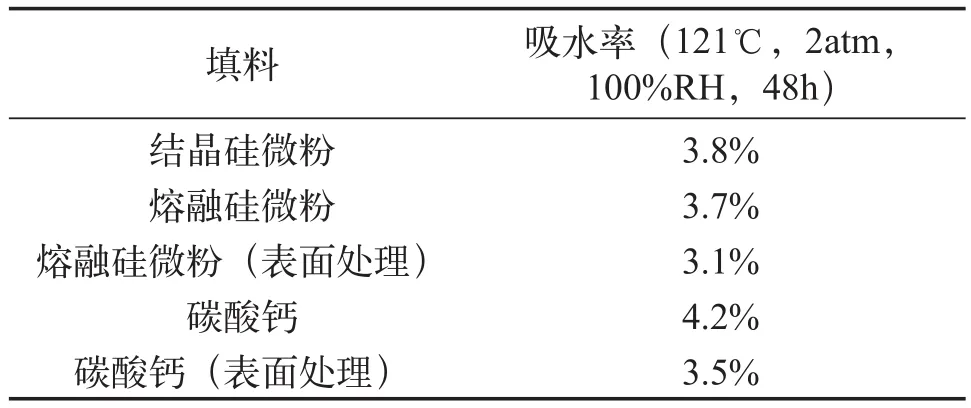

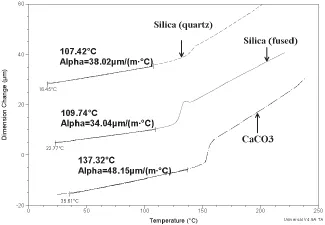

填料在環氧樹脂封裝材料中主要起到增強產品機械性能、提高耐熱性與耐水性、降低膨脹系數、降低成本的作用。目前用于環氧樹脂體系的填料,特別是液體體系的填料主要有硅微粉以及碳酸鈣兩種。無機填料一般具有親水性,使用具有環氧基端封的KBM-403偶聯劑對兩種填料進行處理,可以使填料表面由親水變為疏水。表1為填充了不同種類及表面形態的填料的封裝材料的熱膨脹系數以及在經過高壓蒸煮測試后的吸水率。

表1 填充不同填料的封裝材料吸水率及膨脹系數

圖1 填充不同種類填料封裝膠的熱膨脹系數測試圖(TMA)

由表1以及圖1可知,硅微粉以及碳酸鈣在未進行表面處理時,兩者吸水率均較大,其中結晶型硅微粉以及碳酸鈣的熱膨脹系數遠高于熔融型硅微粉的熱膨脹系數(CTE)。

環氧樹脂本身的熱膨脹系數約為60×10-6/℃,熔融二氧化硅具有較低的熱膨脹系數(0.5×10-6/℃),加入后能顯著降低環氧樹脂封裝材料體系的CTE,使封裝材料整體的CTE降低為34×10-6/℃,環氧樹脂封裝材料固化物的CTE接近印刷電路板、芯片及導線的CTE,有效降低熱應力,從而提高了環氧樹脂封裝材料的封裝可靠性,而且表面改性熔融二氧化硅能使填料表面由親水性變為疏水型,有助于提高膠體的耐水性。

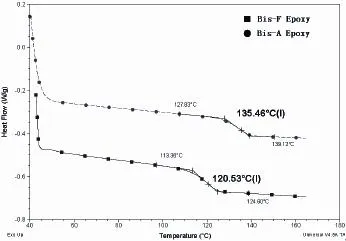

3.2 環氧樹脂的選擇

綜合考慮環氧樹脂的成本以及性能,雙酚A環氧樹脂以及雙酚F環氧樹脂是液體環氧樹脂封裝材料中常見的兩種樹脂。其在結構上的差異為雙酚A環氧樹脂在連接苯環的碳上比雙酚F多出兩個甲基側鏈,因此兩者在黏度、柔韌性以及固化物的玻璃化轉變溫度(Tg)上存在差異。兩者均采用芳香胺為固化劑,硅微粉作填料,在烘箱固化完全后的DSC圖譜如圖2所示。

圖2 不同環氧樹脂的Tg值(DSC)

由圖2可知,由于雙酚A環氧樹脂分子鏈結構比雙酚F環氧樹脂多出了兩個甲基側鏈,剛性大于雙酚F環氧樹脂,因此雙酚A環氧樹脂的Tg值比雙酚F環氧樹脂高了15℃。封裝材料的Tg值是影響其耐熱性的一個重要指標,雙酚F環氧樹脂的Tg偏低,當終端客戶進行可靠性測試時,如進行高壓蒸煮測試(121℃,2atm,100%RH),測試環境接近甚至超過了封裝材料的Tg,封裝材料會開始變軟,在長時間的可靠性測試中導致產品失效。因此單純使用雙酚F環氧樹脂會導致封裝材料的Tg達不到客戶可靠性測試要求,而雙酚A環氧樹脂則有利于提高產品的耐熱性。

3.3 固化劑對耐濕性及耐高溫性的影響

COB(Chip on Board)環氧樹脂封裝材料一般為單組分,因此所用的固化劑為潛伏性固化劑。用于電子封裝的潛伏性固化劑一般為雙氰胺、有機酸酰肼、改性咪唑、改性芳香胺等。在耐濕性方面,以上固化劑具有較強的極性,即使與環氧樹脂固化后,表面仍處于較大的極性,當塑封器件處于潮濕環境中時,封裝材料在吸收環境中的濕氣后會發生膨脹,在結構內部會產生相應的“濕應力”。這種吸濕產生濕應力的過程與熱應力的產生過程相類似,濕應力與熱應力疊加在一起后會加速電子元器件的老化和失效過程。

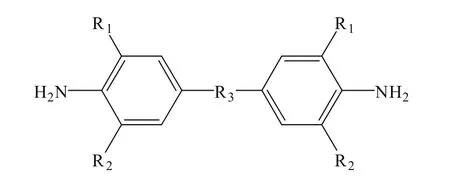

為提高封裝材料的耐濕性,對芳香胺進行改性,主要在芳香胺的胺基兩側引入耐水性側鏈,當與環氧基發生交聯反應后,該耐濕性側鏈能保護具有親水性的交聯鍵,防止水汽的進入。改性芳香胺結構式如圖3,其中R1、R2為具有疏水結構的烷基支鏈。

圖3 改性芳香胺結構式

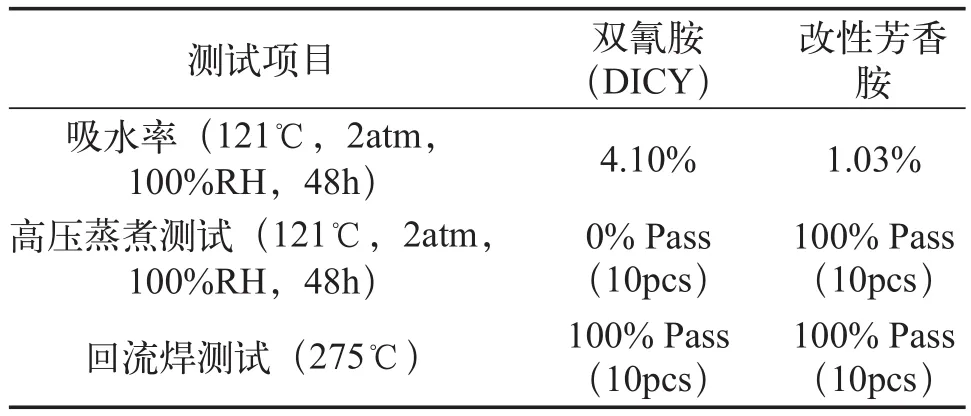

表2 改性后芳香胺與雙氰胺的耐濕性對比

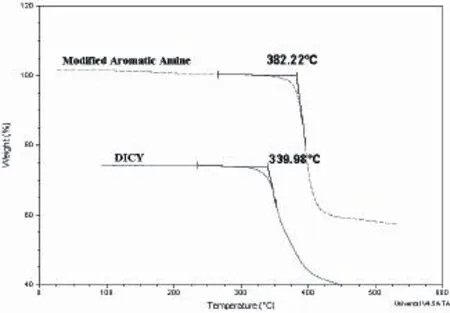

圖4 不同固化劑的封裝膠的熱分解溫度(TGA)

由表2可以看出,在高壓蒸煮測試中,通過疏水性烷基側鏈保護強極性交聯鍵后,使封裝材料的交聯結構由親水性變為疏水性,封裝材料的吸水率大大降低,由4.10%降低為1.03%,封裝后的電路板100%通過48h高壓蒸煮測試,10pcs電路板功能完好。在耐熱性方面,雙氰胺與改性芳香胺做固化劑的封裝材料均能100%通過無鉛回流焊測試,但在熱分解溫度上(如圖4),改性芳香胺表現為更好的耐熱性,可能是由于芳香胺具有苯環結構,固化物剛性及耐熱性優于雙氰胺體系。

3.4 配方優化

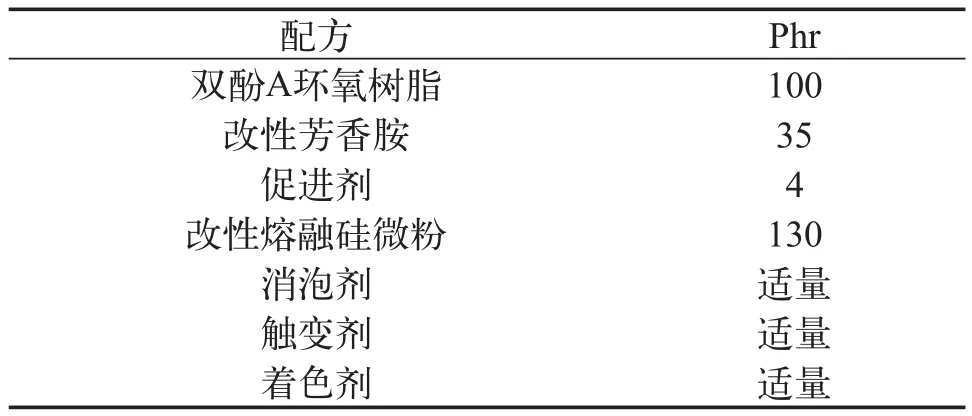

在實驗基礎上,綜合考察客戶的應用條件以及需要進行的可靠性測試,對配方進行了優化,見表3。

表3 優化配方

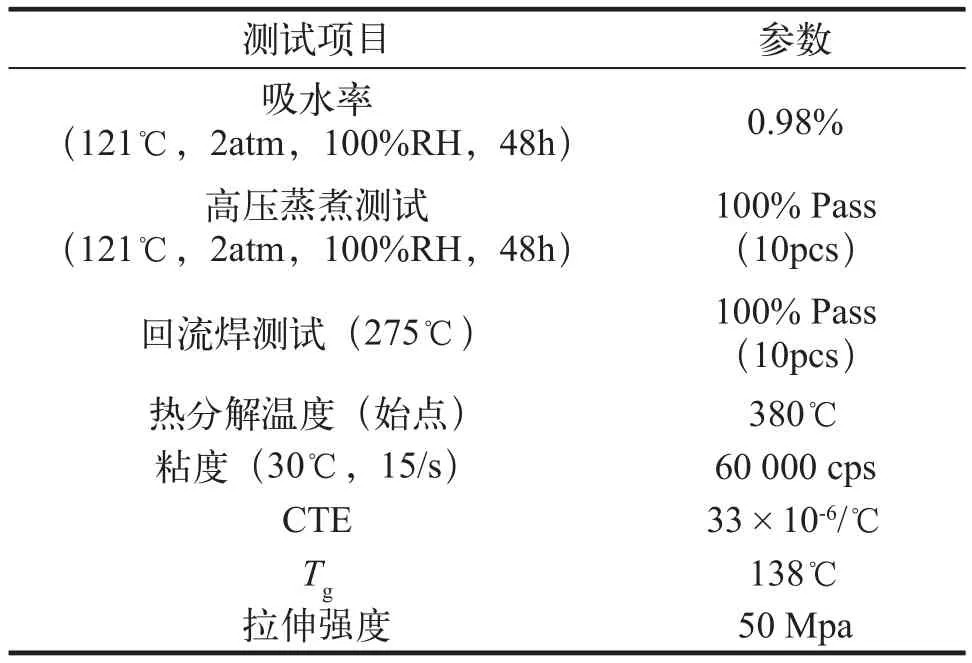

優化后的封裝材料性能測試見表4。

表4 封裝材料性能參數

4 結論

(1)改性熔融硅微粉在耐水性以及熱膨脹系數方面,由于結晶硅微粉以及碳酸鈣,有利于改善封裝材料的耐熱性以及耐水性;

(2)雙酚A環氧樹脂有助于提高封裝材料的Tg及耐熱性;

(3)通過引入疏水性烷基側鏈,可以較好地保護封裝材料的極性交聯鍵,大大提高了封裝材料的耐濕性能,同時固化劑中苯環的引入有利于提高封裝材料的熱分解溫度。

(4)通過實驗獲得了環氧樹脂封裝材料優化配方,可極大地提高電子元器件的封裝可靠性,順利通過客戶的高溫蒸煮、無鉛回流焊等苛刻的可靠性測試,滿足高端COB封裝材料可靠性測試的要求。

[1]孫曼靈.環氧樹脂應用原理與技術[M].北京:機械工業出版社,2002.663-675.

[2]胡玉明,吳良玉. 固化劑[M]. 北京:化學工業出版社,2004. 437-453.

[3]張樹永,等. 環氧樹脂的吸水研究[J]. 化學通報,1997,8:31-35.

[4]丁遺福,等. 吸水過程對環氧樹脂的動態松弛行為的影響[J]. 高等化學學報,2002,23:965-969.

[5]趙偉超,等. 耐濕熱高性能環氧樹脂的研究進展[J]. 中國膠粘劑,2009,18:55-58.