新型裝配-現澆式密柱結構墻體的軸心受壓性能

余 瑞,應惠清

(同濟大學土木工程學院,200092上海)

新型裝配-現澆式密柱結構體系是一種嶄新的產業化住宅結構形式,其由裝配式外墻、預制疊合樓板、預制樓梯、預制陽臺等構件共同組成.

裝配式外墻是該結構體系的關鍵承重及抗震構件,國內外對其抗震性能尚無試驗研究.前期已進行了4榀不同尺寸設置的裝配式外墻低周反復加載試驗,得出了抗震性能的相對“最優尺寸”及“最差尺寸”參數[1].本文利用上述研究成果建立2榀裝配式外墻模型,對比其在豎向荷載作用下的受力性能、破壞機理及接觸滑移等特性,以確定合理的構件尺寸;同時,考慮到預制外殼今后可由輕質高強材料替代,前期進行了純密柱結構(無預制外殼)的豎向極限承載試驗,本文還分析了預制外殼增加后結構承載性能的增強程度;最后,利用有限元軟件ANSYS建立裝配式外墻模型,對其進行了特征值屈曲及非線性極限承載數值模擬.

1 試驗

1.1 試件設計及制作

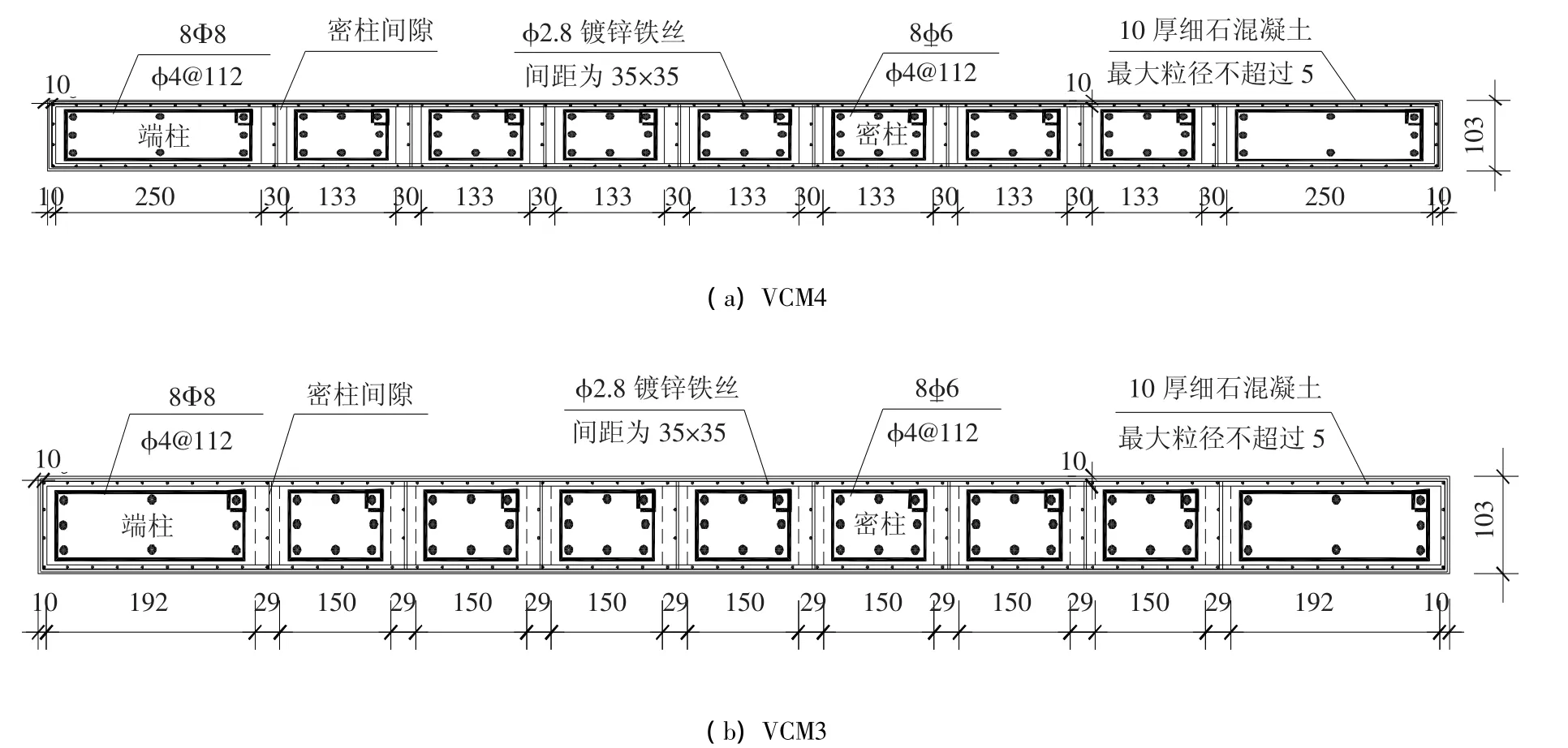

試件高1500mm,寬1673mm,厚103mm,縮尺比例為1/3.根據端、密柱及暗梁尺寸的不同,分別編號為VCM4(“最優尺寸”)及VCM3(“最差尺寸”),外形尺寸及配筋詳見圖1.端、密柱縱向配筋按單邊配筋率0.3%~0.6%設置[2],箍筋按足尺構件Φ8@150折算為Φ4@112,預制外殼水平及豎向鋼筋按足尺構件Φ4@100折算為鍍鋅鐵絲Φ2.8@35×35.試件材性試驗結果見表1及表2.

圖1 試件橫截面及配筋/mm

表1 混凝土材性試驗結果

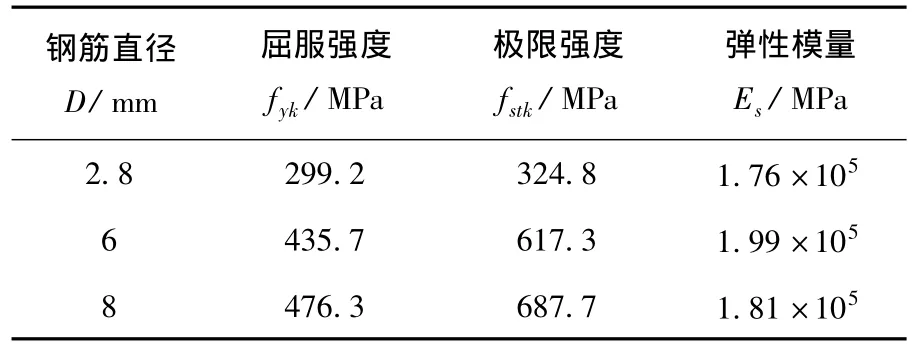

表2 鋼筋材性試驗結果

1.2 加載裝置與加載制度

加載裝置見圖2,加載設備采用大型多功能結構試驗機系統(最大加載能力10000kN,最大行程±300mm).試驗時為保證荷載均布,墻體頂部加載梁上增加一根H型鋼梁(H420×397×25×15)進行荷載分配.加載制度采用荷載-位移控制:首先進行預加載,一次加載至600kN,保持2min后卸載,反復3次使豎向荷載在墻體內分布均勻;隨后按80kN/min的速率進行加載,每200kN停頓2min以觀察裂縫,直至構件屈服[3];屈服后采用位移控制,按0.5mm每級的方式逐級加載,直至完全破壞.

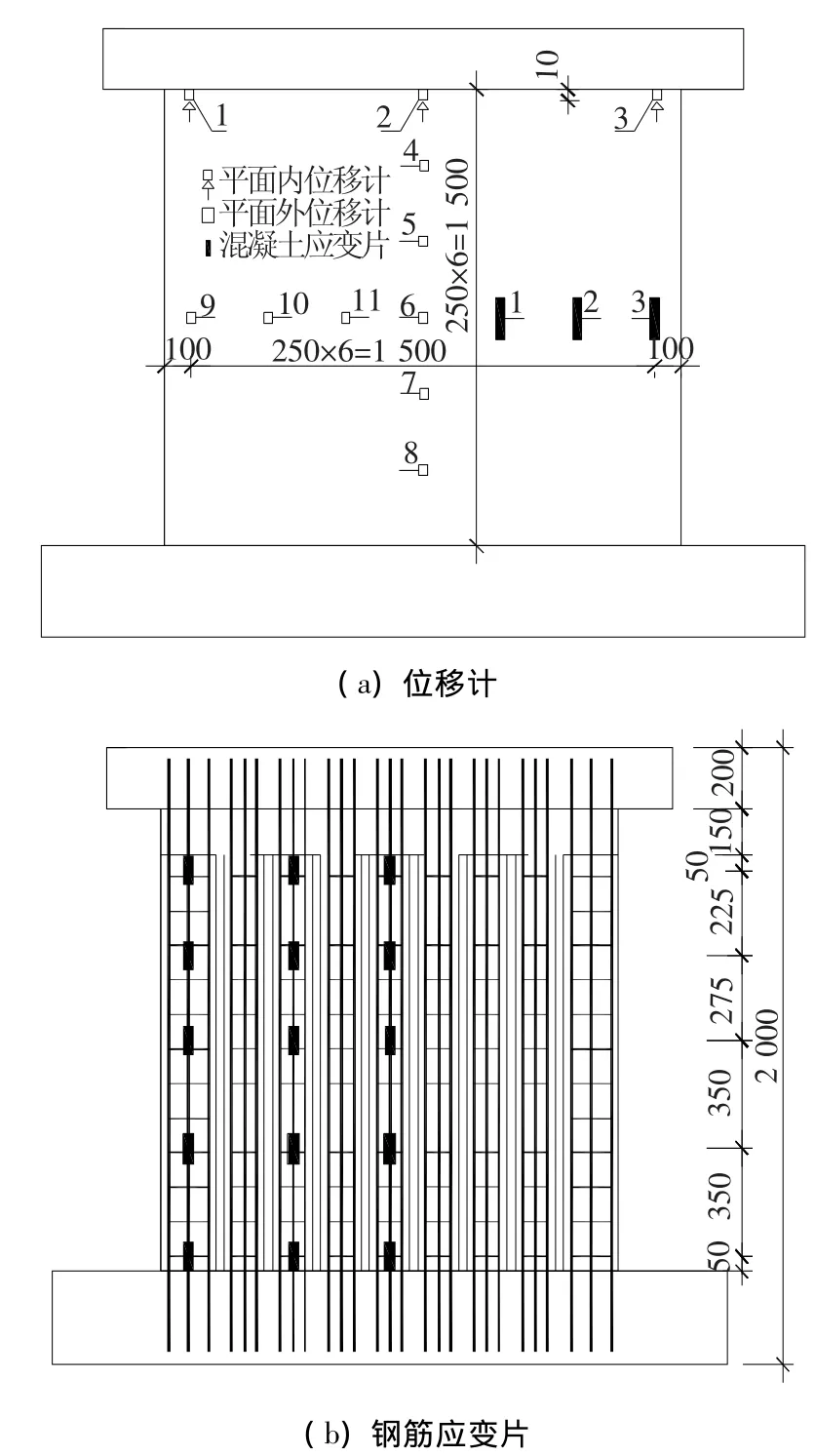

1.3 測點布置

試件的位移測點及鋼筋應變測點布置見圖3.應變片粘貼在柱體豎向鋼筋的頂部、中部、底部及混凝土表面;平面內位移計布置在頂部加載梁底,平面外位移計布置在墻體中部.試驗全部數據由IMP數據采集系統采集、記錄,通過X-Y函數記錄儀可自動繪制荷載-位移曲線;至于裂縫的出現和發展,則采用人工觀察測繪的方法.

圖2 加載裝置

圖3 試件測點布置(mm)

2 結果及分析

2.1 破壞過程

VCM4:在荷載控制階段,混凝土開裂前構件處于彈性階段,荷載-位移曲線為一條斜率不變的直線;豎向荷載達到2000kN時,東側密柱間隙處出現第一條細微的豎向裂縫;豎向荷載達到2800kN時,試件底部部分鋼筋率先開始屈服,豎向裂縫增多并伴有少量斜裂縫;豎向荷載達到4236.5kN時,荷載-位移曲線出現拐點,構件開始屈服,此時位移為7.74mm;此后采用位移加載,每級加載0.5mm,加至9.68mm時,西側頂端混凝土突然被壓碎,頂部混凝土外殼部分脫落,試件發生壓潰破壞.

VCM3的破壞過程與VCM4類似,不再累述.

2.2 試驗曲線及特征值

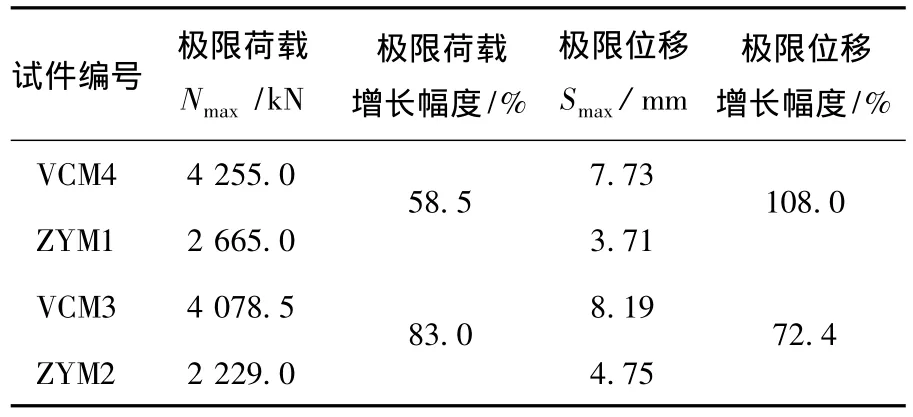

荷載-位移曲線見圖4,其中ZYM1(“最優尺寸”)及ZYM2(“最差尺寸”)指純密柱結構.可以看出:VCM3與VCM4在試件屈服前均處于彈性階段,二者剛度值大致相同,極限荷載與極限位移也比較接近;同純密柱結構相比,增加混凝土外殼后的裝配式外墻在極限荷載與極限位移方面有大幅度的提升.

表3顯示了4片試件的極限荷載與極限位移值,可以看出:VCM3與VCM4的極限荷載與極限位移相差僅為4.32%與-5.62%,差異值遠小于純密柱結構的19.6%與-21.9%,說明殼體增加后,不同截面尺寸的純密柱結構的豎向承載性能更趨于一致.

圖4 試件荷載-位移曲線

表3 極限荷載與極限位移

2.3 鋼筋應變

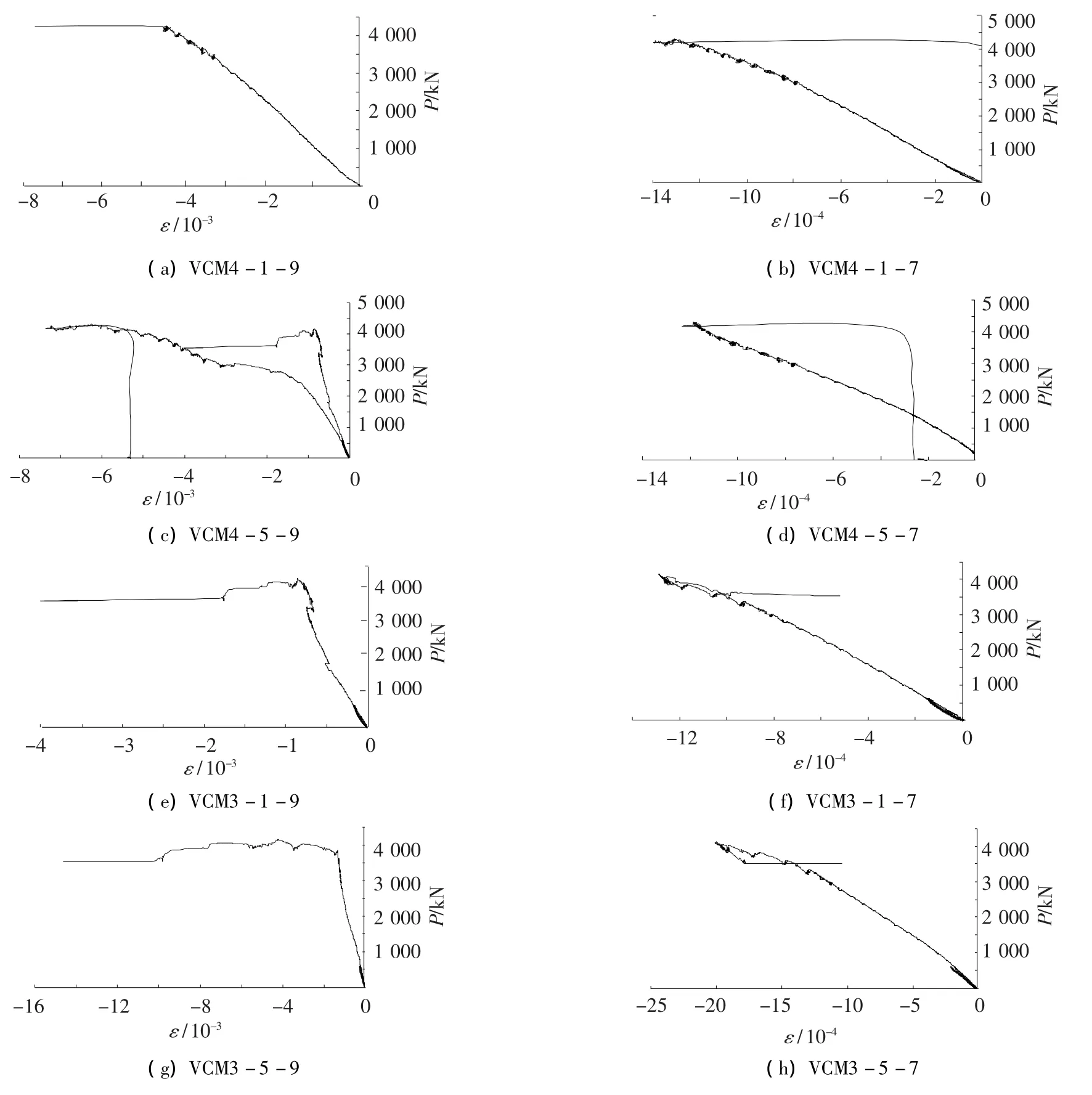

選取距墻體頂端200及425mm處鋼筋應變進行繪圖分析,見圖5.可以看出:在VCM4及VCM3中,頂部鋼筋(VCM4-1-9、VCM4-5-9、VCM3-1-9、VCM3-5-9)在墻體接近破壞時才達到屈服,其余部位鋼筋(VCM4-1-7、VCM4-5-7、VCM3-1-7、VCM3-5-7)均未屈服.

圖5 鋼筋應變隨荷載變化曲線

2.4 混凝土應變

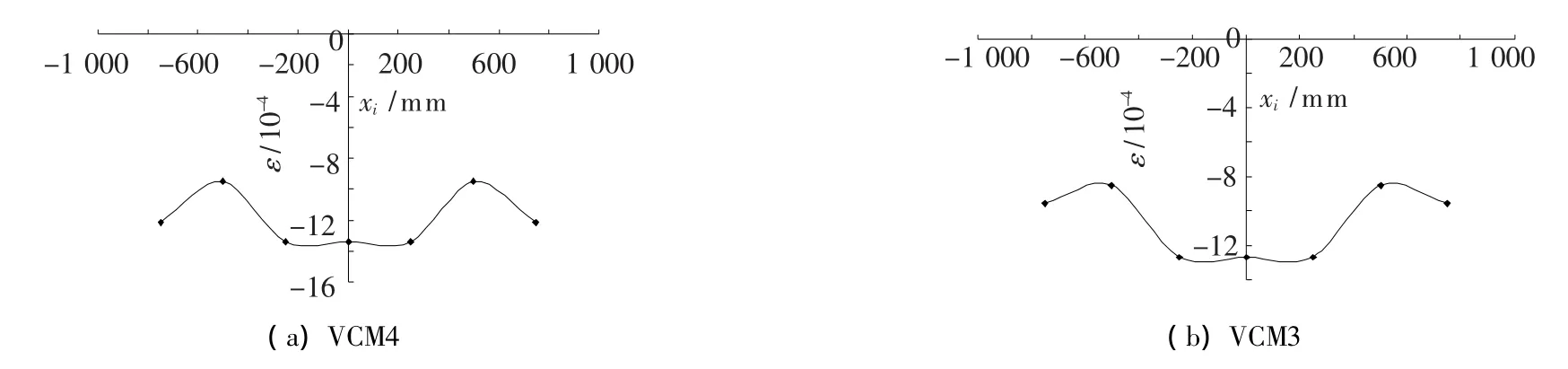

混凝土應變片粘貼于墻身中部(見圖3),破壞時頂部混凝土被壓碎,中部混凝土均未出現破壞,墻體仍能保持一定的形態而不至于倒塌.圖6顯示了臨近破壞時,VCM4與VCM3的混凝土應變隨墻體寬度的分布情況.可以看出:二者豎向應變均呈中間大、兩端小的分布形態,產生的差異可能是由于試件澆搗及安裝的平整度不夠、儀表量測誤差、加載偏心及尺寸效應[4]等原因造成的.根據試驗結果,盡管豎向應變出現了局部差異,但是總體仍接近于均勻分布,因此試驗結論可用于同理論分析的對比[5].

2.5 平面外穩定

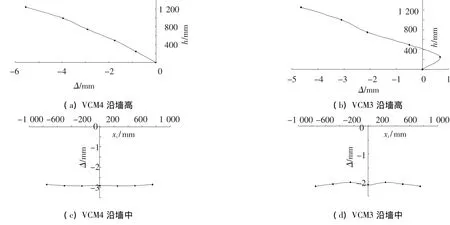

為了監測平面外位移以判斷結構是否失穩,在墻身中部及沿墻高布置平面外位移計(見圖3).圖7顯示了臨近破壞時試件的平面外位移情況,可以看出:VCM4與VCM3的最大平面外位移為5.551mm和4.647mm,墻身中部平面外位移為2.914mm和2.104mm,VCM4具有更好的延性;由于底部加載梁的約束作用,二者在豎向荷載作用下的平面外變形呈由底向上逐漸增大的趨勢,并非兩端小中間大,說明構件剛度沿墻身分布比較均勻,其變形形式類似于剪力墻[6];試件達到極限承載力時,平面外位移值均較小,失穩現象不明顯,可認為試件在豎向荷載作用下不會發生失穩破壞.

圖6 混凝土應變隨寬度分布

圖7 平面外位移

2.6 破壞形態

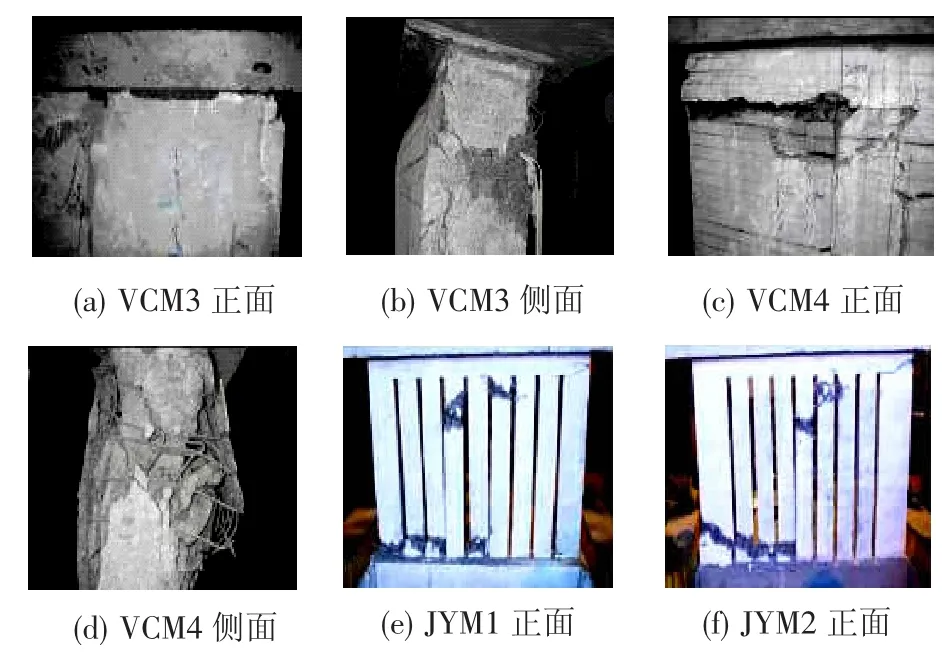

圖8(a)~(d)顯示了裝配-現澆式密柱結構墻體表面的破壞形態,可以看出:墻體頂部豎向鋼筋已屈服,殼體頂部混凝土被壓碎,混凝土外殼出現局部脫落.從外觀來看,這種破壞是由于局部應力集中導致的,混凝土達到極限壓應變而被壓壞,構件未出現異常裂縫及破壞現象,屬正常受壓破壞.由于VCM4的極限承載力大于VCM3,其破壞程度也更加嚴重.

圖8(e)~(f)顯示了純密柱結構表面的破壞形態,可以看出:純密柱結構的破壞部位多出現于試件根部,破壞形式表現為底部混凝土被壓碎,底部鋼筋屈服,相鄰密柱間產生相對錯動,破壞裂縫形式以水平為主.

圖8 表面破壞形態

兩種結構相比,由于混凝土外殼的環向約束作用,裝配-現澆式密柱結構的破壞部位發生了變化,多出現于試件頂部,破壞形式表現為頂部混凝土被壓碎,頂部部分鋼筋被壓斷,破壞裂縫形式以豎向為主,其破壞程度也更加徹底.

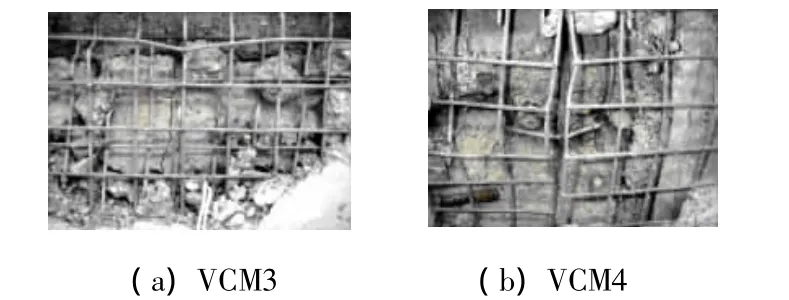

此外,為研究預制與現澆部分的聯結性能,將部分預制外殼鑿除,見圖9.可以看出:預制外殼與現澆柱能保持較好的整體聯接性能,二者工作界面沒有明顯的裂縫或錯動;預制外殼局部被壓壞,但其內部鐵絲網片仍保持完整,僅產生局部大變形,說明鐵絲網片可維持較好的工作狀態;相鄰鐵絲網片采用扎絲綁扎連接,試件破壞時,其搭接部位的部分扎絲被拉斷,導致鐵絲網片發生錯移,在以后的試驗及應用中,應對此連接部位采取加強措施.

圖9 內部破壞形態

2.7 試驗結果分析

1)結構在試驗過程中表現出承載力較高的特點,試件達到極限荷載時沒有立即破壞,而是發生延時破壞,且破壞后仍具有一定的承載能力;原因在于預制外殼的環向約束及密柱間隙(見圖1)的存在緩解了泊松比效應增加的橫向應力,減緩了破壞進程.

2)密柱間隙內配筋較少,削弱了墻體的平面外抗彎剛度,因此理論上為試件的薄弱部位.但是,由試驗得出的極限平面外位移及變形規律可知,試件并未失穩,密柱間隙處并未發生較大的位移,說明預制外殼較好地限制了間隙的變形,一般層高的墻體在重力荷載作用下不會發生平面外失穩破壞.

3)在試驗過程中,預制外殼與現澆柱始終共同受力,二者工作界面沒有出現明顯的裂縫或錯動滑移,表明其復合作用良好;與純密柱結構相比,預制外殼的增加可以顯著提高結構的承載能力.

4)盡管預制外殼破壞時局部被壓壞,但其內部鐵絲網片均未發生破壞,說明外殼配筋能滿足實際需要,但需注意對相鄰網片的搭接采取加強措施.

5)VCM4的承載性能優于VCM3,綜合相關研究成果,設計及應用時宜優先采用“最優尺寸”.

3 數值模擬

前述已從試驗角度證明了裝配式外墻具備良好的承載及變形能力,為進一步研究其內部破壞特征,參照VCM4的構件尺寸建立有限元模型,并對其進行特征值屈曲及非線性極限承載模擬計算,從而對裝配式外墻的破壞機理有更深入的認識.

3.1 特征值屈曲分析

采用整體式建模,混凝土本構采用單線型應力應變直線,關閉破壞準則.施加約束時,為模擬墻體實際工作情況,將其下端固結;頂部加載面水平方向上平面外位移設置為零,耦合平面內位移及豎向位移[7].施加荷載時,先對頂部加載面上所有節點施加Z向單位荷載,而后進行屈曲分析,求出彈性屈曲荷載值.根據計算結果可知:

1)第1階模態變形為沿高度方向的微小轉動,屬典型的懸臂結構失穩,與試驗結果相符.

2)第2階模態變形為平面外扭轉,第3階為墻體腹部彎曲;而純密柱結構的前3階屈曲變形均為平面外扭轉,失穩破壞更加嚴重,說明預制外殼較好地約束了密柱變形,改進了墻體的穩定性能.

3)前3階的屈曲特征值分別為5 876.5、6 406.9和6 508.3 kN,均大于試驗所得的極限承載值,但三者相差不大,取其平均值6 263.9 kN作為非線性極限承載力的上限.

3.2 非線性極限承載分析

采用分離式建模,混凝土模型關閉壓碎選項;墻體約束狀態為底部固結,上加載面水平方向位移為零且豎向位移耦合,頂部加載面上施加均布荷載;計算方法采用弧長法[8].根據計算結果可知:

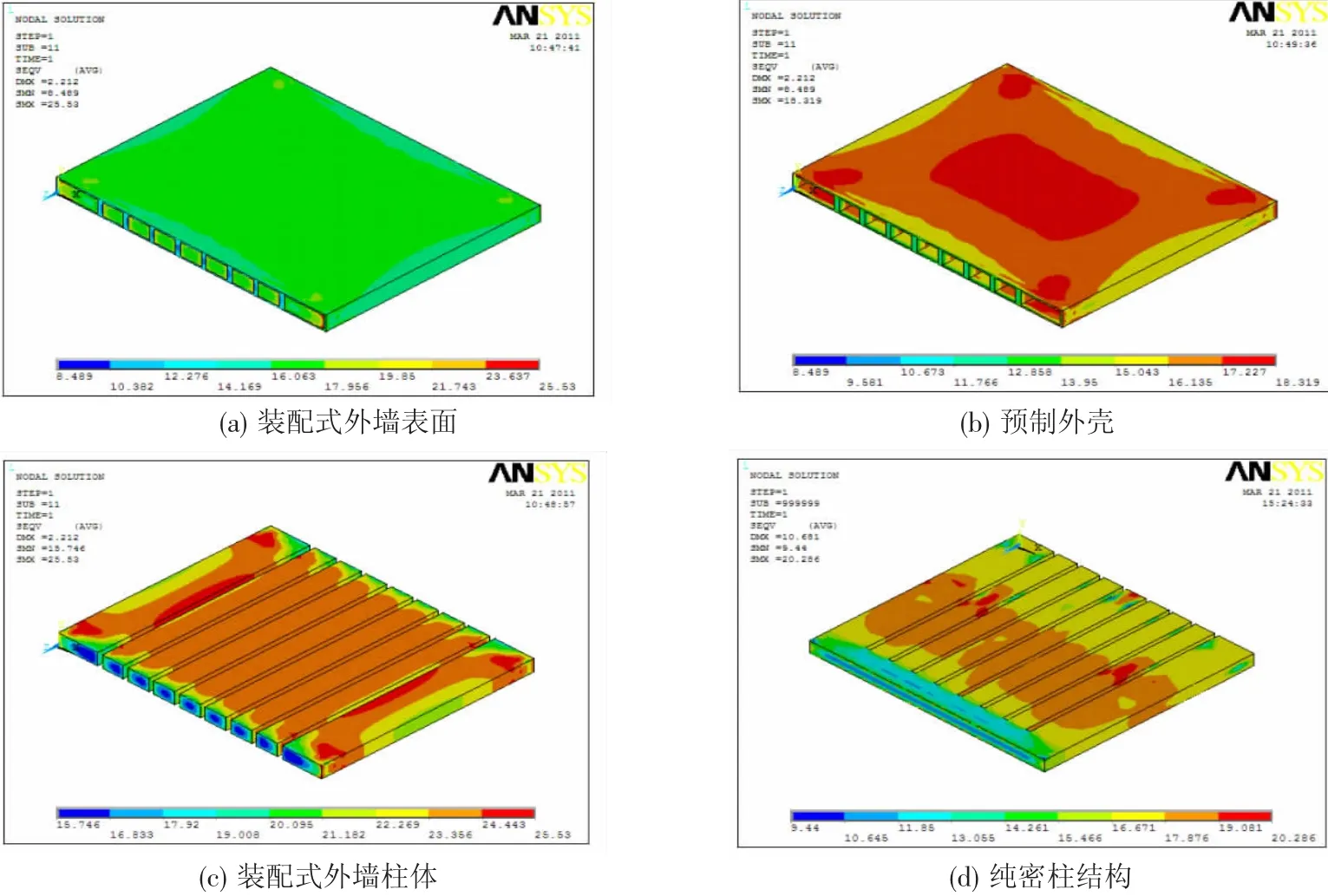

1)圖10顯示了極限荷載作用下的應力分布情況,可以看出:墻體表面應力分布比較均勻,不存在應力集中的部位;預制外殼的應力較大處集中在四角及中部,符合試驗的最終破壞形態;純密柱結構中部存在明顯的應力集中,而對于裝配式外墻中的柱體,由于預制外殼的約束作用,其應力分布比較均勻,僅是端柱局部出現應力集中.

圖10 應力分布

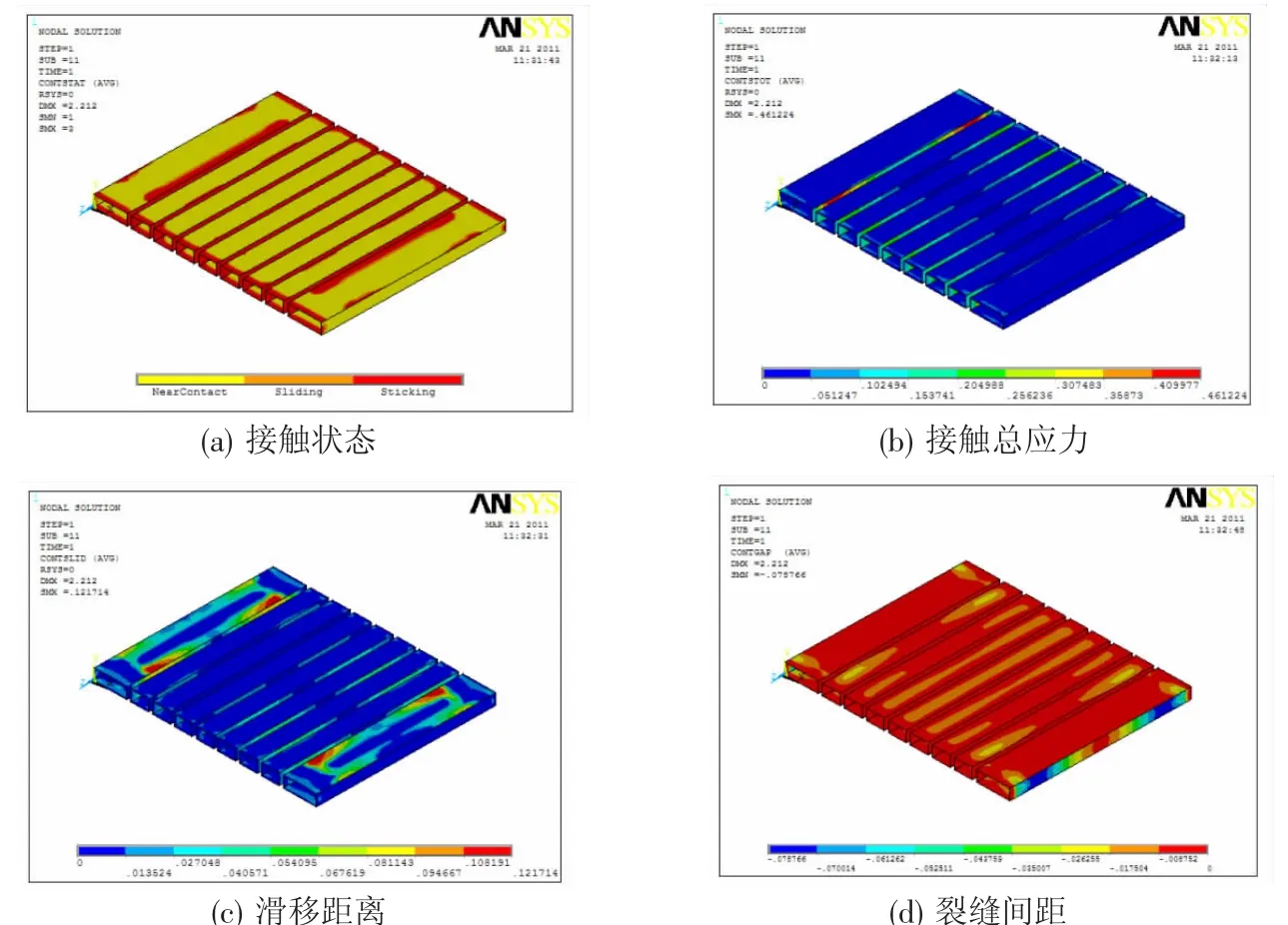

2)圖11顯示了極限荷載作用下預制外殼與現澆柱的接觸狀態,可以看出:即使結構破壞,預制外殼與現澆柱的聯結仍較為緊密,只有端柱局部出現滑移,這是由于其接觸面較大所致;接觸單元的總應力分布比較均勻;二者接觸面僅在端柱局部產生微小滑移,這與墻體最終破壞形式類似;接觸裂縫間距較小,最大僅為0.08 mm,說明預制外殼與現澆柱聯結緊密,不會產生明顯的滑移錯動.

圖11 接觸狀態分析

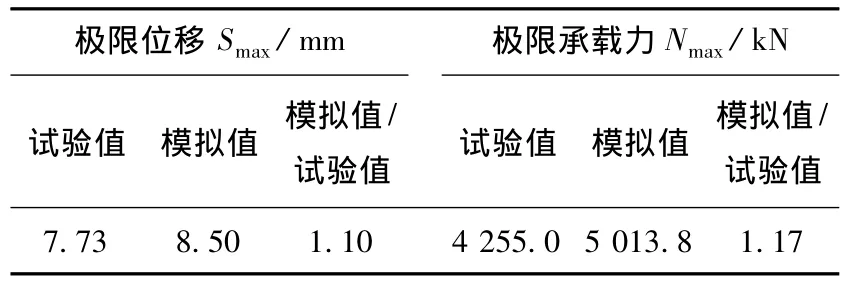

3)墻體臨近破壞時,位移急劇增加,而荷載僅少量增加,沒有出現強化段;破壞時混凝土達到極限強度發生壓潰破壞,未出現失穩,屬典型的脆性破壞.表4顯示了試驗值與模擬值的對比,可以看出其相差不大,說明可采用ANSYS計算裝配式外墻在豎向荷載作用下的內力[9].

表4 試驗值與模擬值對比

4 結論

1)在軸向壓力作用下,裝配式外墻表現出良好的承載性能,結構破壞有一定的延時,未出現平面外失穩.

2)預制外殼與現澆柱始終共同受力,二者工作界面沒有發生明顯的裂縫或滑移,其聯結性能良好;預制外殼的密柱間隙及其內部鐵絲網片搭接處為薄弱部位,應予加強.

3)對比試驗和數值模擬結果可知:二者極限荷載與極限位移相差不大,破壞部位與破壞模式也基本一致,說明采用ANSYS有限元分析可有效模擬墻體豎向加載過程.

4)同純密柱結構相比,預制外殼的增加能大幅提高抗壓性能;同時,采用“最優尺寸”的截面

設計能更好地發揮結構的承載能力,宜優先采用.

[1]劉正勇.裝配式施工法密柱墻理論分析與試驗研究[D].上海:同濟大學,2010.

[2]王新玲,曹雙寅,張海東.豎向荷載下新型住宅復合結構試驗研究[J].東南大學學報:自然科學版,2005,35(增刊Ⅰ):61-65.

[3]王瓊梅,王剛,許淑芳.軸壓空心剪力墻試件承載力試驗研究[J].建筑科學,2006,22(3):48 -51.

[5]LEE J H,YANG J M,YOON Y S.Strategic slab-column joint details for improved transmission of HSC column loads[J].Magazine of Concrete Research,2008,60:85-91.

[6]劉元珍,李珠.保溫墻模復合剪力墻軸心受壓性能研究[J].西安建筑科技大學學報:自然科學版,2008,43(3):341-347.

[7]聶祺,李云貴,林春哲.鋼筋混凝土剪力墻非線性分析單元模型[J].工程力學,2010,27(11):71 -75.

[8]AYOUB A,FILIPPOU C.Nonlinear finite element analysis of RC shear panels and walls[J].Journal of Structural Engineering,1998,124(3):1561 -1574.

[9]江見鯨.混凝土結構有限元分析[M].北京:清華大學出版社,2005.