MAN146前輪轂鑄造生產工藝改進

李益年

(陜汽集團陜西金鼎鑄造有限公司,陜西寶雞 722405)

MAN146前輪轂鑄造生產工藝改進

李益年

(陜汽集團陜西金鼎鑄造有限公司,陜西寶雞 722405)

通過對MAN146前輪轂鑄造生產工藝的改進,提高了工藝出品率和產品質量,降低了鑄造缺陷和生產成本。

球墨鑄鐵;工藝出品率;廢品率;控制壓力冒口

該產品是公司輪轂類鑄件的主要產品之一,年需求量近4萬件;輪廓尺寸?377mm×215mm,潮模砂鑄造,鑄件重量為29.6kg;采用X-SWZ1280B半自動生產線造型,造型主機采用Z1410AS氣動微震壓實造型機,型腔硬度在85±5;鐵液由6t中頻爐熔化,材質為QT450-10;化學成分控制在C:3.6%~3.9%,Si:2.4%~2.8%,Mn:≤0.5%,P:≤0.08%,S:≤0.03%,Mg:0.03%~0.05%,Re:0.02%~0.04%;鑄件要求不得有氣孔、縮孔、夾渣等鑄造缺陷。

1 原工藝及存在的問題

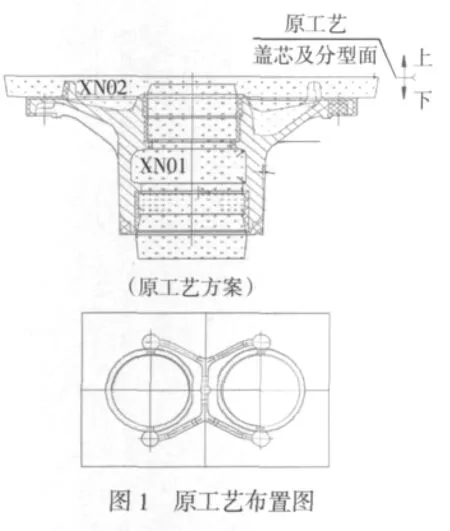

原工藝一型兩件,從距法蘭盤30mm的距離分型,型腔和主要型芯處于下型,大蓋芯,中間子芯為自硬砂芯,芯子定位在下型,鑄造收縮率為1%,加工余量為4mm。每件兩個熱冒口,共計四個熱冒口,冒口尺寸大小為?80mm×120mm,冒口頸尺寸為30mm×15mm;直澆道:?40mm×165mm,橫澆道為:26/28mm×32mm(見圖 1)。

原工藝存在的問題:①冒口、冒口頸較大,工藝出品率低,鑄件難清理。②型板利用率低,生產效率低,產量滿足不了顧客需求。③生產成本較高,芯子用量大;現手工制芯跟不上生產需求。④鑄造缺陷為冷隔、氣孔,廢品較多。

2 工藝改進措施

(1)對球鐵件而言,冒口、冒口頸大,反而會使球鐵在凝固過程中一次收縮后的石墨膨脹過程中溢流出來的鐵液無法釋放,這樣必然會使砂型膨脹,致使鑄件肥大,容易出現鑄造缺陷;針對這個問題,利用控制壓力冒口設計原則,將冒口由?80mm×120mm調整為 ?68mm×80mm,冒口頸尺寸由30mm×15mm調整為30mm×10mm,提高工藝出品率約15%,解決了鑄件清理難問題。

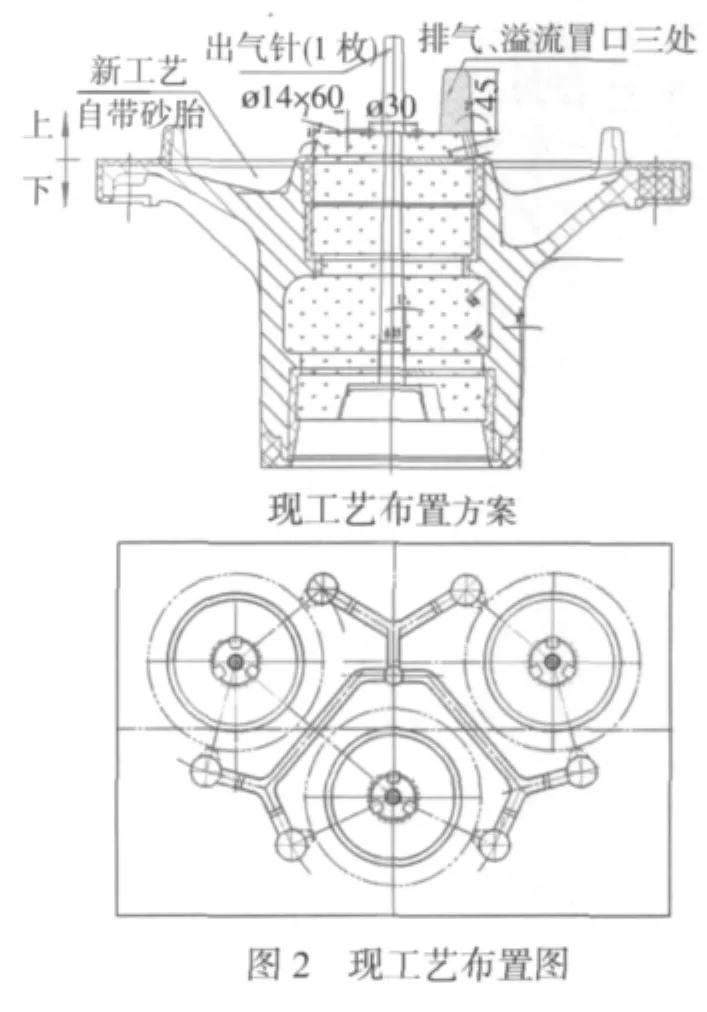

(2)146前輪轂生產需求量大,現生產裝備條件下,不能滿足生產需求,生產任務緊急時,將型板工藝布置作了調整,由一型兩件調整為一型三件(見圖2),提高了1/3生產效率,緩和了生產供應關系,同時也減少了冷隔缺陷。

(3)針對上述生產成本高、芯子生產效率低等問題,我們將146前輪轂工藝做了分析研究,將輪轂(如圖2)的內腔在上模型上作為凹模自帶出來,去掉了原來的重9.7kg大蓋芯。經實際生產驗證,出模順利,操作方便,節省了生產成本和勞動力,提高了生產效率。

(4)因型腔及芯子內的氣體不易排除,導致鑄件上口常常因氣孔缺陷致廢較多,經分析在子芯中間增加?14mm的出氣針,鑄件最上面開設三處排氣通道(見圖2),起到溢流補縮排氣作用,實施后效果很好,廢品明顯減少,綜合廢品率降低到3%。

3 經濟效益分析

采用改進后的鑄造工藝,廢品率降低了5%,4萬件可節約成本29萬元。改變了生產方式及工藝方案,提高了三分之一的生產效率,保證了生產進度和按期供貨。提高了工藝出品率10%,降低鐵液消耗,4萬件節約原材料成本56.7萬元(鐵液成本按4元/kg)。減少了蓋芯(重量為9.7kg),節省芯砂成本23.8萬元。此項目每年可節省費用共計約109萬元。

4 結論

(1)利用球墨鑄鐵的屬性石墨化膨脹這一特性,有效地利用控制壓力冒口設計方案,可以減小澆注系統的尺寸,提高鑄件質量,同時節省成本。

(2)合理的工藝布局,提高生產效率和工藝出品率,節省生產成本。

(3)利用現有設備,對產品工藝進行優化,自帶砂胎,節省芯子,降低生產成本。

[1]劉喜軍.鑄造工藝學[M].北京:機械工業出版社,1999,10.

Improvement on Foundry Technology of Model MAN146 Front Wheel Hub

LI YiNian

(Jinding Casting Co.Ltd.,Shanxi Automotive Group,Qishan 722405,Shanxi China)

The result of improvement on foundry technology of Model MAN146 has been a higher production rate and product quality with lower casting defect and production cost.

Ductile iron;Production rate;Rejection rate;Riser with pressure control

TG255;

B;

1006-9658(2012)04-0024-2

2012-04-10

稿件編號:1204-039

李益年(1964-),男,工程師,主要從事鑄造生產管理工作