低溫等離子體氯化聚氯乙烯(CPVC)氣固相合成技術

盧 巍,楊千里,馮雪蘭,曹騰飛,顏彬航,程 易*

(清華大學,北京 100084)

氯化聚氯乙烯(CPVC)是近年來廣受關注的一種新型熱塑性塑料,是由聚氯乙烯(PVC)進一步氯化制得,氯含量最高可達73.2%。與PVC相比,CPVC材料具有更好的性能,應用范圍更加廣泛[1]。根據加工工藝的不同,CPVC可以用于多種領域,其中,硬制品市場是CPVC的主要應用領域,需求量逐年遞增。目前,國產商業CPVC價格為1.2~1.4萬元/t,遠高于 PVC(6000~8000 元/t),如加工成管材或管件,具有極高的利潤空間。另外,將1 t PVC轉化為氯含量67%的CPVC,即可固定0.5 t氯,為中國氯堿工業提供了一條高價值的產品路線。

1 氯化聚氯乙烯的生產方法

目前,主要的CPVC生產技術包括溶液法、水相懸浮法和氣固相法3種。

溶液法是將PVC溶解于四氯化碳,氯仿等有機溶劑中,在紫外光照下進行氯化。該法主要用于生產均質CPVC,產品用于油漆、涂料等領域。但是該法所用溶劑毒性大、回收困難、環保問題嚴重,已經逐步被淘汰。

水相懸浮法是目前最成熟的CPVC生產技術。該法是通過將PVC原料懸浮于添加了溶脹劑的水中,采用紫外光或化學引發劑的手段使PVC氯化,主要生產應用于硬制品市場的非均質CPVC[2]。該法具有設備簡單、工藝成熟、產品質量好等優點,為美國路博潤、日本鐘淵、德山積水等大公司廣泛采用,國內的上海氯堿公司也實現了每年萬噸級的生產規模[3]。但是,水相懸浮法仍存在嚴重的“三廢”問題,生產1 t CPVC產生最多約二十噸含酸廢水,以及氯化鈣等難以處理的廢渣,面臨嚴峻的環保壓力。

氣固相法主要用于生產非均質CPVC,產品應用范圍與水相法相似[4]。該法是在氣固流化床中,采用紫外光或化學引發劑等方式,實現PVC的氯化過程。與水相法相比,氣固相法具有設備腐蝕小、無廢水、產品易于分離等顯著的優點,但設備投資、尾氣循環利用、氣固相反應器中一系列全新的反應及傳遞等問題制約其發展,目前,僅有法國Arkema公司實現了5 000 t/a的生產規模。國內雖然在湖北葛化、山東等地有一些百噸級裝置,但尚未得到廣泛應用。因此,開發先進、清潔的氣固相法CPVC生產工藝,形成高質量的CPVC系列產品對于行業的發展至關重要。

2 低溫等離子體氣固相CPVC合成方法

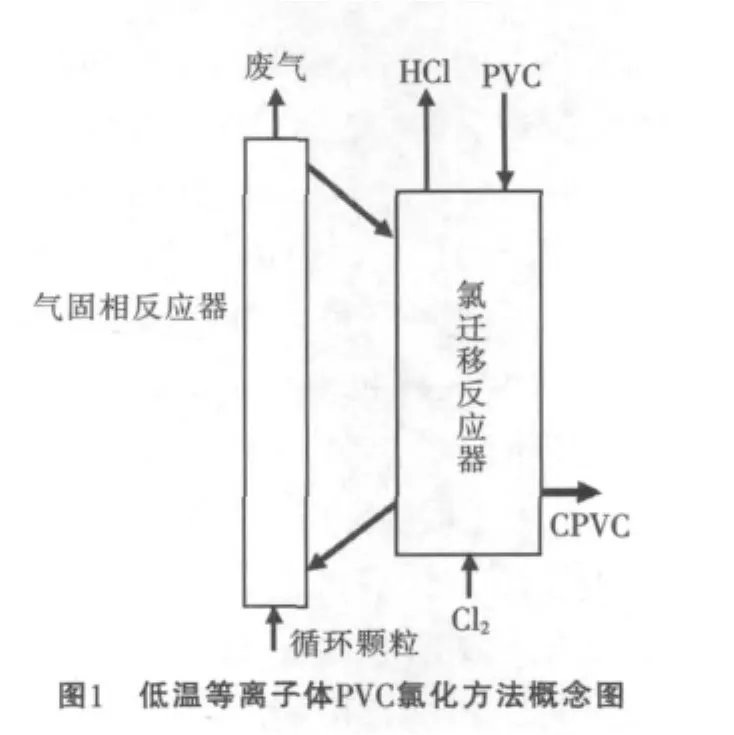

根據氣固相法的特點,清華大學提出了一種全新的CPVC合成方法。該方法采用低溫等離子體代替紫外光或化學引發劑作為PVC氯化反應的引發劑,同時,將氯化過程解耦,在循環流化床等氣固反應器中實現PVC的均勻氯化[5]。采用低溫等離子體代替傳統的紫外光或化學引發劑,是該方法能夠實現的關鍵。

低溫等離子體內部具有大量的活性粒子、自由基和紫外光,能夠秒級快速活化高分子材料表面,廣泛應用于聚合物表面處理等方面。另外,成為等離子體的氣體具有很高的活性,能夠在常溫下發生聚合或分解等化學反應。大量文獻報道了低溫等離子體引發聚合,以及低溫等離子體應用于廢水、廢氣處理等方面的工作[6]。與紫外光相比,具有更高能量密度的低溫等離子體,可以同時活化PVC顆粒和氯氣,具有很高的引發氯化速率;其次,低溫等離子體電源能夠在反應器內部原位產生低溫等離子體,不受顆粒流的干擾,具有比紫外光更高的接觸效率;第三,低溫等離子體電極結構穩定,能夠耐受氣固流化床中顆粒流對其的磨損和刻蝕,提高了反應器的穩定性。

低溫等離子體CPVC合成技術的方法示意圖見圖1。在氣固相反應器中,采用引發氯化和氯遷移過程解耦的思路,使PVC顆粒在低溫等離子體環境中快速引發氯化,接下來進入氯遷移反應器中實現慢速的氯遷移過程。將PVC氯化過程在2個反應器中分別實現,提高氯化效率和反應可控性。研究組基于此理念,從驗證性實驗到不同規模的實驗室小試等多個方面,證明了該方法的可行性,并對一系列工藝參數進行了優化,對CPVC產品進行了表征。

3 實驗設計

研究組首先在小尺度的低溫等離子體振動床反應器中,對來自多種不同廠家的PVC原料進行了低溫等離子體氯化實驗,以檢驗不同PVC顆粒的氯化性能,以及考察氯化過程的主要影響因素。

實驗用振動流化床反應器,包括1個固定在振動臺上的平板式DBD反應器,反應器內填充PVC顆粒,采用DBD低溫等離子體電源(南京蘇曼公司CTP-2000)在放電間隙中產生低溫等離子體。顆粒在振動作用下運動,與低溫等離子體充分接觸而發生氯化。反應尾氣通過1套紫外吸收光譜(UV-Vis)在線檢測系統,實時表征尾氣中氯氣濃度,與入口氯氣濃度比較,得到氯氣瞬時吸收率隨時間的變化情況,經過計算推知氯化速率隨時間變化情況。

根據小試結果,研究組搭建了1套單次投料1 kg,年生產規模達到噸級的氯化反應器,并進行了系列實驗,為工業放大積累基礎數據和設備設計經驗。氯化反應器借鑒循環流化床的設計思路,由小尺度的引發氯化反應器(石英同軸圓管,外管內徑40 mm,內管外徑34 mm)和大尺度的氯遷移反應器(內徑80 mm)組成。氯遷移反應器采用油浴夾套進行控溫,入口氣體采用氣體預熱爐控制溫度。

實驗中,采用CTP-2000電源在引發氯化反應器的環隙中產生DBD低溫等離子體。PVC顆粒在輸送氣帶動下,通過低溫等離子體區活化并引發氯化后,進入氯遷移反應器。顆粒在循環流化床中循環反應數小時后,得到CPVC產品,取出并進行表征分析。氯遷移反應器中為氯、氬混合氣,引發氯化反應器中為純氬氣 (帶有部分顆粒吸附的氯氣)等離子體。研究組其他工作表明,氬等離子體體系能夠很好地分散PVC顆粒,減弱壁面效應,起到增強流化效果的作用。

實驗中,氯遷移反應器內氯氣濃度為30%~50%,低溫等離子體功率密度根據氯氣和氬氣的配比不同,分別為1.24 W/cm3和1.02 W/cm3,分別在引發氯化反應器內氣氛為純氬氣,和30%的氯氣、氬氣混合氣的條件下進行氯化反應。顆粒在氯遷移反應器內預熱至60℃后,開啟低溫等離子體電源開始反應,繼續在3 h內逐漸升溫至120℃,在120℃下穩定2 h,反應四五小時后,得到產品CPVC。整個過程中,低溫等離子體直接作用于PVC顆粒的時間為分鐘級,PVC氯遷移均化時間為小時級。

CPVC產品,標記為CPVC1#-CPVC4#,采用氧瓶燃燒/硝酸銀自動電位滴定的方法精確表征其氯含量,并采用拉曼光譜,固相核磁和凝膠滲透色譜3種手段,分別研究產品的微觀結構,缺陷結構分布及分子量分布,并與國內外商業水相法產品進行對比。

4 結果與討論

4.1 CPVC合成實驗

4.1.1 低溫等離子體振動床PVC氯化實驗

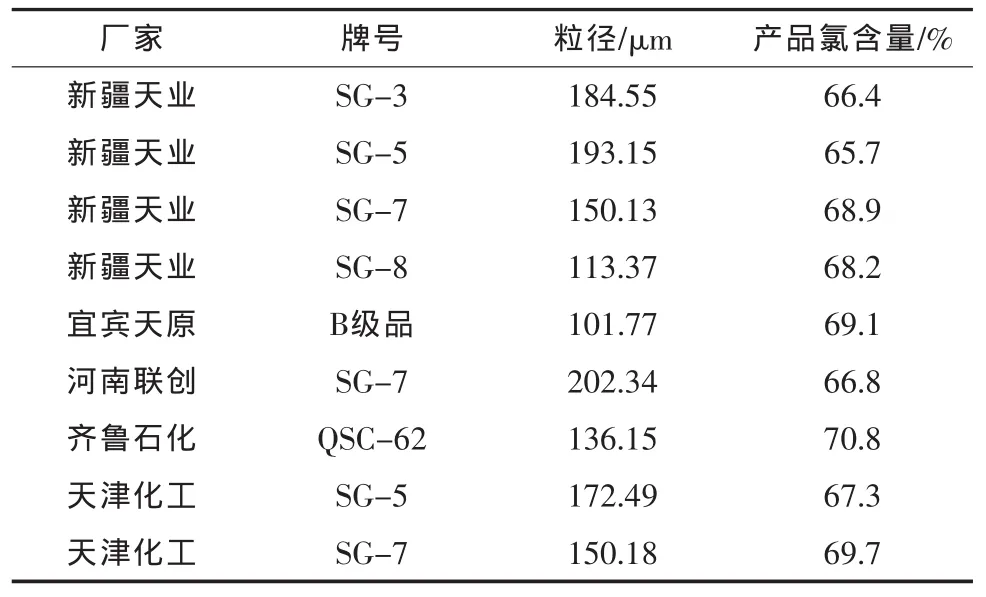

首先,對國內各廠家的PVC產品進行氯化,從表1所列結果可以看出,大多數PVC都能夠通過氣固相氯化,得到氯含量大于65%的CPVC。而結構疏松,比表面積大的水相法生產專用PVC樹脂,可以在相同時間內得到比采用通用型樹脂更高氯含量的產品。該實驗表明,低溫等離子體氣固相法對于PVC樹脂具有普適性,通用型樹脂即能采用該法進行氯化,但具有更疏松的結構,比表面積更大的PVC顆粒,具有更好的氯化性能。

表1 多種PVC振動流化床氯化后氯含量列表

與此同時,采用自主開發的UV-Vis在線分析系統,比較反應前后氣體中氯氣濃度,得到氯氣瞬時吸收量,研究氯化過程的特點。典型的低溫等離子體引發氯化過程見圖2。

低溫等離子體作用前,氯氣吸收率幾乎為零,說明氯化反應尚未開始;低溫等離子體作用時,氯氣吸收率快速升高,最高可達60%左右,說明有大量的氯氣參與了氯化反應,而反應器溫度也迅速上升。關閉低溫等離子體電源,氯氣吸收率開始明顯下降,說明等離子體消失后,自由基及活性粒子隨之大量減少,使氯化反應速率下降。同時注意到,氯氣吸收率不會降至零,而是保持在5%~10%的范圍,說明在低溫等離子體引發氯化后的氯遷移過程中,還有一定速率的氯化反應繼續發生。重復該操作,發現快速氯化-慢速氯遷移的過程循環出現,證明了過程解耦思想的正確性。

而采用低溫等離子體連續作用,強化PVC氯化過程結果見圖3。

采用低溫等離子體氯化PVC,平均氯氣吸收率能夠達到50%以上,在40℃下即可實現PVC氯化,大大降低了PVC氯化溫度,同時具有很高的氯氣利用率。經優化,產品氯含量可達69%以上。

4.1.2 低溫等離子體循環流化床PVC氯化實驗

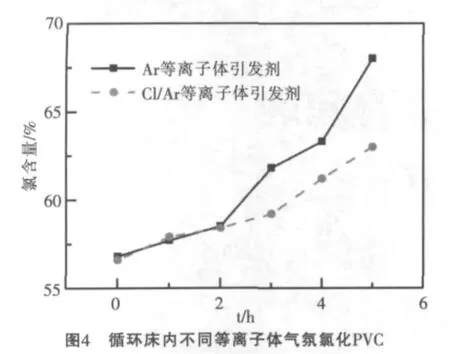

采用循環流化床合成CPVC的主要結果見圖4。

圖4顯示,采用Ar等離子體引發(其中混有少量來自氯遷移反應器的氯氣)效果好于采用Cl/Ar等離子體氣氛。其原因在于,Cl/Ar等離子體氯化PVC速率快、放熱強,導致顆粒表面氯化迅速,氯氣難以進一步擴散到顆粒內部,深度氯化困難。因此,需要在后續的優化工作中采用調控等離子體功率密度等方法,實現PVC的快速、深度氯化。

4.2 CPVC產品微觀性質表征

4.2.1 拉曼光譜分析

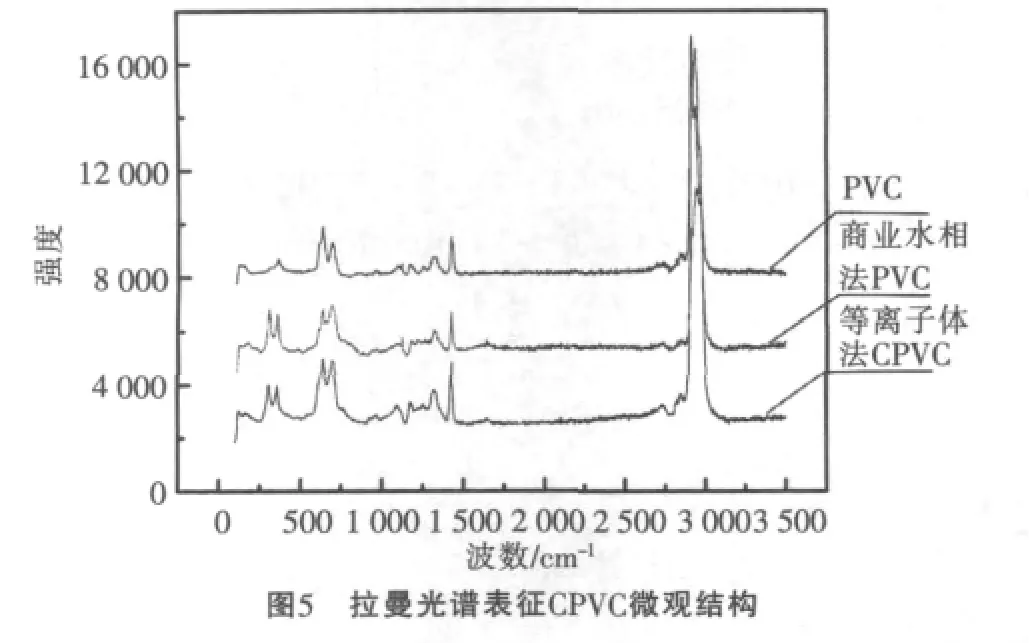

拉曼光譜表征CPVC微觀結構圖見圖5。圖5顯示,與PVC相比,CPVC在350 cm-1處有一明顯的特征峰,實驗所得CPVC與其他水相法產品CPVC具有完全相同的微觀結構。

4.2.2 固相核磁共振

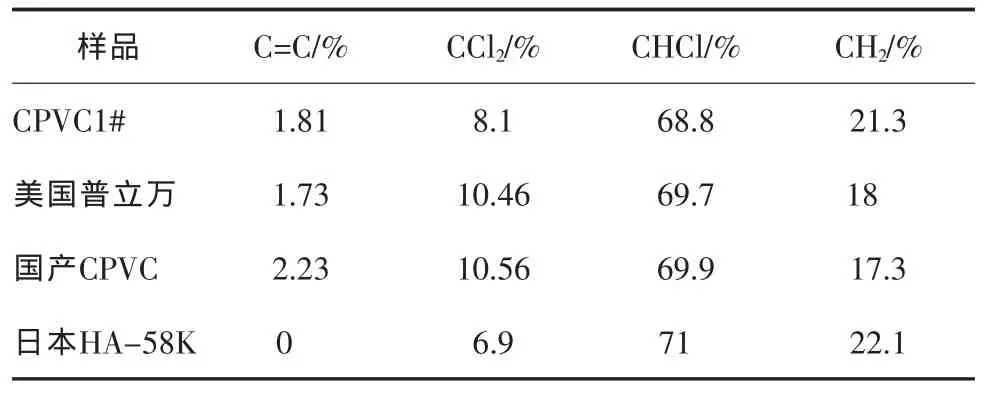

固相核磁共振結果表明,等離子體氣固相法所得CPVC產品與商業水相法CPVC相比,具有更低的C=C含量,微觀結構更為穩定。而日本積水HA-58K產品幾乎沒有C=C雙鍵存在,具有更規整的微觀結構,這與CPVC產品的宏觀加工性能是吻合的。各基團含量見表2。

表2 固相核磁共振表征結果對比

4.2.3 凝膠滲透色譜(GPC)

采用GPC表征PVC和產品CPVC結果見表3。

表3 PVC原料與CPVC產品分子量分析

GPC結果表明,等離子體CPVC產品分子量與PVC原料相比有一定提高。可見等離子體法屬于一種相對溫和的氯化方法,能夠保護PVC分子鏈,使其不會因氯化速率過快而斷裂。相比之下,采用水相懸浮法得到的CPVC分子量較低。

5 結論

研究組提出了一種采用低溫等離子體強化的氣固相CPVC合成方法,在保持了傳統氣固相法清潔、干燥、污染小等特點的基礎上,利用低溫等離子體高效的引發氯化能力,采用過程解耦的思想,將引發氯化和氯遷移過程在2個反應器中分別進行,分別控制與優化。基于此思想,在振動流化床和千克級循環流化床反應器2個不同尺度的反應器中實現CPVC的合成。在以振動流化床為平臺的實驗室小試中,證明了該方法的可行性,得到了氯含量最高69%的CPVC產品,目前正在進一步研究氯化過程的特征和機理。同時,在千克級循環流化床反應器中,探索并解決了過程放大需解決的工藝問題,合成了氯含量65%以上的CPVC。拉曼光譜和固相核磁共振結果表明,產品具有和水相法CPVC產品一致的微觀結構,且產品中不穩定基團成分較少。GPC表明,采用等離子體法氯化得到的CPVC,其分子量沒有明顯損失,是一種溫和的氯化方法。

本方法具有普適性,可以推廣到CPP、CPE等氯化高聚物領域。

[1]R.Newby,M.Knight,Specifying CPVC in chemical process environments-review 2006,ChemEng-New York2006,113,34.

[2]沈 清,陳劍平.水相法氯化聚氯乙烯生產技術.中國氯堿,2002,(8):23-26.

[3]陳斌武.國內外氯化聚氯乙烯生產技術比較.聚氯乙烯,2009.37(10):6-11.

[4]R.Kato,I.Soematsu,H.Itabash,Bulk polyerized fluidized bed,afterchlorinated polyvinyl chloride:US 3535220[P],1970.

[5]W.Lu,T.Cao,Q.Wang,Y.Cheng.Plasma -assisted synthesis of chlorinated polyvinyl chloride (CPVC) using a gas–solid contacting process.Plasma Processes and Polymers,2011,8(2),94-99.

[6]U.Kogelschatz.Dielectric-barrier discharges:Their history,discharge physics, and industrial applications.Plasma Chem Plasma P,2003,23(1),1-46.