洹河于曹閘工程翼(岸)墻混凝土施工方案探討

楊 霞 牛廣偉 郭相軍

(安陽市河道管理處 455009)

1 工程概況

洹河于曹閘工程位于洹河干流上,京港澳高速公路橋下游約180m處。工程等級為Ⅱ等,設計洪水標準為50年一遇(過閘流量2300m3/s)設計,設計蓄水位69.74m,設計蓄水深7.9m。共布置7孔,單孔凈寬10m,采用雙扉式閘門,液壓啟閉。于曹閘為開敞式水閘,主要由上游防護段、閘室及下游防護段組成,共長125m。

于曹閘左右兩岸翼(岸)墻采用C25鋼筋混凝土扶臂式擋土墻結構,底板厚1m,墻厚0.6m,扶臂厚0.4~0.5m,翼墻頂高程70.24m,墻高8.1~8.4m。與上、下游河道護坡采用圓弧形翼墻連接。

2 翼(岸)墻底板、翼(岸)墻主要施工順序

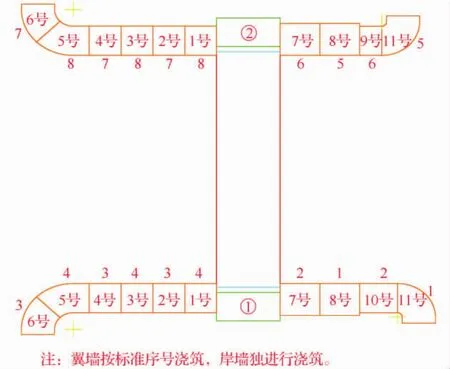

根據施工現場實際情況及工程工期總體安排,按照于曹閘工程設計,將于曹閘工程上游翼墻分6塊,1~6號翼墻左右岸對稱布置;下游翼墻分4塊,消力池7~8號翼墻對稱布置;9號翼墻在左岸;10號翼墻在右岸;11號翼墻左右岸對稱布置。閘室岸墻左右岸對稱布置。在翼(岸)墻施工中按先底板、后翼(岸)墻及扶臂的順序,采取隔塊跳倉澆筑進行。

翼墻、岸墻隔塊跳倉澆筑如圖1所示:

圖1 翼墻、岸墻隔塊跳倉澆筑示意圖

3 翼(岸)墻鋼筋工程施工

3.1 鋼筋加工制作

進場鋼筋經檢驗合格后,根據施工圖紙中的鋼筋表開始下料和加工制作,鋼筋的制作質量必須符合設計要求和規范的規定。鋼筋在廠內或現場加工,φ16以上鋼筋采用剝肋滾軋直螺紋連接,φ14以下的鋼筋接頭可采用綁扎接頭。連接前,應將鋼筋的接頭連接范圍內的浮銹、漆污、油漬等清除干凈。進行鋼筋連接的操作人員,應經崗前培訓并取得上崗證后方可作業。鋼筋加工制作后應進行取樣試驗,經檢驗合格才能成批連接接頭。連接后的鋼筋均應進行外觀檢查并符合規范要求。

3.2 鋼筋綁扎安裝

翼墻鋼筋在綁扎安裝前,在底板混凝土墊層面上彈線定出鋼筋位置及間距,將在鋼筋加工場加工制作的鋼筋用塔吊及人工運到鋼筋架立現場。每塊底板鋼筋一次綁扎完成。墻體厚度不小于450mm部分的鋼筋一次綁扎完成,小于450mm部分的鋼筋單獨一次綁扎完成;岸墻鋼筋綁扎一次完成。用φ16的鋼筋焊接成“A”字形架力筋按1.5m的間距條形布置架立底板上層鋼筋,在綁扎安裝遇止水時鋼筋應繞開或折斷,不得扎壞止水。

鋼筋保護層用預制好的同標號水泥砂漿塊墊在鋼筋與模板之間,所有水泥砂漿墊塊相互錯開,均勻分散布置,并將埋設的綁絲與鋼筋綁扎牢固,確保保護層位置準確。

4 翼(岸)墻模板工程施工方案

本工程模板以鋼模板為主,木模為鋪。鋼模主要用在混凝土的異形部位及翼(岸)墻兩邊側面。安裝止水部位用木模。翼(岸)墻用的大塊鋼模板,由模板生產廠家制作,廠家現場指導安裝。翼(岸)墻模板在混凝土澆筑過程中受混凝土側壓力影響,其側壓力主要靠拉條對拉固定,模板用φ16mm的對拉絲對拉固定,控制墻體厚度,對拉絲布置間距和排距為1m×0.6m。具體縱橫間距,根據各部受力情況增加拉條根數。

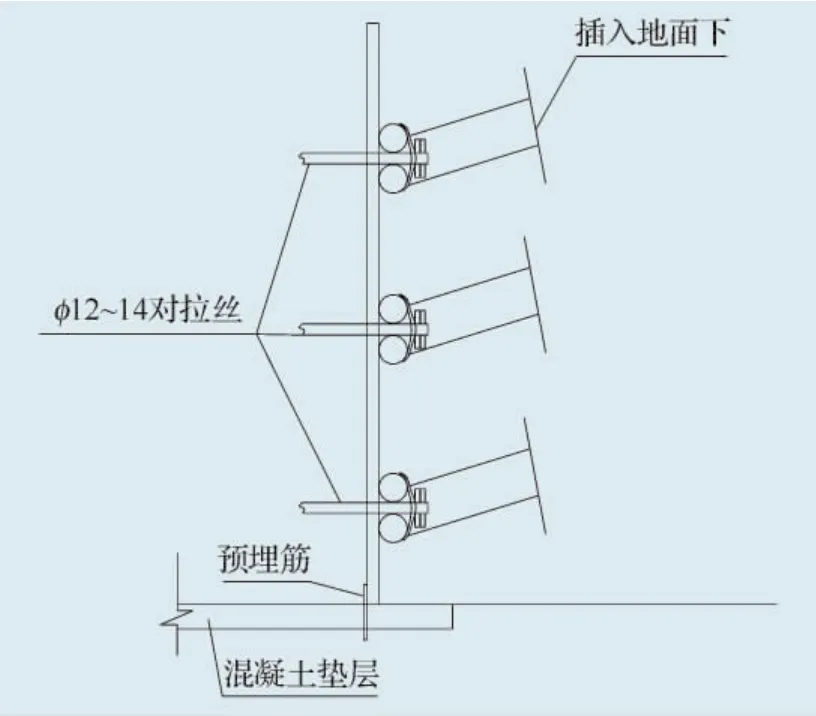

4.1 翼(岸)墻基礎模板安裝方案

a.翼墻基礎模板安裝前應提前在墊層上預埋一部分鋼筋,按間距500mm插入墊層下不小于10mm外進行預留,確保模板根部到位。

b.模板制作完成后,開始進行模板鉆孔,孔徑為12~14mm,共三排上、中、下排孔,橫向距40~50cm,縱向距離下孔距墊層10~15cm,上孔距基礎上平10~15cm,中孔偏模板下部布置模板時間距不大于12cm,然后每孔護橫向兩根φ50mm鋼管或采用其他材料(異形段)代替,隨后上、下孔位處外頂斜桿采用φ50mm鋼管(見圖2)。

圖2 底板模板支設斷面圖

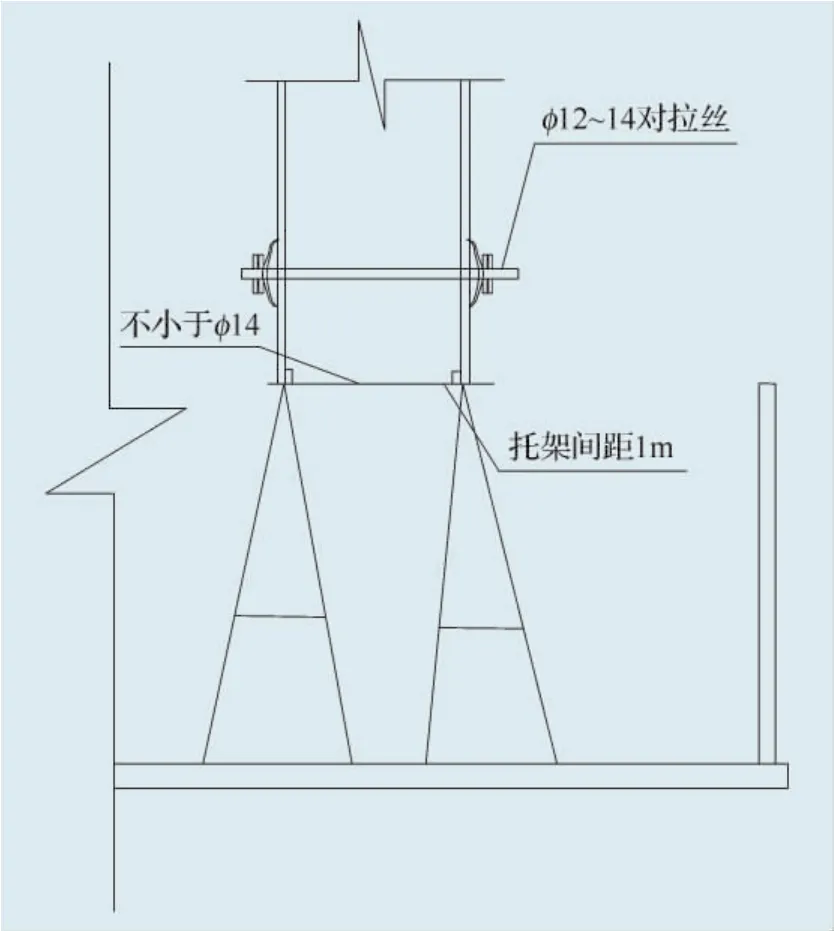

c.外幫校正到位后,墻體部分以底板上平0.3~0.5m高懸幫,懸幫底部采用不小于φ14的鋼筋作為托架,中間采用對拉絲保證墻斷面尺寸,采用木方進行定位固定,確保墻體后期質量,異形基礎除外(見圖3)。

圖3 擋土墻懸邦模板支設斷面圖

4.2 翼(岸)墻模板安裝方案

a.上游連接段與海漫段下游翼墻部分為圓弧段,消力池翼墻臨水面墻高9.9m,其他翼墻臨水面墻高8.4m,臨水面翼墻混凝土斷面均為0.6m厚,翼墻背水面扶壁除岸墻為0.5m厚,其他均為0.4m厚。

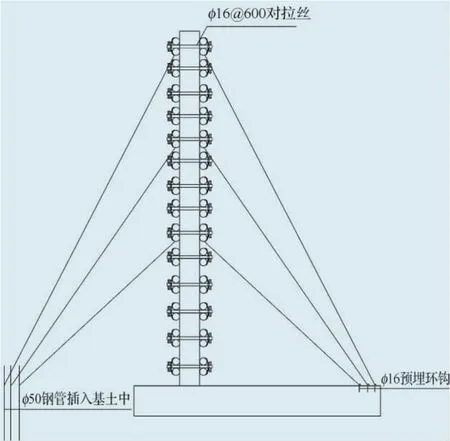

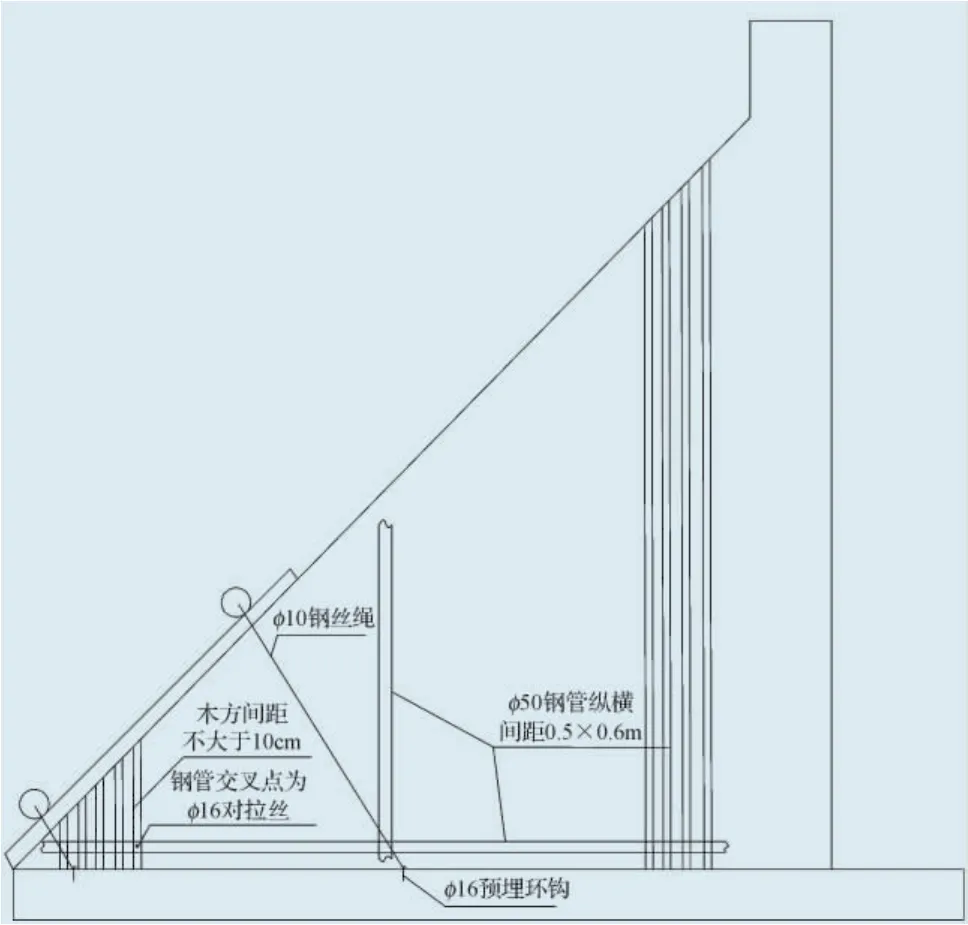

b.上游連接段45°、下游海漫段90°圓弧、鋪蓋段翼墻模板采用定型模板上下游圓弧段各一套,鋪蓋翼墻段兩套按定型鋼模一次支設一倉澆筑完成。起步對拉絲距混凝土面高差控制在0.2m以下;4m以下對拉絲橫向間距為0.6m,縱向間距為0.45m;4m以上采用的對拉絲橫向間距為0.6m,縱向間距為0.9m。對拉絲均采用φ16螺紋絲,上游均為水工專用絲,下游穿PVC管。定型模板外側為縱橫2寸雙排鋼管,內撐采用φ14鋼筋保證斷面尺寸、混凝土斷面、臨水面模板的穩定性采用φ10鋼絲繩進行對拉,分為3m、5m、8m三層,背水面固定在預埋底板上的預埋環鉤上(環鉤直徑不大于16mm)。詳見圖4。

圖4 翼墻模板支設布置

c.背水面扶壁模板采用1.5cm木膠板,豎向為4cm×9cm木方,間距不大于10cm,橫向采用2寸鋼管對拉絲,間距縱橫不大于0.5m×0.6m,扶壁斜坡上口采用每1.5m蓋一塊木膠板,用2寸鋼管壓在木方上,固定在腳手架上,然后壓桿兩端采用直徑不大于12mm的鋼絲繩配拉絲固定,隨澆筑混凝土面的升高逐步加蓋板。詳見圖5。

圖5 扶壁模板支設布置

在混凝土澆筑過程中,應設置專人負責經常檢查,調整模板的形狀及位置,對承重模板和側模的支架,應加強檢查、維護,模板如有變形走樣,應立即采取補救整改措施,直至停止澆筑。

5 混凝土澆筑主要施工方案

于閘工程翼(岸)墻混凝土澆筑量大,對混凝土原材料質量進行認真嚴格的控制是保證該工程質量的一個重要基礎。

為改善混凝土性能,提高混凝土質量,合理降低水泥用量,決定在混凝土拌和物中摻DHG引氣高效減水劑,并且,通過試驗和綜合分析比較確定采用減水劑的摻量為0.8%。混凝土坍落度為150mm,在施工現場應嚴格控制在要求范圍之內,以保證混凝土拌和物質量。

5.1 基礎混凝土澆筑方案

a.混凝土施工前首先檢查原材料、機械是否滿足施工工作量的需求,確保坍落度控制在15~16cm以滿足泵送要求。

b.混凝土用混凝土運輸車由商品混凝土生產廠運輸至施工現場。混凝土現場運輸方面根據現場實際情況,采用兩套方案,在條件允許情況下采用汽車泵運送,如條件不允許采用輸送泵運輸塔吊配合,以上兩種方案均能滿足施工需求。如采用輸送泵運輸塔吊配合的方案,輸送泵每小時運送混凝土25~30m3,按分層400mm厚澆筑3塊(面積在80m2左右),最長時間為1.5h,經試驗,C25W4F100混凝土的現在氣溫(20~30℃時)初凝時間大約為3.5h,完全可以滿足施工要求。

c.開倉前應首先灑水濕潤,隨后從一端開始分層澆筑,采用臺階法澆筑,每層厚度400mm;混凝土澆筑保證連續進行,如因故中止且超過允許間歇時間,再次澆筑前混凝土面按施工縫進行處理。先將初凝混凝土面上浮漿清除,再進行鑿毛,用水沖洗干凈,再次澆筑前先在混凝土面上鋪筑一層1~2cm厚的同標號水泥砂漿。振搗工在開倉澆筑前,首先檢查振動棒電機是否倒轉,下線電纜是否能滿足澆筑使用,三級配電箱觸電保護器是否正常;檢查止水部位鋼筋位置,澆筑時保證止水周圍混凝土密實。混凝土振搗采用100mm插入式振動棒,每倉按4根配備,振搗次序采用梅花形和方格形,振搗時間應以不再顯著下沉、不出現氣泡、開始泛漿時為準。振動棒移動距離不超過其有效半徑的1.5倍,并插入下層混凝土5~10cm,順序依次,方向一致,以保證上下層混凝土結合,避免漏振。振搗施工時不能觸動鋼筋及模板,振動棒振搗后,混凝土初凝前再用平板振搗器復振。無法使用振動器的部位,輔以人工搗實。混凝土成面采用磨面機和手工鐵模配合進行施工,成面二次成活。

5.2 翼(岸)墻混凝土澆筑方案

a.上、下游兩岸翼(岸)墻臨水混凝土斷面厚度為0.6m,墻高8.4~9.9m。下游消力池段臨水混凝土墻內設φ75PVC透水管,加上固定模板斷面的對拉絲,根據相關規范規定要求混凝土落差高度不得超過2m。因此在混凝土澆筑時采用多根導管輸送混凝土,導管直徑30cm,導管間距不超2m,導管放置距澆筑底部2m高。混凝土振搗采用12m長,直徑5cm振動棒進行振搗;開倉前振搗工預先把振動棒放到開倉底部開始下料。進行分層澆筑,每層高度不超0.4m,橫向插棒距離不超0.3m。每倉振動棒不少于3根,交替退進每倉設不少于兩人看護模板。

b.兩岸翼(岸)墻扶臂墻澆筑時,振搗工必須控制好下棒角度。確保不夾棒,不漏振。嚴格控制混凝土面的高度,確保內外混凝土面的一致性。同時在振搗上層混凝土時,要在下層混凝土初凝之前進行。振搗上層混凝土時,振搗棒插入下層混凝土中5cm左右,以消除兩層之間的接縫。對于拌和物不能直接到達的邊、角等部位,采用人工平倉、搗實。在振搗過程中,將振動棒上下略為抽動,以使上下振搗均勻,每一插點要掌握好振搗時間,以混凝土表面不再顯著下沉、不再出現氣泡、表面泛出灰漿為準。同時在振搗中要盡量避免碰撞鋼筋、預埋件等。

c.混凝土澆筑至橡膠止水帶底部時,用鋼筋鉤將橡膠止水帶鉤起,用推板向橡膠止水帶下方靠近模板處平料,混凝土密實后將橡膠止水帶放下。橡膠止水帶與紫銅片之間的混凝土澆筑時用推板向橡膠止水帶與紫銅片之間推料,為了將混凝土中的空氣擠出,混凝土密實與推料需反復進行。止水設施處混凝土澆筑時,橡膠止水帶下方作為混凝土澆筑分層處,橡膠止水帶與紫銅片止水之間作為一層澆筑。止水設施處的混凝土密實,尤其是水平止水與垂直止水相交處,采用木錘輕輕敲擊外側下部模板,使混凝土充分密實。

5.3 翼(岸)墻混凝土的養護

上、下游兩岸翼(岸)墻平面混凝土采用覆蓋濕棉布,立面采用DH10養護劑以保證混凝土的強度。測溫孔采用φ50PVC管離底板邊2m處設置,每塊底板上設置6根測溫孔,澆筑完成前7天,每4h測量一次溫度,內外溫差如超過25℃,要采取一定的措施進行降溫,比如:架立遮陽棚、表面蓄水等方法。