GJ-6型軌道檢測系統的設計與研制

魏世斌,李 穎,趙延峰,陳春雷

(中國鐵道科學研究院 基礎設施檢測研究所,北京 100081)

1 軌道檢測系統發展概述

軌道檢測系統為提高軌道的平順性、保證列車運行的安全和舒適發揮了重要作用。軌道檢測技術一直在不斷地改進之中[1],隨著線路提速和高速鐵路的快速發展,設計和研制了新一代的軌道檢測系統——GJ-6型軌道檢測系統。

20世紀70年代以來,歐、美、日等許多發達國家相繼研究各種先進的軌道檢測技術[2],采用了新的測量原理,研制出應用現代高新技術的軌檢車,提高了檢測精度和速度,增加了檢測功能。

1999年由中國鐵道科學研究院研制開發了GJ-4型檢測系統[3],基于慣性基準測量原理,在車體、構架和懸掛于軸向的檢測梁上安裝多個傳感器,把測得的信號合成各項軌道幾何參數,屬于捷聯式檢測系統[4]。最高檢測速度為160 km/h。在鐵路逐步提速的過程中,GJ-4型軌檢車發揮了非常重要的作用,但隨著運行速度的進一步提高,GJ-4型軌檢車的缺點明顯地暴露出來:其軸箱式的檢測梁在速度較高時受到劇烈的振動和沖擊,容易出現疲勞損傷,故障越來越多,存在安全隱患[5]。

GJ-5型是我國在引進國外先進技術的基礎上,系統采用慣性基準法和激光攝像技術研制開發的適合國內鐵路使用的檢測設備,是由斷面輪廓圖像的測量獲得軌距和軌向測量值的[6]。

新研制的GJ-6型軌道檢測系統摒棄了不安全的懸掛方式,去掉了伺服機構等移動部件,采用激光攝像式的軌道檢測技術,克服了陽光干擾,采用數字圖像技術提高了檢測精度,同時探索出新的標定方法,采用實時控制技術進行精確控制和測量,實現了里程精確定位。

2 GJ-6型軌道檢測系統設計方案

GJ-6型軌道檢測系統檢測項目為:基本軌道幾何項目(軌距、左高低、右高低、左軌向、右軌向、水平、三角坑)、車體的響應(車體橫向加速度、車體垂向加速度)和輔助性評判指標(軌道質量指數、軌距變化率、曲率變化率、車體橫向加速度變化率)。軌向、高低項目還包含了截止波長為120 m的長波不平順。

GJ-6型軌道檢測系統的檢測原理和方法:使用激光攝像系統測量鋼軌相對于檢測梁的橫向和縱向位移;使用加速度計、陀螺、位移計等多種傳感器測量車體和檢測梁的姿態變化。將需要檢測的位移、速度、加速度等的物理量轉換為相應的電模擬信號,通過信號轉接及監視單元輸入到信號處理單元。信號處理單元將信號放大和模擬濾波處理后,再經過信號轉接及監視單元輸入到數據采集和處理計算機。該計算機對輸入模擬信號進行A/D模數轉換、存儲、數字濾波、修正以及補償處理,然后經過綜合運算、合成得到所需軌道幾何參數,并在其顯示器上實時顯示軌道幾何波形圖。另外,軌道幾何狀態參數通過網絡傳輸給數據應用計算機,由該計算機將軌道幾何參數及超限數據存放到數據庫中,同時顯示軌道幾何波形,或顯示超限數據并可對超限數據進行編輯。最后,可由網絡打印機打印出軌道幾何參數的超限數據報表或波形圖。傳感器布置及軌道幾何參數主要項目檢測方法如下。

2.1 傳感器布置

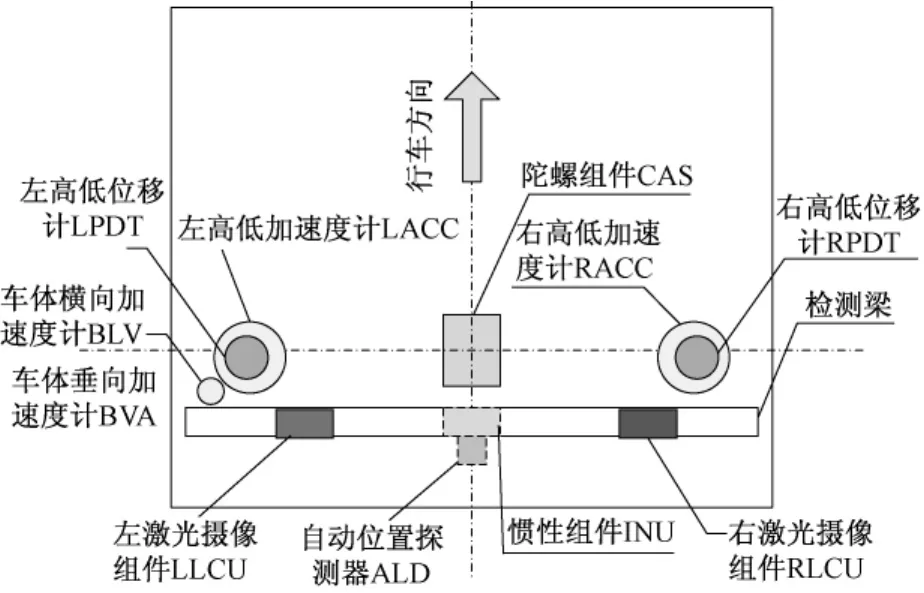

軌道幾何檢測系統傳感器在車輛上的安裝位置示意圖如圖1所示,主要傳感器見表1。車體底板上安裝有 1,2,5,6,7,11,12,13,14 共 9 個傳感器。車體與構架間安裝有8,9,10共3個傳感器,車體尾部轉向架上安裝有17共1個傳感器,車體尾部橫向檢測梁上安裝有15,16共2個傳感器及18~23的慣性組件。

圖1 傳感器安裝示意

表1 主要傳感器

2.2 軌距

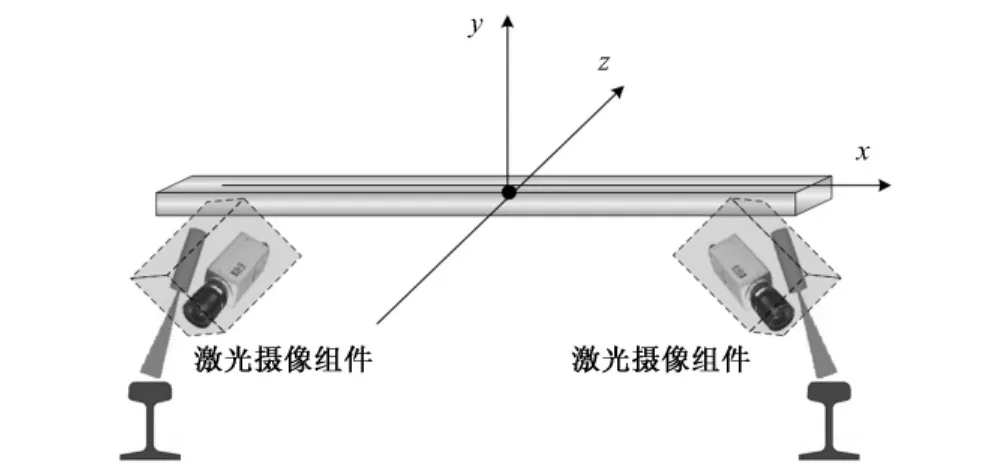

軌距是鋼軌軌頭部踏面下16 mm范圍內兩股鋼軌工作邊之間的最小距離。測量軌距的主要器件是激光攝像組件,如圖2所示。

圖2 軌距測量示意

激光攝像組件主要包含激光器、攝像機、溫控系統、光學系統等關鍵部件。建立如圖2所示的坐標系,則可以推導出鋼軌輪廓上的任意一點的坐標(x,y)與其在圖像中的像點坐標(u,v)的對應關系可表示為

參數 a1,a2,a3,b1,b2,b3,c1,c2為視覺測量系統參數,通過標定獲取。

通過對視覺圖像的處理,得到鋼軌輪廓,進而可以得到鋼軌相對于測量坐標系的橫向、垂向位移。由兩根鋼軌的橫向位移合成軌距。橫向位移和垂向位移分別是測量軌向和高低的重要分量。

2.3 水平(超高)

超高是軌道同一橫截面上左右軌頂面相對所在水平面的高度差。水平是軌道同一橫截面上左右軌頂面相對所在水平面的高度差,但不含曲線上按規定設置的超高值及超高順坡量。由慣性組件的輸出量或CAS及位移傳感器的輸出量計算測得。

采用加速度自動補償系統測量軌道的水平和超高。測量水平的傳感器主要有傾角計和滾動陀螺,用于測量車體的滾動角。安裝在檢測梁上的慣性組件用于測量檢測梁的運動姿態。另有檢測梁相對于鋼軌位置的激光攝像組件和測量車體相對于構架位置變化的光電位移傳感器,可以測量車體、構架、軌道相對位置的變化。

車輛運行過程中,測量車體、檢測梁姿態時,考慮了離心加速度、搖頭加速度、滾動加速度、橫向水平位移產生的加速度等因素的修正補償,保證了測量精度。

2.4 高低

鋼軌頂面沿延長方向的垂向凹凸不平順,由垂向加速度計、垂向位移和滾動速率陀螺儀來測得。垂向加速度計和滾動陀螺測量車體和鋼軌水平(垂向光點)之間的關系。

高低和軌向使用慣性基準法的檢測原理相同。以高低為例,主要傳感器為加速度計,其信號經二階模擬濾波器濾波,計算機采樣后經解偏濾波器解偏消除低頻分量,再由數字濾波器處理后輸出為高低短弦中支距(SMCO)值。

由于其值受到了車體滾動、搖頭、離心及重力加速度的影響,因此由水平、曲率測量系統中提供的信息進行修正或補償。修正了的加速度SMCO信號經處理得到位移SMCO信號,再與視覺測量法測得的位移信號一起計算出的相應SMCO信號結合,分別得到左右軌的高低信號。

2.5 軌向

在鋼軌內側,軌距點沿軌道延長方向的橫向凹凸不平順,由激光攝像組件及慣性組件的輸出計算測得。軌向的濾波原理與高低相同。

2.6 車體加速度

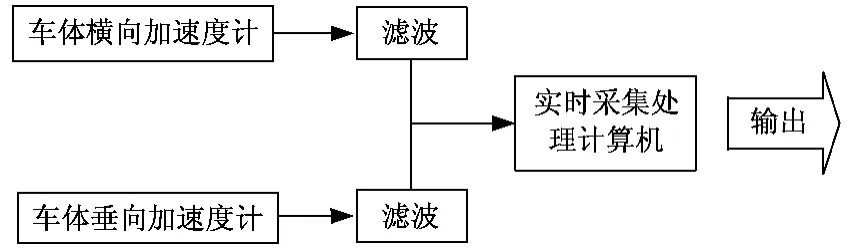

包括車體橫向和垂向振動加速度。車體振動加速度測量要求加速度傳感器安置在車體底板上,距車體縱向中心線1 m,車輛尾部靠近第4位軸處。

采用石英撓性伺服加速度計測量車體響應。先對車體振動加速度進行模擬濾波,使得信號在合適的頻率范圍內。然后進行數字化處理,并按相關標準判別和輸出。車體響應信號處理流程如圖3。

圖3 車體響應檢測流程

2.7 射頻識別定位技術

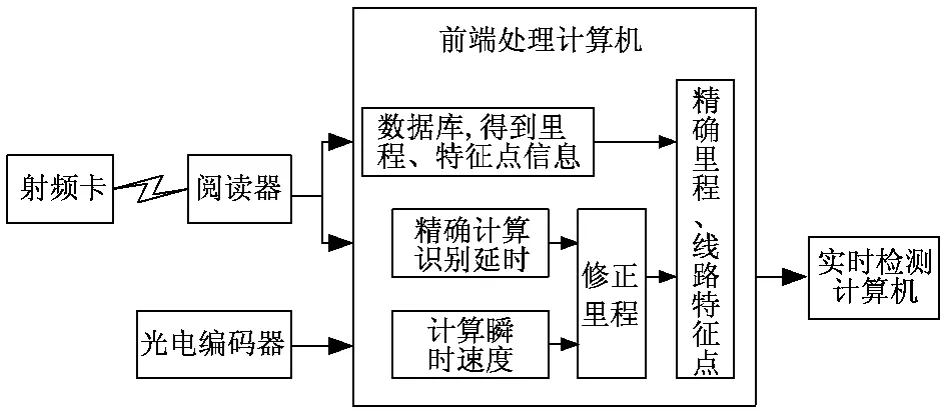

GJ-6型軌檢車的里程定位系統采用RFID,即射頻識別技術,并輔以高精度光電編碼器進行修正,實現線路特征點的精確定位。具體實現方法如下:在需要識別的地面線路特征點預設工業級高速射頻卡,每一個射頻卡都有一個全球唯一的卡號;在軌檢車上安裝高速閱讀器,當列車以一定速度通過射頻卡時,識別出射頻卡的卡號,將這個卡號與數據庫中的信息進行比對,識別出卡號對應的里程信息和線路特征點信息,并將此信息發送到軌道幾何檢測系統中進行存儲、顯示。同時為了達到精確定位的目的,采用高精度的軸頭光電編碼器,精確計算列車行駛速度,結合系統延時,對RFID定位系統進行修正。系統示意圖如圖4。

圖4 RFID精確定位流程

3 GJ-6型軌道檢測系統的研制

3.1 檢測梁設計制作

檢測梁是軌道檢測系統與轉向架連接的基礎部件。檢測梁功能是為檢測車上軌道檢測設備激光器、攝像機組件、ALD傳感器及軌向加速度計提供安裝接口,并對安裝在梁上的檢測設備提供保護作用。

整套檢測梁包括以下幾部分:底座、吊臂、檢測梁梁體、檢測設備安裝座、檢測設備保護罩、線纜安裝和安全支座。根據轉向架不同結構,檢測梁可懸掛在轉向架構架中部或端部。

為保證設計結構安全可靠,做了一下分析計算:對檢測梁及安裝檢測梁后的構架的結構強度進行了仿真計算分析;進行了動力學性能的仿真計算分析。結果說明,設計符合《高速動車組整車試驗規范》等有關規定的要求。

檢測梁的設計還考慮了如下措施:

1)防脫落措施。主梁端部焊接有安全吊,安全吊上部伸到了吊臂托板的上方,檢測梁組成與吊臂組成之間是通過螺栓連接的,該安全吊的作用是可以在螺栓失效的情況下防止主梁跌落到軌道上。

2)防松動措施。有螺母的螺紋連接全部使用防松螺母及彈簧墊圈,關鍵螺紋連接使用螺紋鎖固膠,緊固件(除鋼絲螺套)一次性使用。

3)激光器和攝像機在自帶防護罩之外,另設置了一套具有防水防塵防外物擊打的防護罩。

4)嚴格遵守了檢測梁的制造工藝。對于每種新式檢測梁都進行動應力監測,并進行疲勞壽命分析,按照分析結果進行壽命管理。

3.2 傳感器安裝

軌道檢測設備主要包括以下4類:機柜(包括機柜內設備)、檢測梁(包括檢測梁上的傳感器)、線纜和傳感器。

除激光攝像組件和慣性組件安裝在檢測梁上外,其它傳感器都安裝在車體上。車體上傳感器主要有位移計和加速度計,加速度計安裝采用了專門設計的加速度計安裝適配器與車體裝配,該盒體為鋁合金材質,內設絕緣層,用高強度螺栓固定,設緊固防松措施,盒體具有抗沖擊、絕緣、防塵、防水和電磁屏蔽的功能;位移計也采用高強螺栓和防松膠緊密固定在車體上。

3.3 機柜設備布置

機柜內有軌檢系統服務器、實時處理計算機、軌距計算機A、軌距計算機 B、編輯計算機、交換機、KVM切換器和慣性組件電源。另一機柜內有信號發生器、示波器、SCU信號處理機箱、激光及攝像機電源、系統電源機箱和機柜下部安裝的陀螺組件。詳細安裝位置見圖5。

圖5 軌檢設備布置

機柜內設備在左上角位置有設備標識牌。標牌內容包括設備編號、設備名稱、型號/規格和生產日期。

3.4 線纜布置

GJ-6型軌道檢測系統機柜后方安裝理線器,后方左右兩側安裝縱向走線槽,保證機箱固定件或托盤與走線槽無干涉,如圖6所示。機柜后方走線強電和弱電線纜分別走機柜不同的兩側。機柜后方配橫線理線架。

車內線纜需鋪設在線槽之內,要求扎帶緊固,橡膠墊保護。陀螺平臺在機柜內部,可直接上線至機柜內設備。車外線纜需鋪設在車下線槽之內,要求扎帶緊固,用護管保護。

4 GJ-6型軌道檢測系統的應用

GJ-6型軌道檢測系統在集通鐵路檢測車WX090080以及 CRH380A-001、CRH380B-002、CRH2-150C、CRH2-061C、CRH2-010A等綜合檢測列車上得到應用和檢驗,CRH380B-002最高檢測速度已達400 km/h,經過試驗驗證,GJ-6型軌道檢測系統在準確性、重復性、一致性、檢測梁安全性等方面都滿足技術指標和參考標準,必將在高速綜合檢測列車和其他普通軌檢車上得到廣泛應用。

[1] 趙國堂.軌檢車技術現狀與發展[M].北京:中國鐵道出版社,2001.

[2] 鐵道部基礎設施檢測中心.國際綜合檢測技術匯編[Z].北京:中國鐵道科學研究院,2005.

[3] 李志隆.GJ-4 型軌檢車研制成功[J].鐵道建筑,1999(6):2.

[4] 徐旭宇,魏世斌,夏亮光,等.GJ-4型軌檢車的檢測系統[J].鐵道建筑,2000(3):33-35.

[5] 中華人民共和國鐵道部.工機[1997]27號 關于加強軌檢車軌距吊梁檢修管理工作的通知[S].北京:中國鐵道出版社,1997.

[6] 趙鋼,劉維楨,陳東生,等.GJ-5型軌檢車軟件的自主開發[J].鐵道建筑,2004(12):45-46.