基于虛擬樣機技術的滾滑軸承動力學仿真分析

盧黎明,龔賀師,熊國良,馬冰冰

(華東交通大學 機電工程學院, 南昌 330013)

軸承是機械裝備中的重要基礎件,在生產實踐中使用十分廣泛。然而在一些低速重載工作環境中,軸承的疲勞磨損問題十分嚴重[1],為此在文獻[2]研究的基礎上進行了深入研究,設計了一種滾滑軸承[3],其主要由外圈、滾子、滑塊和內圈組成。有關滾滑軸承的一些性能,如運動平穩性,在受力運轉過程中滾子和滑塊的受力情況等亟待確定。

針對滾滑軸承的受力運動情況,運用Pro/E軟件進行滾滑軸承三維實體建模,然后利用虛擬樣機技術的ADMAS虛擬樣機分析軟件進行滾滑軸承運動學和動力學動態仿真,分析研究滾滑軸承的運動平穩性和其元件的受力情況,為滾滑軸承的進一步深入研究和實際使用提供理論依據。

1 虛擬樣機技術

虛擬樣機技術是一門綜合多學科的技術,其核心部分是多體系運動學與動力建模理論及其技術實現。它是在產品設計開發過程中,將分散的零部件設計和分析技術揉合在一起,在計算機上建造出產品的整體模型,并針對該產品在投入使用后的各種工況進行仿真分析,預測產品的整體性能,進而改進產品設計、提高產品性能的一種新技術[4-5]。

虛擬樣機通常包括3個主要模塊:(1) 3D立體模塊,具備完善的物理模型描述能力;(2)人際交互模塊,虛擬樣機技術以虛擬現實技術為基礎,實現產品模型的逼真顯示、動畫仿真和人機交互;(3)測試評估模塊,產品模型分析和評價是虛擬樣機技術的核心,主要包括產品可制造性分析和產品性能評價,例如產品幾何形狀、空間布局、結構學分析、動力學分析、可加工性分析、可裝配性分析及可維護性分析等等。

2 滾滑軸承的建模與仿真

2.1 幾何模型的建立

滾滑軸承由內圈、外圈、圓柱滾子和滑塊組成,結構參數為:軸承內徑38.35 mm,軸承外徑77.8 mm,軸承寬度23 mm,滾子直徑11.9 mm,滾子長度28.6 mm,滑塊高度11.9 mm,滑塊中心弧長28.4 mm,滑塊寬度21.05 mm,滑塊外弧直徑62.14 mm,滑塊內弧直徑57.77 mm,滾子數6個,滑塊數6個。通過這些結構參數的設定,滑塊可承擔大部分載荷,能降低滾子與套圈的接觸應力;滑塊與滾子為相隔分布,這樣內、外圈上的滑動摩擦是間斷性的,散熱性好。

根據上述條件,運用Pro/E軟件進行建模,得到滾滑軸承的立體模型如圖1所示。

2.2 虛擬樣機的建立

將在Pro/E中建好的模型另存為x_t格式,然后導入ADAMS中,由于導入ADAMS中的幾何模型為曲面模型,故須對其進行實體化。假定滾滑軸承材料為45#鋼,外圈與大地采用固定副連接,這樣可以使外圈固定不動;內圈采用轉動副連接,并且對其賦予恒定轉速;施加于內圈上的載荷為恒定載荷。由于滾子、滑塊、內圈和外圈之間在運動時會產生碰撞,利用 ADAMS 軟件中的三維實體接觸類型solid to solid 選項來定義它們的碰撞力。將Pro/E中建好的模型及上述條件導入ADAMS中,得到滾滑軸承虛擬樣機如圖2所示。

圖1 滾滑軸承立體模型

2.3 動態仿真

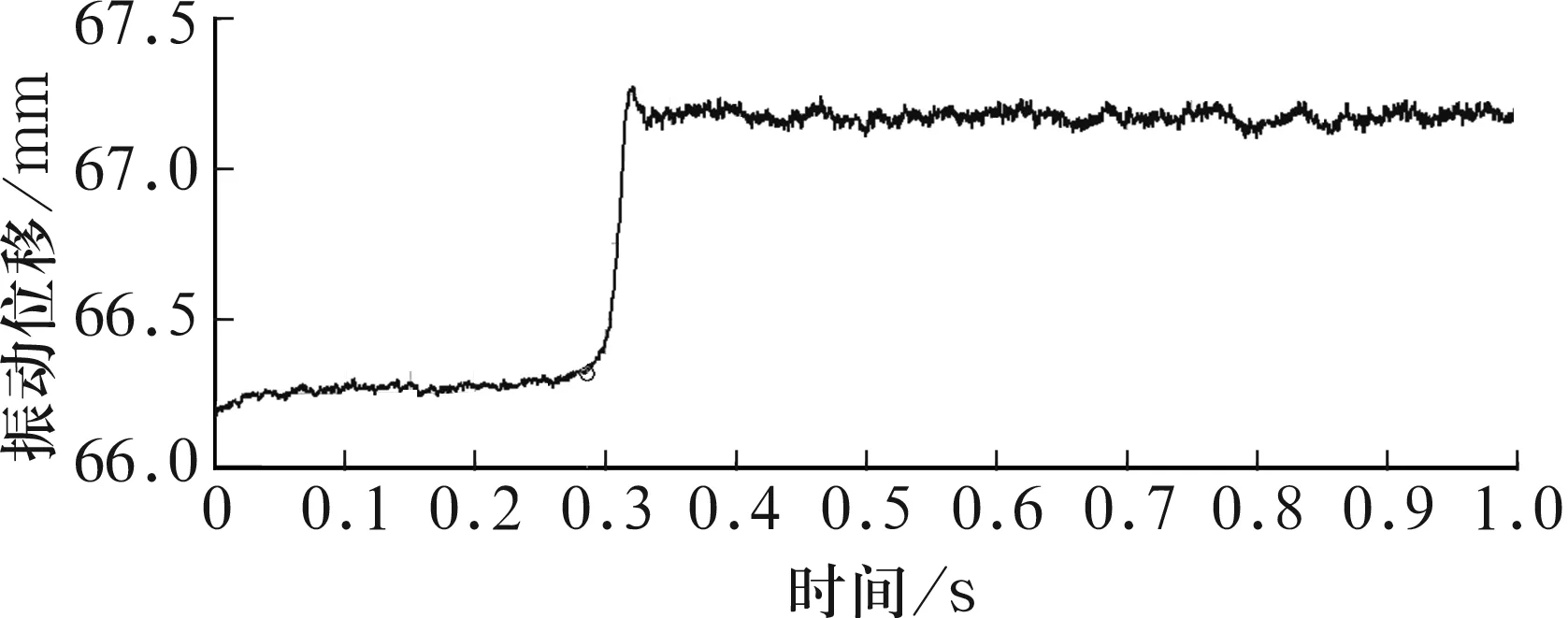

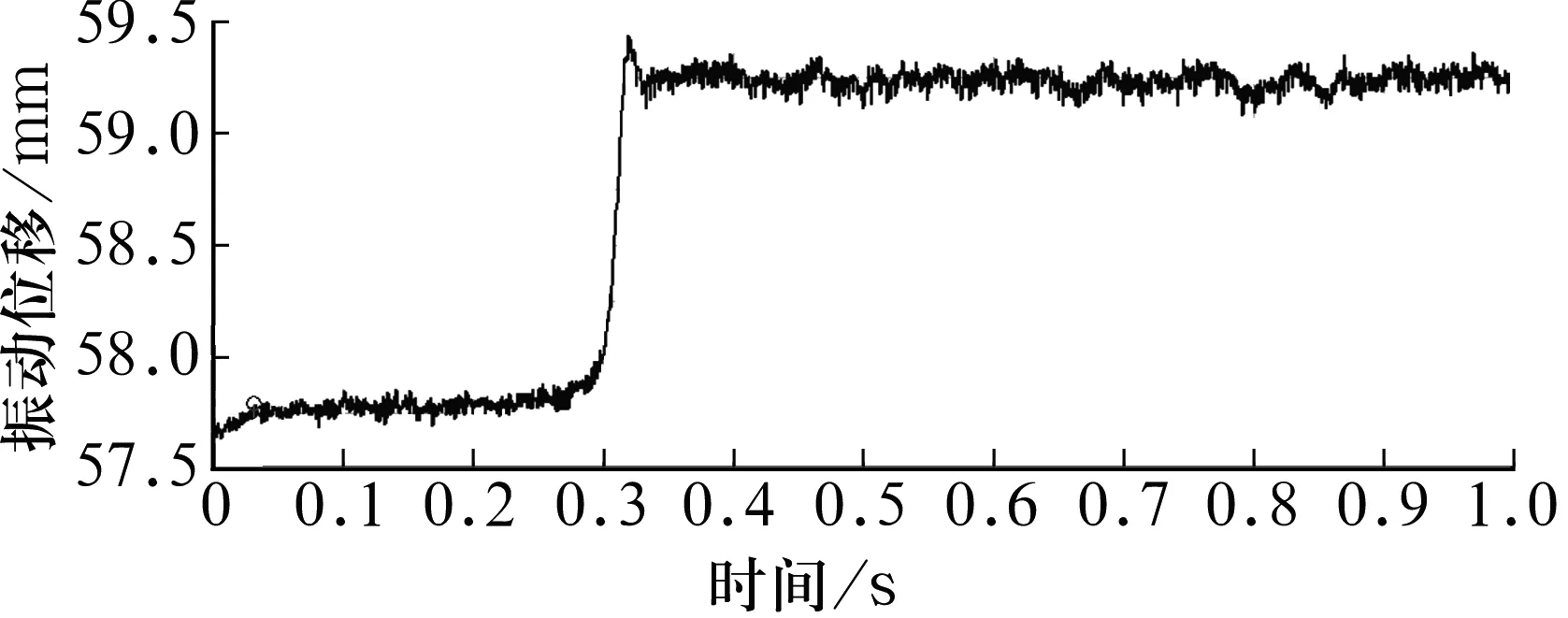

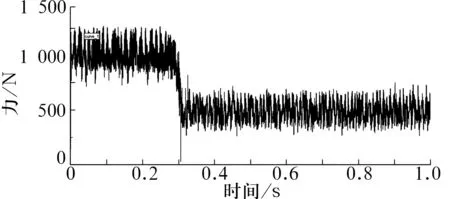

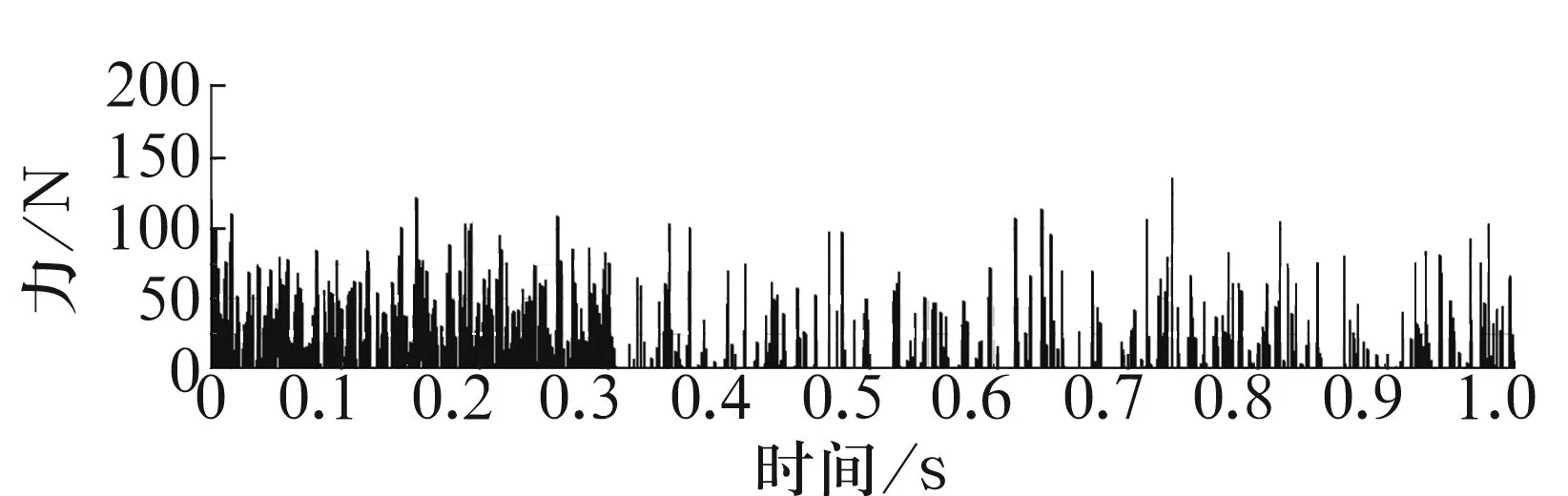

在上述滾滑軸承虛擬樣機的基礎上,設定滾滑軸承的轉速為1 400 r/min,軸承內圈受到的恒定載荷為1 000 N,代入ADAMS 軟件進行滾滑軸承的運動學和動力學仿真,可得滑塊隨時間的振動位移如圖3所示,滾子隨時間的振動位移如圖4所示,滑塊隨時間的受力情況如圖5所示,滾子隨時間的受力情況如圖6所示。

圖2 導入ADAMS中的滾滑軸承

圖3 滑塊的振動位移

圖4 滾子的振動位移

圖5 滑塊的受力情況

圖6 滾子的受力情況

3 仿真結果分析

由圖3及圖4可知,在0~ 0.3 s,滾子和滑塊并未隨內圈的轉動而轉動,其原因是摩擦力影響,在0.3 s后,克服了摩擦力開始隨內圈的轉動而轉動,這符合滾滑軸承的實際轉動情況。另外,從圖中還可以看出滾子和滑塊上下振動幅度較小,振幅在0.5 mm左右,由此可知:滾滑軸承運行比較平穩,能有效避免產生大量的熱量和噪聲。

由圖5可知,當滑塊處于最底端,滾滑軸承剛啟動時,滑塊平均受力1 000 N,圖中波形比較穩定,沒有出現較大的波動,隨著滑塊位置的上升,其受力逐漸減少,最后穩定在500 N左右,符合實際情況。由圖6可知,滾子平均受力50 N,滾子受到的力遠遠小于滑塊受到的力。由此可以看出,滾滑軸承受力部分主要是由滑塊承擔,這樣可有效減小滾子的接觸應力,與設計初衷很吻合。

4 結論

(1)滑塊承擔了主要的載荷,滾子受到的載荷則相對較小,滾子與內、外圈間的接觸應力減小,從而在相同條件下滾滑軸承比滾動軸承具有更長的使用壽命,符合設計初衷。

(2)滾子和滑塊的相對振動幅度較小,滾滑軸承具有滾動軸承同樣的平穩工作性能。