筒式水導軸承瓦溫度偏高的分析與處理

郭江

(中國水利水電第十工程局有限公司機電安裝分局,四川都江堰 611830)

1 概述

某水電站位于四川省康定縣境內的大渡河支流上,裝機容量2×48 MW。發電機為懸垂式密閉循環空氣冷卻同步發電機,型號:SF48-14/4650;水輪機為立軸、水斗沖擊式,型號為:CJA237-L-215/6×16.5。主機設備廠家:昆明水輪發電機廠。

推力軸承為聚四氟乙稀塑料瓦,上導和下導為巴氏合金分塊瓦。

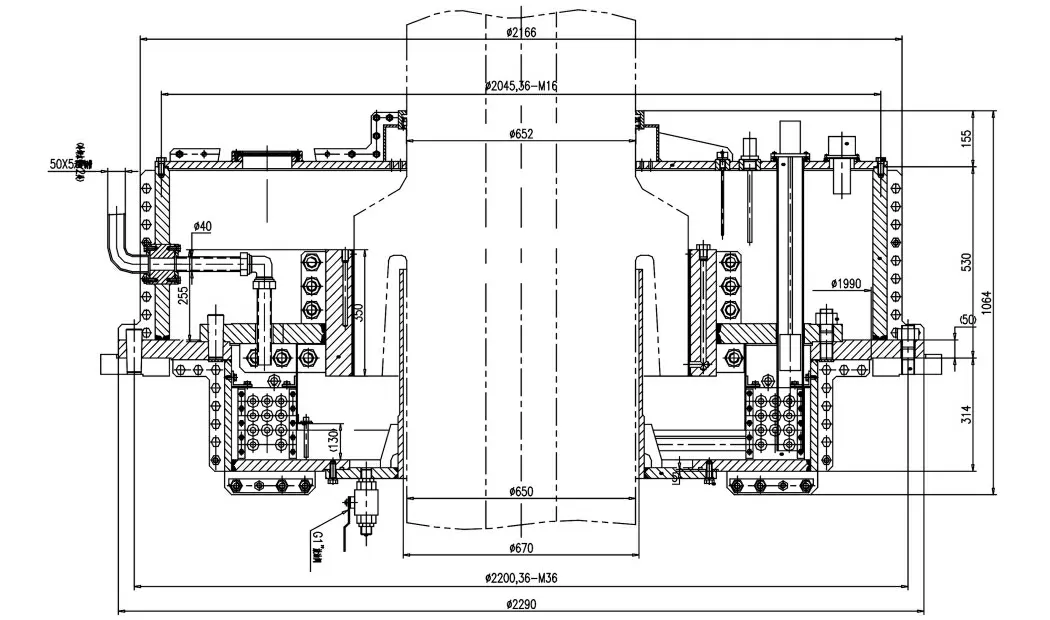

水導軸承為巴氏合金筒式瓦F950。D=950 mm,H=350 m,設計軸承與軸頸間隙為0.2~0.3 mm(單邊)。冷卻器為φ17銅管,分為四層,上三層為4根,第四層為2根,分成兩半布置在φ1300的油盆里。軸承位置見圖1。

圖1 軸承示意圖

2 實際安裝中出現的問題

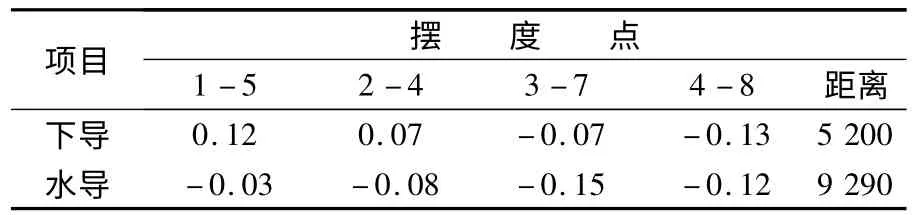

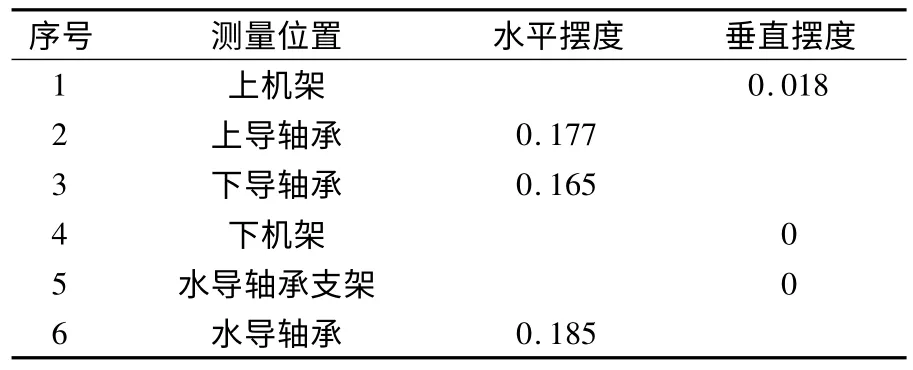

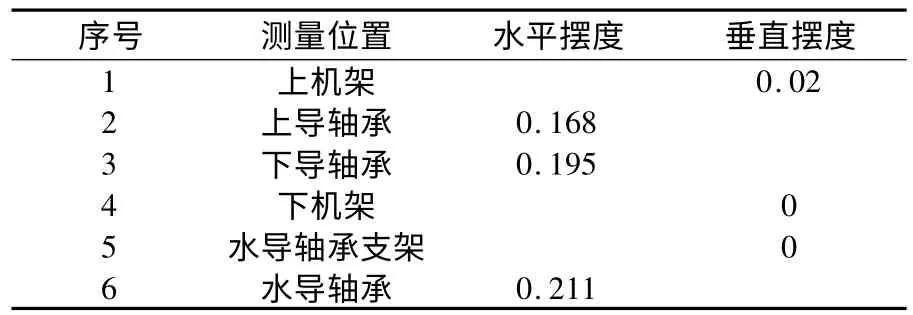

(1)盤車下導和水導處凈擺度值見表1。

盤車數據按“規范”0.02 mm/m 驗證,下導數據有較小的超標,但考慮到下導與水導最大點存在錯點問題且下導瓦為分塊瓦,綜合分析后報經監理和設備廠家同意決定不再做削墊盤車處理。

表1 盤車下導和水導處凈擺度值表 /mm

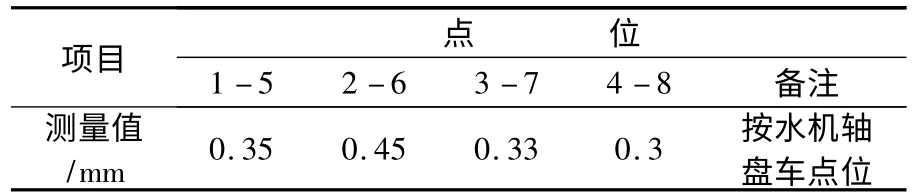

(2)水導瓦與軸頸間隙檢查數據見表2。

表2 水導瓦與軸頸間隙檢查數據表 /mm

設備廠家設計的水導軸承總間隙為0.4~0.6 mm。

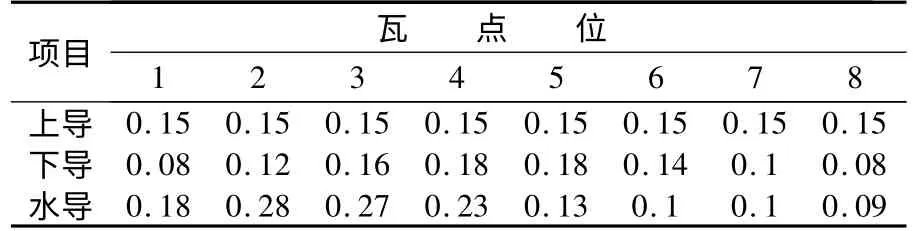

由于水導軸承的實際間隙小于設備廠家設計的下限且水導軸承橢圓度偏大,安裝單位在安裝過程中將該問題向監理、業主提出,由監理主持與設備廠家磋商,但設備廠家的設計人員堅持從機組運行的穩定性考慮認為該水導瓦合格,不作處理并書面否定了安裝單位提出的問題,監理和業主采納了設備廠家設計人員的意見,同意暫時不做任何處理。各導軸瓦安裝成果見表3。

表3 各導軸瓦安裝成果表 /mm

(3)機組運行工況。

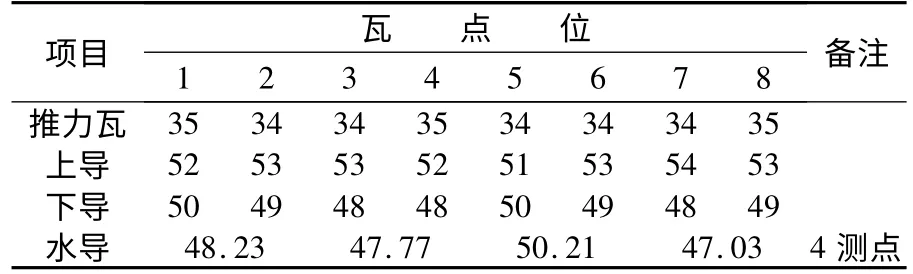

水輪發電機組空轉連續運行6 h 后機組各軸承溫度穩定后的記錄見表4,運行時間為當年的11月。對應瓦溫記錄值運行工況下機組的振動、擺度見表5。

表4 各軸承試運行時溫度表 /℃

3 問題分析

設備廠家提供的瓦溫保護技術資料要求:上導軸承、下導軸承、水導軸承報警溫度為65℃,停機溫度為70℃。上述空載運行中水導瓦溫臨界于報警溫度。考慮到機組僅為空載運行,機組在帶負荷后軸向力會增大從而造成水導軸承溫度上升,加之以上工況為冬季環境溫度(廠房內溫度為10℃左右),夏季環境溫度會提高許多(廠房內溫度約為26℃左右),環境溫度的升高會造成水導軸承溫度升高。綜上分析后認為,該水導軸承空載運行的溫度過高,遂暫停進行負荷試驗。經業主會同設備廠家、監理、安裝單位協商決定,必須對水導軸承溫度進行處理。

表5 機組振動、擺度表 /mm

(1)對水導軸承冷卻器的冷卻效果進行分析。

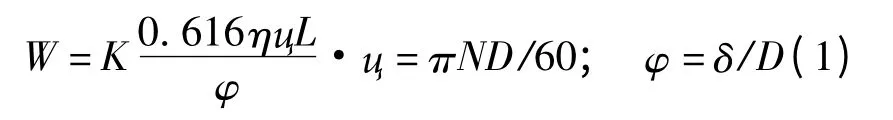

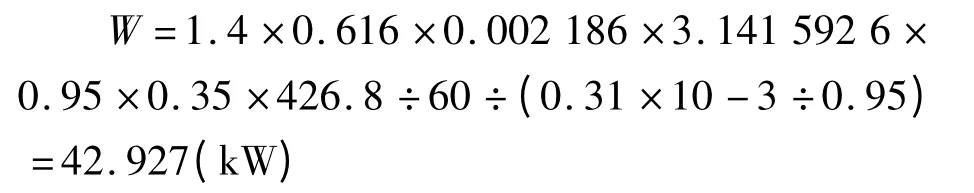

①水導軸承摩擦功發熱量驗算:

式中 K 為間隙比沙麥爾德系數,經計算查表取K 為1.4;ц為圓周速度;L 為軸承高度;δ為水導瓦最小間隙,0.31 mm;D 為水導軸直徑,950 mm;η為運行粘度系數,LTSA46水輪機油為60℃時摩擦運行粘度系數為0.002186 kg·s/m2。

機組轉速為:426.8 rpm/min;

軸承高度L=0.35 m。

將以上數值代入公式進行驗算,得水導軸承發熱量功率為:

②對冷卻器冷卻銅管進行驗算:

按經驗統計公式L=14πD 計算,水輪機稀油筒式軸承管內流速為1.2~1.5 m/s,冷卻銅管φ17每kW 功取1.2~2 m。

當取2 m 進行驗算時,銅管長度L=2 W=85.85 m;取1.2 m 驗算,L=52 m。油冷卻器冷卻銅管長度計算為:

(2)該電站冷卻器為分瓣連接,實際銅管長度不足上式計算長度,約為53 m 左右。通過以上計算表明:該機組冷卻器的冷卻功率基本上在冷卻器效率的下臨界點上,加之技術供水等外部原因,致使該機水導軸承溫度偏高。該機組水導冷卻器結構設計緊湊,散熱條件有限,油冷卻器冷卻容量與水導軸承的發熱量不匹配,偏小。為此,安裝單位提出了兩套解決方案:①增設水導軸承外冷卻器以增大冷卻效果。②加工水導筒式軸承,增大軸承油膜間隙,減小水導軸承的發熱量,從而降低運行溫度。

方案分析比較:

方案①:由于水輪機室結構緊湊,空間位置上增加冷卻器容量比較困難,加之增加冷卻器需要在水導軸承油盆上開孔,同時要修改擋油板的結構,從而改變油路循環路徑,工程量大、結構復雜,且處理周期約為8個工作日。經濟性分析:業主詢價購置外置冷卻器約為7000元,加工處理改造油盆費用約為35000元。

方案②:不對油盆進行改造,不改變設備廠家的設備構造。處理時間:拆除約0.5個工作日,送出加工4個工作日,返回安裝約為1個工作日,總計5.5個工作日。經濟性分析:拆除費用約為5000元,加工和運輸費用約為3500元。風險:可能造成機組的穩定性下降,機組擺度增加。

在對兩方案進行比較分析后業主決定:對水導軸承進行車床加工,增大水導瓦間隙并修圓,以解決水導瓦軸承溫度過高的問題。

4 問題的處理

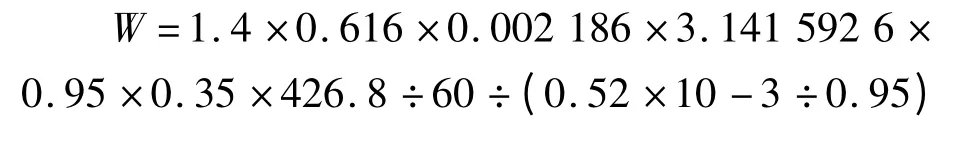

根據業主的決定,安裝單位將水導軸承拆除,上車床加工,將導軸承總間隙控制在0.52 mm 左右。加工完成后再次回裝,測得水導軸承實際間隙見表6。

表6 水導軸承實際間隙表 /mm

機組帶負荷(36 MW。由于是冬季,水量不足,無法帶滿負荷運行)運行穩定后的工況見機組軸瓦溫度(表7)、機組振動擺度運行工況(表8)。

將處理后的間隙代入式(1)進行驗算:

表7 機組軸瓦溫度表 /℃

表8 機組振動擺度運行工況表 /mm

再代入式(2)進行驗證得知,冷卻器能夠保證軸承的功率要求。

從實際運行情況和理論驗證看,通過對水導軸承進行加工,增大了瓦隙,解決了水導軸承冷卻效果不足的問題,也保證了機組的穩定性能。從處理的周期上看節約了時間,從經濟上看為業主節省了處理的開支,更為重要的是讓業主提前了發電的時間,贏得了收益。

第二臺機組水導軸承的間隙與第一臺機組一樣偏小,根據第一臺機組的經驗,在機組啟動前即對水導軸承進行了加工處理。第二臺機組在啟動試驗中各道軸承溫度一次性試驗合格。

該電站在第二年夏季帶滿負荷運行中,兩臺機組各水導軸承溫度正常,振動、擺度正常。

5 結語

筒式軸承由于加工簡單,運行中穩定性好,在機電行業得到了廣泛的推廣和應用。但筒式軸承間隙的大小與機組運行的穩定性關系密切,間隙大了,機組穩定性較差;間隙小了,機組軸承冷卻器的容量必須增大,相應油盆的結構尺寸也增大。

在處理類似由于軸承間隙過小、軸承溫度偏高的問題中,改進油流途徑、增加冷卻器容量、增大軸承間隙均有一定效果。但增加冷卻器容量,中小型機組由于空間問題一般較難且施工工藝復雜;增大軸承間隙相對而言工藝簡捷、處理周期短。該工藝值得同行在處理類似問題中借鑒。