激光切割機中激光噴嘴設計研究

王鵬飛,周 廣

(山東工業職業學院,淄博 256414)

0 引言

噴嘴是激光經導光系統傳輸聚焦后最后射入工件前的關鍵部件,也是影響切割加工質量的重要部件。為進一步研究本系列金屬切割機型,提高其切割質量,必須對噴嘴結構設計進行研究[1,2]。通過對傳統噴嘴結構的氣流分析,指出了大功率金屬熔融切割時其對聚焦光束的不利影響以及去除熔渣的動力喪失等影響,并據此提出超音速拉法爾噴嘴的設計方法及其應用。

1 噴嘴對切割質量的影響

噴嘴的主要作用有:l)為形成光路系統最終聚焦的聚焦鏡提供容納腔。2)提供切割過程中的所需要的輔助氣體。3)具有可變調焦設計(如F軸設計)的激光噴嘴,可以在激光切割過程中起到自動調節聚焦距離的功能。

影響切割質量的因素很多[3],如激光光束質量、數控機床的精度和運行速度、重復精度以及導光系統穩定可靠等。在諸多因素中,噴嘴的結構形式、其輔助氣體的種類、壓力、速度對于切割質量具有非常重要的影響。同時,對于整個切割過程來說,加工工件的厚度、材料類型也需要與激光噴嘴提供的輔助氣體類型、壓力、速度形成一個良好(或最佳)的工藝匹配。目前,對激光加工工藝的研究是當前激光研究中的重點內容,噴嘴的結構設計也是其重要的一個方面。噴嘴直徑的大小,實踐證明具有一定影響,這是因為出口處氣流形狀以及壓力分布情況是由噴嘴大小所決定的,效率最高的情況經過試驗證明,最佳直徑在1.5mm左右。

另外,當噴嘴口與聚焦光束不同軸,這樣對于同軸噴嘴存在一定范圍的偏差,輔助氣體與光束不同軸就會出現,這樣由于吹氣的偏斜而影響到的切縫的一側過燒或不光滑就不可避免,造成切縫過寬,從而影響到噴嘴的損壞,使得切割無法有效進行。所以,對于同軸噴嘴來說,應該要求X、Y兩個方位平移調整噴嘴,同時,為了保證進行穩定,還應該設置緊鎖裝置。氣流特性、加工工藝的匹配對于非同軸噴嘴則更為復雜。

2 噴嘴結構及氣流分析

2.1 噴嘴基本結構

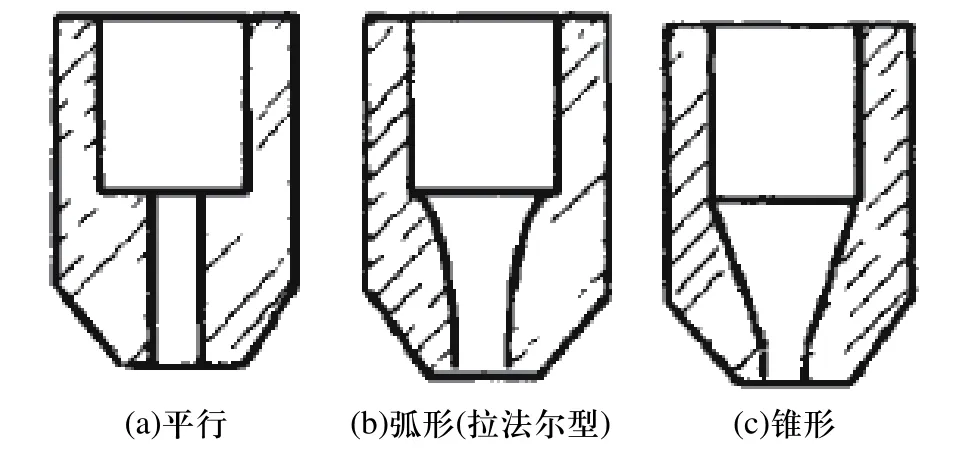

通常噴嘴的形式如圖1,主要有平行、弧形和錐形三種噴嘴形式。在輔助氣體壓力增加的情況下,這三種噴嘴均可以獲得較高的切割速度和好的切割質量,各種形式對此又各具影響。圖1(a)型結構簡單,容易加工、成本低,但氣流流俗和效率較差。圖1(b)型為拉伐爾噴嘴,它可獲得較高的流速和較好的氣流形狀但加工困難,廢品率高。圖1(c)型是噴嘴的常見形式,其氣流效率不如拉法爾噴嘴,結構較為簡單。

圖1 噴嘴三種形式

上述噴嘴在加入輔助氣體時,結構會有所改變。在實際加工中,噴嘴的主要剖面結構,也主要是存在平行、錐形和弧形。

2.2 常用噴嘴氣流分析

當噴入氣體壓力大于2倍的環境壓力時,噴嘴噴出的氣體是膨脹不足的。這種情況下,在噴射氣體中會形成高能量的激波,同時,噴射氣體撞擊到工件表面后會形成障礙逆流,在離工件固體表面的一定距離處會產生一個停滯區域。這樣正常產生的激波稱之為正激波(MSD),它位于工件表面的的上方,它導致了氣流減速到一個亞音速值。由于正激波(MSD)不可避免的會導致氣體動力性能的降低和嚴重影響切口內部的空氣動力性情況,所以,正激波的強度是非常重要的。通過正激波區域后進入切口的噴射氣體是膨脹不足的,因此,在切口的上端會形成一個膨脹波的區域,而在外端,當膨脹氣體作用到氣流邊界上則形成一個壓縮波,兩者的結合處,會產生一個斜激波。

同時,氣體噴射入切口時途徑一個嚴格的密封區域,因而,大部分的氣流會從同軸改變成發散的氣流,切口內部的氣體會產生一個漸強的紊流,這將使切口內部的氣體穩定性大大降低。

由于斜激波會產生一個逆向的傾斜壓力,因此,切割前沿處斜激波的阻礙,會產生一個分離的氣流邊界層。在分離點下的氣流會轉化成渦流和滑流,大大降低了氣流的動力傳遞和去除熔渣材料的能力。相關的一些研究表明,切口內的氣流參數以及分離邊界層,對于切口質量有著深刻的影響。通過這些研究得出,提高會使噴入氣體阻塞的正激波(MSD)強度,增加工件的厚度,首先會不可避免加劇分離層的產生,降低氣流沿切口的穿透能力和去除熔渣能力,將使切口內的氣流激波模式反而變得更差。同樣分離點也會在切縫壁上,平行于切割方向,形成一個可見的邊界,這一邊界把切縫壁分成了兩個具有不同切割質量的區域。

由于不一致的氣體流動會產生氣體密度的非均勻性,這種非均勻性會導致氣體的折射,上述的現象將嚴重影響、干涉激光的最終聚焦,產生第二聚焦點或使激光聚焦光束發散,這種氣體干擾將極大地影響激光切割的熔切效率和改變激光光束的模式,導致較差的切割質量和較低的切割速度。此外,激光噴嘴的底部和工件表面之間的距離也會在切割過程中變得非常敏感,容易偏離公差范圍。

3 超音速拉法爾噴嘴

3.1 拉法爾噴嘴設計

新型的超音速拉法爾噴嘴在空氣動力學的原理指導下進行設計,具有很好的氣體動態參數,噴出氣體的工況會得到極大的提高。尤其在正確設計的條件下,P0的潛能可以全部有效的轉化成氣流速度能量,所以噴出氣體的速度會超過音速且能隨著噴入氣體壓強P0的增加而增加,可以獲得更高的氣體動力來提高去除熔渣的能力。這一因素將大大提高激光切割速度和減少熱影響區域。另一方面,超音速噴嘴的氣流邊界細長清晰,非常適合精加工激光切割和切割厚材料。拉法爾能使供氣的滯壓(stagnation pressure)全部轉化成動能,這樣可以有效地把熔化的金屬及其夾渣物從切縫前沿吹走。對于新設計的噴嘴來說,其產生的氣流具有邊界整齊,紊流度小,氣流均勻一致且不存在激波的特點,同時,環境壓力值與噴嘴出口的氣流壓力值相同。噴嘴內腔的橫截面積先縮小后放大是為了滿足噴嘴出口的流速達到超音速(Ma>1)的要求。

在結合空氣動力學的原理基礎上,同時滿足設計中的氣流要均勻一致,紊流度小,流場中不存在激波的特點,這里采用較為簡便的解析法設計,其中,穩定段、收縮段、喉部和擴張段是構成超音速拉法爾噴嘴的四個部分,應該注意在設計過程中,應該滿足激光束和噴嘴壁不相互干擾的原則。

其中,在分析各種噴管設計的基礎上,結合激光器的光路系統安裝配合相關特點,對于圓弧型收縮段拉法爾噴嘴設計來說,如圖2所示為噴嘴上曲面曲線簡圖,這里采用彎曲喉部并最大轉折角bB=0.5v1。

圖2 拉法爾噴嘴曲線圖

從圖2中噴嘴上部曲線可以看出,BC在B點處有最大的斜率,此時的最大轉折角為bB。曲線在C點的斜率為0,這樣C點稱為終止點,B點稱為轉折點。喉部的均勻音速流變成轉折點B處的泉流則是B點以前的曲線設計目的,對于B點以后段曲線來說,起作用就是將泉流按照流動規律轉換成滿足Mad要求的均勻平行流。考慮到收縮段曲線對出口氣簾的較小影響,為了方便計算,圓弧加直線組成B點以前的曲線。在圖中,可以使得圓弧與直線相切于P點,而心位于通過喉部的Y軸上。利用一段比較長的直線使得喉部的平直音速流向泉流過渡,這樣有利于氣流轉變成泉流,同時按照泉流形式加速這就是圓弧的作用。為了滿足流動充分接近真正的泉流,應該使得直線段盡可能長。在精確給定超音速泉流的基礎上,無限逼近精確B點后的曲線的設計,然后可以通過計算機程序來建立相關的B點以后的曲線。

對于初始膨脹段的AB段來說,氣流進入噴嘴經壓縮段壓縮后,在喉部達到音速,在AB段作用下向外膨脹而加速,同時需要注意,從壁面到AB曲線逐漸向外偏,氣流方向在轉折點B處過渡成以超音速流動的泉流。而此時在平行段的BC內部,氣流繼續在平行段膨脹。考慮到向內加速膨脹特點,同時要求BC曲線的斜率逐漸減小,到C斜率轉變為0。當氣流到達EC線時,氣流完成了膨脹加速。管口區Mad對應的馬赫角為pl,直線EC同軸線的夾角等于μ1,與軸線平行方向,達到所要求Mad。

3.2 拉法爾噴嘴的實際應用分析

基于上述方法設計的拉法爾噴嘴,在模型試驗時,噴嘴內部的氣流與噴嘴壁摩擦假定為一維摩擦,因此,由于摩擦存在的氣流動力損失可以以一個簡單計算方式來評定。該噴嘴的氣流出口直徑為1.7mm,當然,這種簡單的假定粘性摩擦形式和一維流體模式以及微機械精度偏差并不意味結果完全精確。因此,我們進行了多次噴入不同的壓力氣體的實驗,分別檢測了相應工況下拉法爾噴嘴出口氣體的靜態壓力,選擇了一種最接近環境壓力的工況模式。在這種方式下得到的噴入氣體的壓力值為8bar,與設計方法中的理論計算值相比,幾乎沒有差異。

結合上述正確的理論設計、計算方式及實際應用檢驗,我們實現了拉法爾噴嘴的實際設計應用。對于噴出氣體,也作了相關的實驗。這些試驗也用于確定噴出氣流的超音速值范圍,命名為超音速距離。噴出的超音速氣流會與周圍環境氣流形成一個圓柱形氣流邊界層,在邊界層上產生氣流摩擦,因此,噴出氣體會存在一個從軸向中間開始向兩邊邊界層逐漸遞減的氣流速度,噴出氣體以軸心為最強速度穿透射入空氣中,伴隨著氣體摩擦逐漸減弱,從超音速進入亞音速值。靠近邊界層的噴出氣流先進入亞音速值,軸向中間的進入最晚。所以,噴出氣流基本上經歷三個階段,先是全部氣流均為超音速,而后氣流速度沿邊界層開始向軸心漸漸進入亞音速,此過程也將產生一定的紊流,成為氣體速度的混合區域,而后氣流全部為一亞音速值。因此,從噴嘴處到中間軸向氣流降低開始進入亞音速值,我們稱這一段距離為超音速距離。

4 結束語

激光切割是激光加工中應用最廣泛的一種加工方法,它是非接觸光學熱加工,激光光斑非常小,能量高度集中,故其與傳統的切割加工方法相比,具有以十分明顯優勢。本文分析噴嘴的氣流特性、拉法爾噴嘴設計方法,對于今后激光切割區發展具有一定幫助。

[1] 阮鴻雁, 呂建軍, 楊波, 等. 激光切割超音速噴嘴的流場特性[J]. 中國激光, 2009, 36(5).

[2] 張安峰, 周志敏, 李滌塵, 等. 同軸送粉噴嘴氣固兩相流流場的數值模擬[J]. 西安交通大學學報, 2008, 42(9).

[3] 付曙光, 盧云丹, 程翔. 基于Fluent的除鱗噴嘴內部流場數值模擬[J]. 制造業自動化, 2010, 32(2).