基于動態后坐的火炮綜合性能檢測系統設計

張金忠,趙林波,李 挺

(裝甲兵工程學院 兵器工程系,北京 100072)

隨著我軍裝甲裝備的發展以及訓練內容、要求和強度的不斷提高,裝備維修保障的重要性更加凸顯,要求也越來越高。訓練過程中火炮的綜合性能狀態直接影響了射擊精度和效果,進而對訓練效果產生影響。傳統的火炮檢測只是在靜態檢測的基礎上,利用人工后坐對其動態性能作簡單的定性試驗,如觀察是否能復進到位,能否開閂等,而對于其速度、時間、復進力等動態指標不加考慮,致使一旦加大訓練強度和難度之后,維修質量的問題不斷,嚴重影響了裝備戰斗力和保障力的形成和使用[1-3]。因此,有必要對現行的火炮技術狀況檢查方式、檢查方法進行變革,以滿足部隊對更加準確把握裝備技術狀況、科學管裝用裝的迫切要求。本文以某型坦克火炮系統為載體,實現了坦克火炮系統技術性能指標綜合測試。

1 參數的確定與檢測原理

炮閂和反后坐裝置是火炮的重要部件。隨著炮閂的使用,其各零部件會出現不同程度的磨損,各間隙會改變,嚴重時會影響炮閂的正常工作。開閂速度和抽筒速度是反映炮閂各部件之間傳動有效性和磨損情況的綜合指標。復進時間和復進速度是反映反后坐裝置的綜合指標,通過對該指標的測試可以反映出反后坐裝置的磨損情況、復進桿和駐退桿的彎曲情況、液量和氣壓是否標準等。

對開閂速度、抽筒速度、復進時間、復進速度這幾個指標的測試,傳統的靜態測試方法已不再適用,因為這些指標的測試發生在火炮實彈射擊循環的后坐復進階段,都是連續、動態的變量,需要對指標參數進行連續的采樣、記錄,并且需要進行并行測試[4-6]。

為了確保測得數據的真實性,最佳的方案是在火炮實彈射擊現場對各指標進行測試。如果需要在非實彈射擊的情形下獲得這些技術指標,可行的方案只能是盡可能逼真地模擬實彈射擊的環境,對這些指標進行測試。

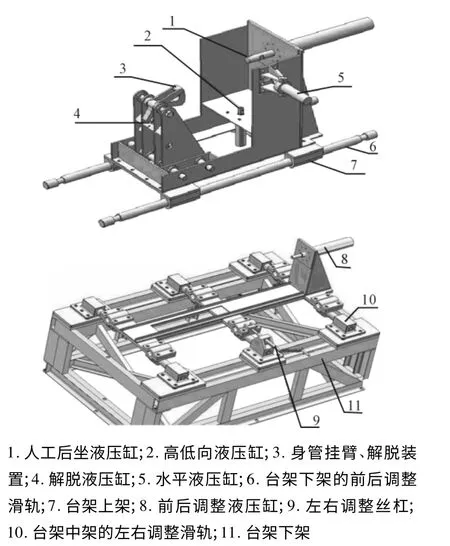

為此,首次提出了通過外力推動火炮進行人工后坐來模擬火炮實彈射擊時動態后坐過程的思想。設計了火炮動作激勵平臺,如圖1 所示。通過人工后坐液壓缸的推力推動火炮身管后坐,并通過PC、單片機和位移傳感器控制火炮人工后坐距離。用身管解脫裝置對人工后坐到位的身管進行固定,在解脫液壓缸的作用下解脫火炮身管使火炮完成正常復進。同時,實時檢測開閂速度、抽筒速度、復進時間、復進速度等指標。

圖1 火炮動作激勵平臺

2 系統硬件設計

測控系統由傳感器、行程開關、電繼電器、數據采集單元、控制單元等組成,用來完成對液壓站、液壓缸等進行控制和提供工作電源,并對人工后坐試驗的復進時間、復進速度、抽筒速度、開閂速度等參數以及瞄準機打滑力矩和炮口松動量等參數進行數據采集、控制、處理、顯示結果等操作。

2.1 傳感器

傳感器用于對位移、壓力等信號的數據采集。其中,位移傳感器用來測量火炮復進過程中的復進時間和復進速度,同時采集火炮的人工后坐距離作為控制依據。氣壓傳感器用于測量復進機的氣壓,通過計算可以得到復進機液量。激光傳感器對炮閂開閂時的位移進行檢測,并對時間求微分可得閂體開閂速度。光電傳感器用于測量抽筒速度。壓力傳感器用于測量高低機和方向機的打滑力矩以及推動火炮人工后坐時所需的推力。

2.2 數據采集單元

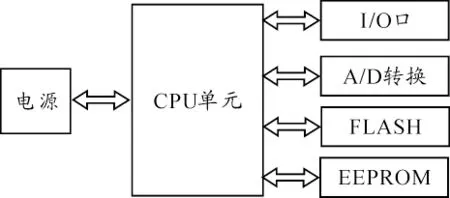

數據采集單元主要由A/D 轉換、微控制器以及485 通訊接口構成,為了在不與PC 機相連的情況下進行數據采集,所以需要擴展外部FLASH 來存儲采集的數據與程序。擴展數據采集卡的數據I/O 口使采集過程更加方便。數據采集單元的結構如圖2 所示。

圖2 數據采集單元的結構

A/D 轉換器的選擇應根據采集的精度、速率、通道數等元素進行選擇。為了使采集系統更加靈活實用,應選擇比較通用的A/D 轉換芯片。本采集系統采用了AD 公司的AD571,它是一款多輸入范圍的10 位模數轉換,需要電壓源15 V,輸入的范圍為0 ~10 V 與-5 ~+5 V 這2 種。

數據采集單元的微控制器采用CYPRESS 公司的CY7C6801356 腳的EZ-USB 控制芯片。它集成了1 個增強型的8051、1 個智能USB 串口接口引擎、1 個USB 數據收發器、3 個8 位I/O 口、16 位地址線、8 位數據線和1 個口。增強型的8051 內核完全與標準的8051 兼容,而性能可達標準8051 的3 倍以上。CY7C68013 內部有16k 的程序與數據存儲空間,它提供了6 個端點:端點0、端點1、端點2、端點4、端點6、端點8。在內部數據區的0X200 到0Xfff 為端點分配一定大小的數據區作為端點的緩沖數據區。其中,端點0 是控制端點,64k 的緩沖區,系統通過端點0 來初始化EZ -USB。端點1 分為in 型端點1 和out 型端點1,兩者的緩沖區分開。端點2、端點4、端點6、端點8 為大小可以配置的類型可配置的緩沖端點,系統可以直接對其進行操作。

2.3 控制單元

PC 平臺是控制單元的核心實現數據分析處理、控制決策及控制輸出。與單片機控制的驅動模塊進行串口通信并發送動作指令,控制火炮動作激勵平臺按照各指標檢測的需要產生動作激勵。

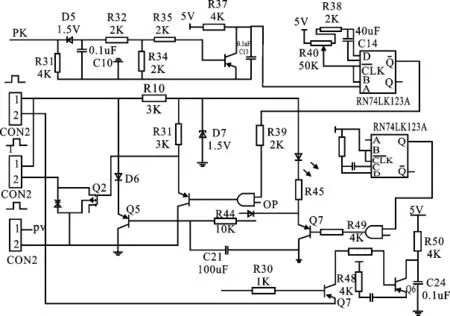

對于單片機控制的驅動模塊,為了能實現對人工后坐速度的動態調節,滿足動態測試的模擬環境,可以使用三極管、場效應管等開關元件實現調速。設計的驅動電路如圖3所示。

圖3 驅動電路

2.3.1 輸入與電平轉換部分

輸入信號線由DATA 引入,1 腳是地線,其余是信號線。注意1 腳對地連接了1 個2 kΩ 的電阻。當驅動板和單片機分別供電時,這個電阻可以提供信號電流回流的通路。當驅動板與單片機共用1 組電源時,這個電阻可以防止大電流沿著連線流入單片機主板的地線造成干擾。

高速運放KF347(也可以用TL084)的作用是比較器,把輸入邏輯信號同來自指示燈和1 個二極管的2.7 V 基準電壓比較,轉換成接近功率電源電壓幅度的方波信號。

2.3.2 柵極驅動部分

后面三極管和電阻,穩壓管組成的電路進一步放大信號,驅動場效應管的柵極并利用場效應管本身的柵極電容(大約1 000 pF)進行延時。當運放輸出端為低電平時,下面的三極管截止,場效應管截止。上面的三極管截止,場效應管導通,輸出為低電平。

上面的分析是靜態的,下面討論開關轉換的動態過程:三極管導通電阻遠小于2 kΩ,因此三極管由截止轉換到導通時場效應管柵極電容上的電荷可以迅速釋放,場效應管迅速截止。但是三極管由導通轉換到截止時場效應管柵極通過2 kΩ 電阻充電卻需要一定時間。相應地,場效應管由導通轉換到截止的速度要比由截止轉換到導通的速度快。假設2 個三極管的開關動作是同時發生的,這個電路可以讓上下兩臂的場效應管先斷后通,消除共態導通現象。

場效應管柵極的12 V 穩壓二極管用于防止場效應管柵極過壓擊穿。一般的場效應管柵極的耐壓是18 V 或20 V,直接加上24 V 電壓將會擊穿,因此這個穩壓二極管不能用普通的二極管代替,但是可以用2 kΩ 的電阻代替,同樣能得到12 V 的分壓。

2.3.3 場效應管輸出部分

場效應管內部在源極和漏極之間反向并聯有二極管,接成H 橋使用,輸出端并聯1 個小電容對降低閥門吸合時產生的尖峰電壓有一定的好處,但加這個電容的話,一定要用高耐壓的,普通的瓷片電容可能會出現擊穿短路的故障。輸出端并聯的由電阻和發光二極管,電容組成的電路指示閥門的工作狀態。

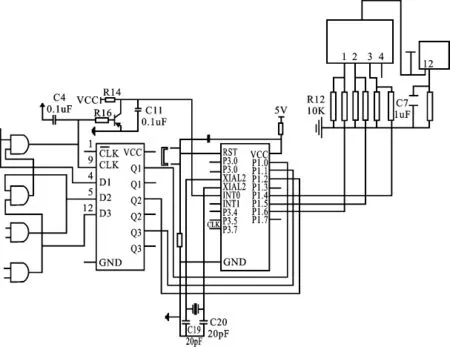

2.3.4 單片機及外圍接口電路組成

單片機的使用需要外圍接口電路,炮控盒的單片機及外圍接口電路如圖4 所示。

圖4 單片機及外圍接口電路組成

3 系統軟件結構及流程設計

從系統工作流程來看檢測系統軟件分為主調度模塊和分系統測試模塊兩大部分。主調度模塊負責配置各分系統的檢測功能、查詢歷史、記錄數據、根據當前裝備需要調用相應的分系統測試模塊。分系統測試模塊對各技術指標進行綜合檢測,并將檢測結果記入相應數據庫。各分系統測試模塊相對獨立,主調度模塊通過動態鏈接庫技術調用分系統測試模塊。

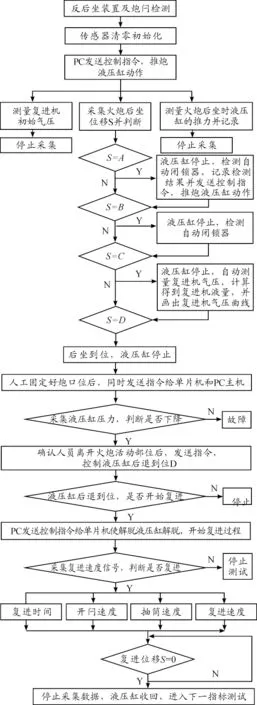

測試模塊將由輸入入口變量決定的待檢測項目與其檢測函數或需要的動作函數對應起來。測試時,當達到指標測試條件時,程序根據條件判斷,調用相關測試函數,完成該項目的測試,或調用相關動作函數,為測試需要的條件做進一步動作。流程如圖5 所示。

4 結束語

基于動態后坐的檢測方法很好地解決了火炮綜合性能指標的獲取和測量,為火炮全面系統的健康狀況了解以及維修質量的鑒定提供了條件。設計的檢測系統大大提高了火炮的維修性,保障了裝備性能的完好發揮。其檢測速度快、效率高,得到了部隊修理分隊的充分肯定和好評。

圖5 測試模塊流程

[1]National Instruments. The Measurement and Automation Catalog[Z].[S.l.]:[s.n.],2004.

[2]張鑫.基于EM78P458 單片機的超低功耗數據采集器設計[J].電力自動化設備,2006(7):66-68.

[3]張金忠,蘇忠亭,趙富全,等.坦克火炮反后坐裝置在線檢測方法研究[J].火炮發射與控制學報,2010(6):90-93.

[4]史君成,張淑偉,律淑珍. LabWindows 虛擬儀器設計[M].北京:國防工業出版社,2007.

[5]竇亞力,王惠源,張鵬軍,等.火炮炮控故障綜合檢測系統總體設計[J].火力與指揮控制2011(2):184-187.

[6]姚霧云,徐德友.某型自行火炮火控系統檢測系統[J].兵工自動化,2010(12):69-72.