豐滿水電站泄洪洞事故閘門改造的優化設計

王興隆,尤晶晶,盧永勝

(1.豐滿發電廠,吉林 吉林 132108;2.吉林省第二松花江防汛機動搶險隊,吉林 吉林 132001;3.吉林省第二地質探礦工程大隊,吉林 吉林 132013)

豐滿水電站位于第二松花江中上游,是二松流域的控制性工程,最大庫容110億m3,在豐滿大壩左岸的山體內建有直徑為9.20 m的泄洪洞。泄洪洞進口設有兩扇外形尺寸5.40 m×9.88 m×1.13 m(寬 × 高 × 厚)的平面定輪事故閘門[1],設計水頭61 m,由2×100 t固定卷揚式啟閉機操作,出口設有一扇弧形工作閘門。該進口閘門于1988年由檢修閘門改造為事故閘門,在閘門上面增設了重約130 t的箱型配重結構,配重結構上部以雙吊耳與啟閉機動滑輪組連接,下部以雙吊耳與閘門吊耳連接。原閘門上部Φ350 mm的充水閥未作變動,但閥桿改為配重箱剛性連接,其開關通過單獨起升配重箱來實現。1994年,在三期擴機工程中,由于將泄洪洞增建了發電支洞,泄洪洞進口閘門的運行時數、頻次以及檢修維護等也發生了較大的變化,帶有配重結構的閘門已不適應檢修、維護、操作的需要,需對閘門結構進行全面技術改造,以滿足水庫調水、機組運行 (引水)的安全。限于已建的閘門井水工結構不應作改變處理的條件約束,故在閘門改造中需對閘門結構、充水閥的操作方式等關鍵問題進行改造設計優化,以達到門體結構科學合理,滿足事故閘門可靠運行和檢修方便的要求。

1 問題的提出

豐滿水電站泄洪洞進口事故閘門由于自身結構和工作性質等原因,存在若干個制約閘門安全運行的缺陷隱患,已不能保證閘門的正常檢修和安全運行,主要有以下幾個方面:

a. 閘門組成構件布置不合理,門葉檢修極為困難。與常規的閘門相比,該閘門活動部件增加了與閘門外形尺寸相當的配重箱,大尺寸活動部件多而大,結構設計有欠缺。閘門檢修時須將與門葉體積相當的、重121 t的配重箱移位至檢修平臺上,占用了檢修室有限的檢修空間和墻體錨點,制約閘門主輪等重要部件的檢修和門葉噴鋅防腐施工場地。此外,檢修時高厚比很大的配重箱的固定、啟閉機動滑輪組的拆裝轉移等都很難實現和保證安全。

b. 閘門主輪轉動不暢,多數不轉。閘門主輪軸承為壓合膠木軸瓦,受端面滲水局部膨脹影響,使摩擦阻力大增,造成啟閉力增大,啟閉困難,閘門起升運行有振動。

c. 充水閥人工開關操作困難。事故閘門啟門前需對泄洪洞進行充水,打開充水閥需要至少2個人到60 m深的閘門上,利用配重箱與閘門之間僅有0.80 m凈距的空間,手工退出吊耳上銷軸,然后起升配重箱,帶動閥桿開啟閥門。關門前需關閉充水閥,先落配重箱,使閥桿在配重箱重力作用下推動充水閥關閉,然后穿入吊耳上銷軸。由于銷軸退穿作業空間極其狹小、構件配合面銹蝕退穿阻力大、作業環境陰冷滴水、銷軸重量大等因素,給開關充水閥操作造成很大的困難和危險。

d. 充水閥開關方式不靈活。充水閥的開關是通過起升配重箱來實現,只能動水開、無壓 (或靜水)關,不能動水關,充水閥開關方式不夠靈活。若在充水過程中需要關閉充水閥停止充水,則閥桿有可能在強大的關閥軸向壓力和動水阻礙閥門關閉的雙重作用下彎曲變形損壞。

2 優化設計

2.1 門葉結構的優化設計

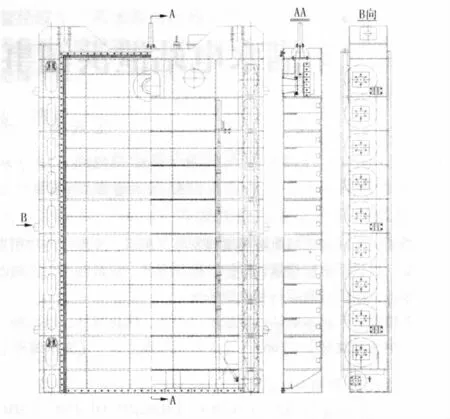

圖1 閘門總體結構布置圖

優化設計后的事故閘門為深孔平面定輪全封閉焊接鋼閘門,結構如圖1所示。閘門孔口尺寸為4 m×9 m,底檻高程204 m,設計水頭61 m,止水寬度為4.16 m,支承跨度為4.80 m,總水壓力21 330 N,閘門自重54.13 t(配重12 t),采用雙吊點,閘門結構主要材料為Q345。改造設計中考慮該閘門為事故、檢修的功用及原有閘門井水工結構不能就動的要求,經設計優化和技術論證,決定取消原配重箱,把閘門配重塊放置在主梁梁格內,以降低閘門活動部分的高度,在門槽內去掉配重箱占位,為閘門創造檢修空間。閘門門葉為多主梁均布結構,縱梁 (隔板)與主梁等高設計。閘門門體寬5.40 m,高9.88 m,厚0.94 m,止水凈寬4.16 m,止水凈高9.08 m,面板厚18 mm,在滿足高寬擋水尺寸要求外減少了閘門的厚度。由于閘門較高,考慮運輸等原因,要求閘門在工廠分三節制造,工地拼裝,并對止水墊板刨 (銑)削加工。閘門共設有10根相同截面的等腹主梁和9根工字鋼水平次梁,便于制造,主梁等腹板直接焊接于面板上,等腹主梁高0.936 m。采用等腹主梁設計較好地消除了門葉常規的變腹主梁占用門槽空間大的問題,在滿足門葉剛度的同時避開了對門槽水工結構的改動。配重塊的現場裝配在閘門組裝完畢并與啟閉機聯接后進行,充滿配重塊時應隨時注意閘門重心的變化情況,配重塊密充滿梁格后用18 mm厚的鋼板焊接封閉,以7 MPa壓力進行打壓試驗,以確保配重箱不進水。閘門頂梁、邊梁、底梁均采用剛度較大的雙腹板箱型梁,這樣既能提高門業結構的剛度,又能減小各箱型梁腹板的厚度。面板仍布置在上游面,頂、側止水也布置在上游面,充水閥孔尺寸、位置不變。閘門主梁布置除底主梁外均采取幾何均布的方式,底主梁采用雙腹板箱型梁。為減少底主梁以下懸伸長度以降低底主梁荷載,同時又能滿足工作閘門和事故閘門下游傾角應不小于30°的要求[2],下游傾角設計為 33.5°。在邊梁外上部,設計閘門鎖定卡板,通過操作設置在檢修平臺上的翻板式鎖定裝置實現閘門鎖定。

閘門頂側止水采用常規P60[3]整體橡膠水封,底止水采用Ⅰ型橡膠水封。

事故閘門要求動水關閉靜水啟門,在門葉上部設置了一個Φ350 mm液控充水閥。

閘門主軌、反軌、側軌、底坎以及門楣等埋件結構,不作改造設計,仍沿用。

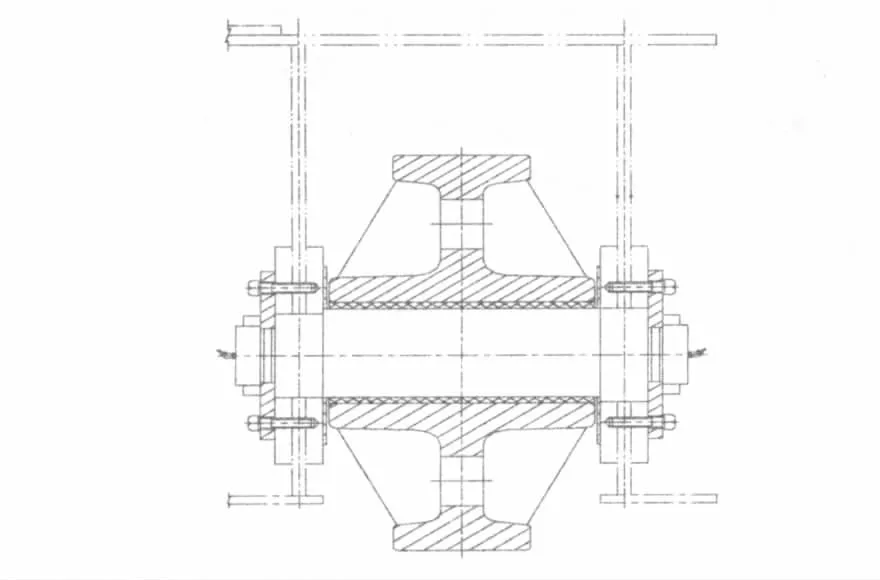

2.2 主輪等支承的優化設計

由于事故閘門改造中的水工結構不能作大規模改動和門槽寬深比限制,閘門主支承仍借鑒采用原閘門的簡支軸定輪裝置,共設置了18套主輪和2臺小主輪支撐裝置。主輪輪軸采用偏心軸,輪軸材料選用45號鍛鋼,直徑Φ180 mm,表面鍍硬鉻0.05 mm,最大偏心5 mm,方便主輪輪面調平,軸端大 (小)圓直徑為190 mm(170 mm),軸套采用FZ-5自潤滑銅基軸承[4],可解決大輪壓下主支承輪軸承潤滑難保證的難題。主輪采用寬輪緣鑄鋼轉輪,踏面寬度160 mm,轉輪直徑為Φ800 mm,材料采用ZG340-640,退火處理,表面硬度HB≥200。主輪裝配結構,如圖2所示。小主輪結構與主輪相似,輪軸為標準軸,45號鍛鋼,直徑150 mm,表面鍍硬鉻0.05 mm,軸套采用FZ-5自潤滑銅基軸承,滾輪直徑530 mm,輪緣踏面寬度140 mm。

閘門邊梁的上部和下部分別布設4套反輪裝置,反輪采用懸掛式結構,配彈性橡膠墊,反輪材料選用 ZG270-500,直徑Φ200 mm,輪幅寬60 mm,輪軸材料選用45號鋼,表面鍍硬鉻0.05 mm,直徑Φ60 mm,軸套選用FZ-5自潤滑銅基軸承。

閘門兩側不設滾輪式支撐裝置,閘門井結構因未作變動,仍采用滑靴式支撐裝置,共3組6套,均布在閘門邊梁上。

圖2 主輪裝配圖

2.3 閘門充水閥的優化設計

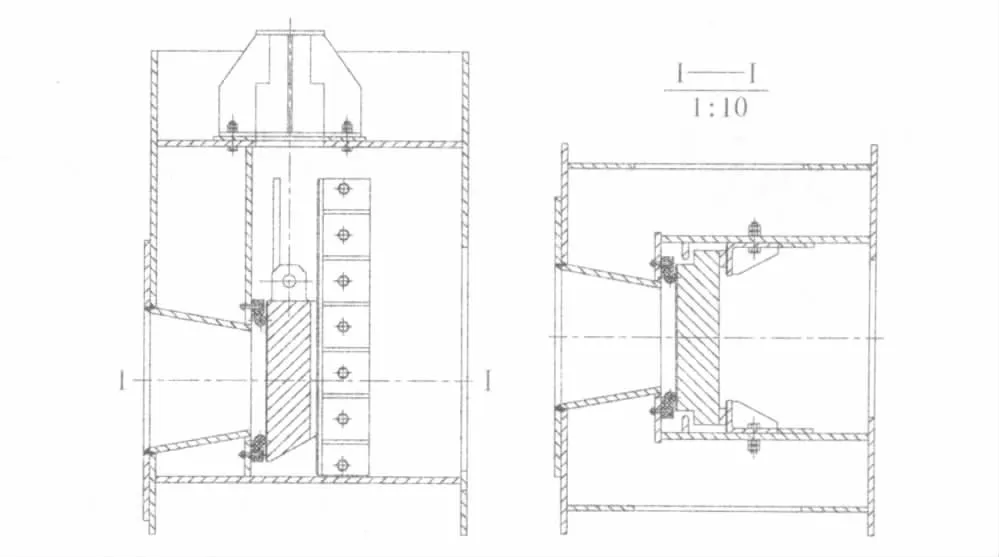

圖3 充水閥結構圖 (全關狀態)[5]

在閘門的上部設有一個充水閥門[5],過水通道水平貫穿梁格。為減輕充水時的閥門振動,閥門采用實習閘板結構,由喇叭形進水口、閥板、閥室、矩形出水口、止水裝置等組成,設計水頭70 m。喇叭形進水口為鋼板焊接結構,外口直徑為410 mm,內口直徑為350 mm,錐形管道過渡,進水口長316 mm。其后緊接閥室,閥室長194 mm,在閥室上游側鋼板沿內口邊沿布設定制的P35型橡膠止水,設計預壓縮量4 mm,在閥室上游兩側鋼板的中上部設有防止閥門起升振動和限位的懸臂式導軌,在閥室下游兩側鋼板設有懸臂式支撐主軌,閥板布設位于閥室中,尺寸為530 mm×600 mm×150 mm(寬×高×厚),為實心厚鋼板結構,設有鋼滑塊支撐,無支撐滾輪裝置,閥板上部設有一組吊耳板,與液壓缸活塞桿連接,閥板下部底沿設計成向下游上挑30°的銳邊結構,用以改善出水流態。在主軌的下游為充水閥的出口段,矩形結構,長約440 mm。在閥板上游側四周還設置5 mm的倒角,以減輕對橡膠止水的損壞。充水閥的結構如圖3所示。

閘門充水閥的驅動裝置為小型液壓啟閉機,主要由液壓泵、執行元件、控制元件、輔助元件等組成[6]。油箱、油泵組、各控制閥等集合在一個可在水下工作的不銹鋼罐內,構成液壓泵站,液壓油選用耐低溫N32礦物基液壓油。

不銹鋼罐固定在閘門門頂,直徑500 mm,高約600 mm,由主罐體和上蓋組成,以法蘭連接,密封為帶有一道O型丁腈橡膠圈法蘭式結構,罐體下部是油箱結構,油體容積約為100 L,罐體中部為鋼隔板結構,其上布置了電動機油泵組、濾油器、溢流閥組、電磁換向閥、液控單向閥、球閥、壓力繼電器以及壓力表、部分管路等,內部管路經主罐罐壁與外部管路連接,在罐壁中上部設有液位觀察孔及接線盒,將罐內的動力電纜和信號電纜匯集成總電纜,經專用電纜卷筒連接至位于閘門啟閉機室內的PLC控制系統。電動機功率1.1 kW,油泵選用柱塞泵,最大出口壓力可達32 MPa,溢流閥調整壓力設定為17.4 MPa,可保證有桿腔壓力控制在17.3 MPa,以三位四通電磁換向閥實現起升、停止、關閉3個運行工況的油路更換。整個泵站元件布置十分緊湊而合理。液壓缸設置在閘門頂腹板支架上,活塞桿下端經吊耳與閥板連接,在閘門頂設置了耐水壓性較強的磁致伸縮線性開度傳感器,同步監測液壓缸活塞桿的線性伸縮運行,即反映閥門的實際開度。此行程測量裝置不受水壓和有無水環境的干擾。液壓缸的直徑80 mm,活塞桿直徑50 mm,啟閉力40 kN,工作行程400 mm,啟閉速度不超過0.5 m/min。充水閥的液壓傳動系統原理,如圖4所示。

圖4 液壓系統原理圖

液壓系統還設置了一套鎖定推桿系統的液控系統,當閘門經過鎖定時,鎖定推桿系統依靠液壓缸活塞桿伸長的動力,能夠將翻板式鎖定的操控桿推至鎖定可靠打開的位置,保證鎖定裝置不卡阻閘門。

2.4 運行方式的優化設計

閘門優化設計前的運行方式為閘門和充水閥均由2×100 t固定卷揚啟閉機驅動,只能聯動不能獨立運行,而且充水閥開關前均需要人工退穿吊耳銷軸。閘門起門操作流程為:退出吊耳銷軸——人員離開門頂——微啟卷揚啟閉機——開充水閥門后充水——平壓起門——檢修室閘門鎖定——配重箱結構懸吊。閘門落門操作流程為穿入員耳銷軸——微落卷揚揚啟閉機——檢修室退出閘門鎖定——落門。閘門不能在起升運行中轉為落門工作狀態。

閘門優化設計后的運行方式為閘門和充水閥由各自獨立啟閉機分別驅動,互不干擾,可并行操作。充水閥的開關可在閘門起升運行中自主運行,且不影響閘門起升運行。如閘門在起門運行中因故需作執行落門操作時,可按需改變。可見,優化設計后的閘門及充水閥運行方式較為靈活。

3 結束語

與改造前相比,優化設計后的事故閘門運行安全可靠,能夠滿足“動閉靜啟、充水靈活”的要求,優化了閘門配重結構布置,使閘門結構其檢修、維護和運行條件都有顯著提高。特別是優化設計創造性地把可水下運行的液壓啟閉機作為閘門充水閥的驅動裝置,改變了常規與閘門啟閉機的聯動方式,實現了獨立操作,提高了閘門運行效率。

[1] 王興隆,蘇河俊,劉忠躍.水下液控充水閥在高水頭平面閘門上的應用[J].東北電力技術,2011,32(7):19-21.

[2] DL5039—1995,水利水電工程鋼閘門設計規范[S].

[3] 王興隆,楊傳文.尼爾基水利樞紐溢洪道金屬結構設計[J].東北水利水電,2010,28(9):6-7.

[4] 宋 巖,徐 剛.應用冷凍技術解決大直徑滑動軸承安裝存在的問題[J].東北電力技術,2005,26(7):31-33.

[5] 王興隆.水下液控充水閥的設計和應用 [J].閥門,2011(5):6-7.

[6] 姜繼海,宋錦春,高常識.液壓與氣壓傳動 [M].北京:高等教育出版社,2002.