光學玻璃模壓成型技術

王麗榮

中山火炬職業技術學院,廣東中山 528436

0 引言

光學玻璃模壓成型技術,是利用了玻璃從熔融態向固態轉化的過程是連續可逆的熱加工性質,在玻璃的轉變溫度Tg附近,在無氧條件下,對玻璃和模具進行加溫加壓,一次性將光學玻璃模壓成達到使用要求的光學零件[1]。由于光學玻璃模壓成型法摒棄了傳統的粗磨、精磨、拋光以及定心磨邊等工序,直接一次成型,大大節省了材輔料、時間、設備及人力,且能模壓出不同形狀,尤其是在非球面光學玻璃零件和小型、微型光學元件制造方面,有著廣闊的應用前景。光學玻璃模壓成型技術是一項綜合技術,需綜合考慮玻璃材料、模具材料、模壓設備及模壓的工藝參數等,它所涉及的技術均為各個領域的尖端技術[2]。

1 適于精密模壓的光學玻璃材料及預成型件

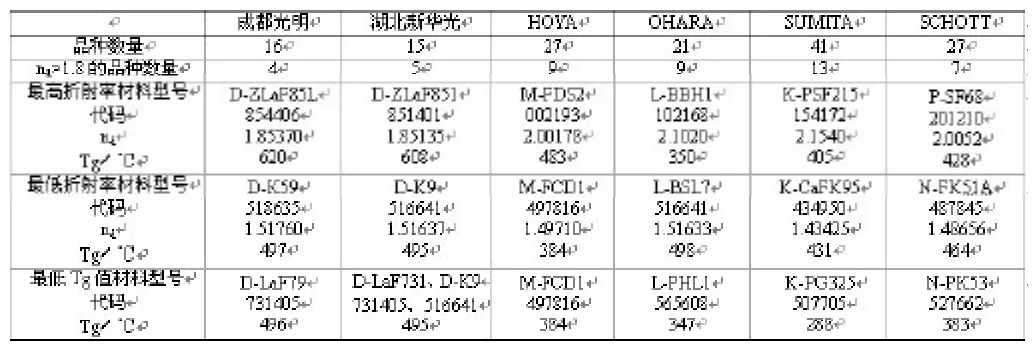

理論上講,光學玻璃都可以模壓。但實際上,一方面,轉變溫度Tg高的玻璃,以及含Ti高于5%的玻璃,在高溫下會與模具產生反應,致使模具的使用壽命很短且零件表面質量差;另一方面,含有Pb、As等氧化物的玻璃不符合環境保護要求也不能用于模壓。為適應玻璃模壓成型技術的發展,要求材料廠家開發出轉變溫度Tg低(600℃以下)的環保型光學玻璃材料。世界各光學材料生產企業都投入了很大精力,開發出多種低熔點的適宜于模壓成型的玻璃材料。尤其是最近五年左右時間,低熔點玻璃從品種數量的增長、折射率范圍的擴大、Tg值的降低等方面,都有了很大的進步。目前,日本和德國在這方面走在了世界的前列,HOYA(保谷光學)、OHARA(小原光學)、SUMITA(住田光學)和SCHOTT(肖特光學)是其中的佼佼者。由于各個廠家的材料配方不同,導致光學常數相同或相近時,玻璃的Tg值會有所不同,且材料具體各項參數也有差異,因此在進行系統設計時必須首先考慮好所使用的光學玻璃材料的生產廠家。

由于模壓成型技術是光學玻璃材料直接一次性成型,出模后不再進行拋光,因此,對用于模壓的毛坯相應提出了更高的要求。通常,毛坯會預加工成球形、橢球形或平面、平凸、雙凸形[3-4],也稱之為預成型件。預成型件有熱加工和冷加工兩種方式,其中,小直徑球形和橢球形可通過滴料直接成型,而其它幾種形式的預成型件及直徑超出滴料范圍的預成型件必須先用傳統的研磨拋光方法制造出來。各廠家滴料成型的預成型件一般每批次最小訂單量為30000件。

表1 材料廠家能力對比

對預成型件的要求:因為模壓不可能消除毛坯表面及內部的缺陷,因此毛坯在壓型前的表面清潔度、表面粗糙度及材料內部質量均不得低于完工后的要求;由于要精密控制壓型后的尺寸,毛坯的尺寸和重量也應進行精密控制。

為進一步防止高溫時玻璃與模具發生粘連,HOYA、OHARA、SCHOTT等廠家現已開發出在預成型件表面鍍防粘薄膜的方法,一方面可防止粘附,另一方面還可提高模壓過程中玻璃和成型面之間的潤滑性。薄膜的種類可為含碳薄膜或氮化物薄膜、貴金屬膜等,優選使用含碳薄膜,尤其是模具材料為SiC、ZrO2時。

2 模壓模具的材料選擇及加工技術

在光學玻璃模壓成型技術中,高精度的鏡片和特殊的工藝過程要求模壓成型的模具應達到以下要求:1)加工后的模具表面應達到光學鏡面的表面粗糙度,在高溫環境下能保持表面質量包括面形精度和表面疵病、表面粗糙度不變;2)模壓過程中不與玻璃起反應或發生粘連現象,脫模性能良好;3)在高溫環境具有很高的剛性、硬度、強度,能耐冷熱反復沖擊。模具材料的選擇、模具的加工與研磨拋光、模具的表面處理等應綜合考慮以上要求。

以HOYA為例,已開發出多種有關模具材料的專利。主要的模具材料包括SiC、Si3N4、WC超硬合金和金屬陶瓷,并在模具基體的成型表面上加鍍脫模膜。以WC等超硬合金為基體時,表面加鍍貴金屬膜或氮化物膜;以SiC為基體時,表面加鍍硬質碳膜;膜層厚度控制在10nm~50nm左右。

由于所使用的模具材料硬度大,一般具有硬脆性,在加工過程中容易產生裂紋,影響工件的使用性能,因此對模具加工中所使用的刀具和加工方法提出了很高的要求。模具基體加工的機床都是超精密數控加工機床,與金剛石微分砂輪和高精度的在線檢測補償系統相配合。加工方法包括納米磨削技術和PCD刀具微細銑削技術,后又發展出將ELID(Electrolytic In.Process Dressing)鏡面磨削技術[4]與納米磨削技術結合,應用到非球面透鏡模具的加工上。

為達到更好的表面精度,模具表面還需進行研磨拋光。可用于模具拋光的技術有磁流變拋光(MRF)技術[5]、磁射流拋光(MJP)技術及超聲波研磨技術。

3 模壓工藝及設備

光學玻璃模壓成型專用機床的制造技術主要掌握在日本、美國、德國和荷蘭等國,如日本東芝、SYS,美國曼徹斯特精密光學公司、康寧公司,德國蔡司,荷蘭飛利浦等[6]。

模壓成型的具體工藝過程和工藝參數,隨設備不同而有所區別,但加熱與模壓工序都要求是在無氧化氣氛下進行。一般來說,光學玻璃模壓成型可以分為等溫成型和異溫成型兩種方式。等溫成型是將預成型件導入到模壓成形模具中,并將該成型模具與玻璃一起進行加熱來進行零件加工的方法。

異溫成型是先加熱預成型件,使其軟化,再將其導入到已預熱的模壓成型模具中進行精密模壓成型的方法。簡單地講,等溫成型就是將模具和預成型件同時加熱和冷卻,同時取出;異溫成型就是將預成型件單獨加熱后成型單獨冷卻和取出,模具溫度保持不變。等溫成型方式加熱升溫和冷卻降溫都需要較長時間,因此生產速度較慢,在面形精度、中心偏差要求較高的情況下,推薦使用等溫成型方式;在重視生產率提高的情況下推薦使用異溫成型方式。

4 結論

光學玻璃模壓成型技術現已廣泛用于各類球面和非球面光學零件的制造中,尤其是在小型和微型光學元件及非球面制造方面具有傳統光學零件不可比擬的優越性。目前,包括低熔點玻璃的熔煉、模具加工與鍍膜、模壓設備及工藝等關鍵技術主要掌握在國外廠家手中,我國尚處于起步階段,很多方面還受制于國外技術壁壘,因此,繼續深入開展光學玻璃模壓成型技術方面的研究十分迫切,具有重要的現實意義。

[1][日]谷田部善雄著.非球面透鏡加工.張立士,譯.

[2]陳璠,王偉.低熔點玻璃精密模壓技術概況[J].市場周刊,2010,9:109-110.

[3]舒朝濂,田愛玲,等.現代光學制造技術[M].北京:國防工業出版社,2008:317-322.

[4]關佳亮,等. ELID精密鏡面磨削技術的開發應用[J].航空精密制造技術,2002,38(2):5-7.

[5]康桂文.磁流變拋光技術的研究現狀及其發展[J].機床與液壓,2008,36(3):173-176.

[6]張坤領,等.非球面加工現狀[J].組合機床與自動化加工技術,2007(5):1-6.