地鐵車輪踏面的運用分析及優化途徑研究

陳豐宇 沈 鋼

(1.上海軌道交通維護保障中心,200070,上海;2.同濟大學鐵道與城市軌道交通研究院,201804,上海∥第一作者,高級工程師)

鐵路自發明以來,鋼輪與鋼軌形式的運輸憑著其低的滾動阻力和極高的承載能力,為鐵路運輸帶來了巨大的經濟效益。隨著時代需求的不斷發展,鐵路運輸模式也朝著重載和高速化方向發展,并且還延伸到了城市地鐵及輕軌公共交通系統。但輪軌系統的固有弱點也日益突顯,比如:踏面外形對高速穩定性的敏感性問題,高速輪軌載荷帶來的金屬疲勞問題,特別在城市地鐵和輕軌系統中因輪軌導向能力不足使小半徑曲線輪軌側磨嚴重的問題等。為了解決這些問題,多年來鐵路界付出了巨大的努力,也取得了很好的成果[1]。這些努力主要表現在對設計的優化、糾正,以及通過輔助的措施加以改善。比如采用徑向轉向架;踏面外形從簡單的錐形改為各種磨耗型,側磨則通過潤滑來加以降低等。本文重點論述車輪踏面外形設計的改進對地鐵車輛運行品質的作用,并提出了進一步改進的潛力和方法。

1 我國地鐵車輪踏面型號及其分析

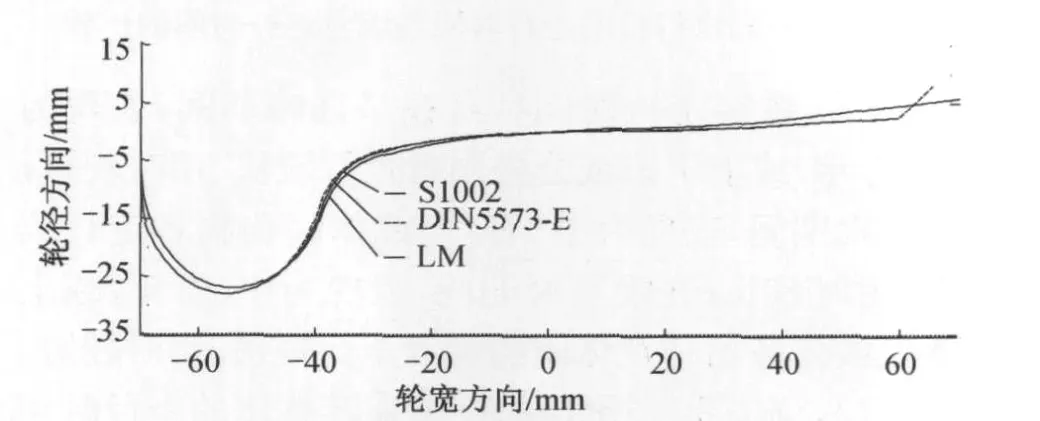

我國首個地鐵線路采用了自行設計的DK系列轉向架,踏面開始是沿用干線的錐形踏面,后來隨著該錐形踏面的退出而采用TB/T 449—2003標準的LM型踏面。現在北京、杭州、南京和深圳3號線等B型車系統基本都是LM型踏面。上海軌道交通首次引進了德國Duewag公司產生的轉向架,踏面采用DIN5573-E型踏面;而后又不斷采購了不同公司和型式的車輛,至今已多達17種車型,踏面除了DIN5573-E踏面型式外,還有與之接近的歐標S1002型。如:上海軌道交通3號線的AC03車輪踏面為S1002型。廣州的A型車踏面采用的型式基本與目前上海的情況相似。綜上所述,目前為止我國地鐵系統中采用的踏面外形主要有鐵標的LM型,歐標的S1002型和德標的DIN5573-E型3種(見圖1)。

圖1 三種踏面外形

相同的車輪踏面外形,由于軌道參數、輪對內側距、轉向架及其懸掛系統等的不同,對輪軌磨耗磨損的現象也是不盡相同的。就上海軌道交通而言,在同一條線路、采用同樣的DIN5573-E型踏面,但取用了不同的輪對內側距(如:DC01和AC01型車的輪對內側距為1 35mm,AC04型車的輪對內側距為1 35mm,AC06的輪對內側距為1353±2mm等),在實際運用中也暴露了諸多與輪對關系有關的問題,出現的側磨、凹槽磨耗、偏磨、擦傷剝離等情況各不相同,因此,輪軌問題是多種因素綜合形成的。

針對以上三種踏面,分析了它們與60kg/m鋼軌、1/40軌底坡、標準軌距軌道相匹配的幾何關系特性,主要給出了接觸分布和左右輪徑差曲線的特性:

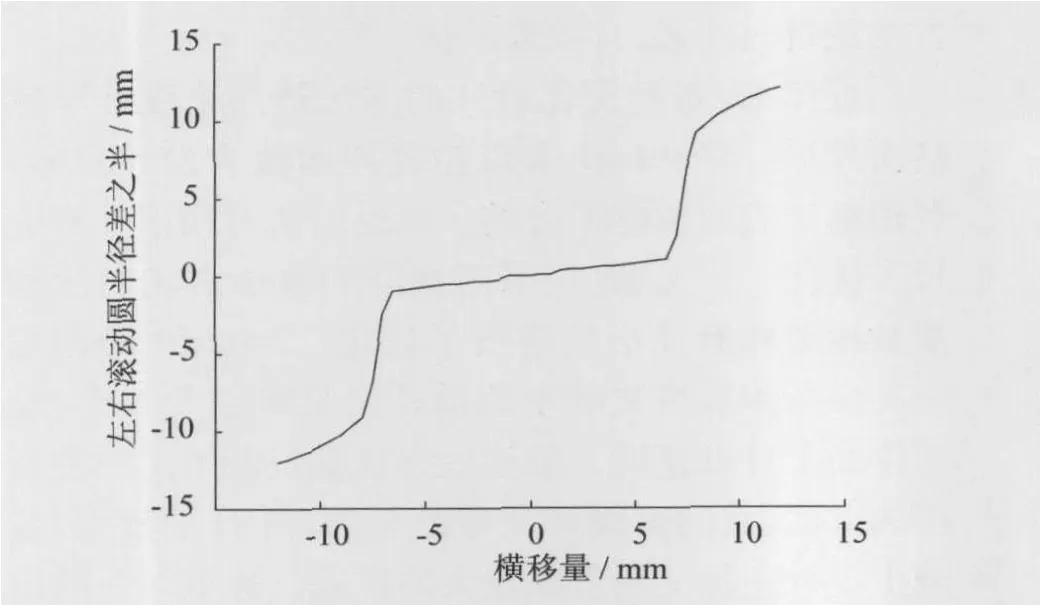

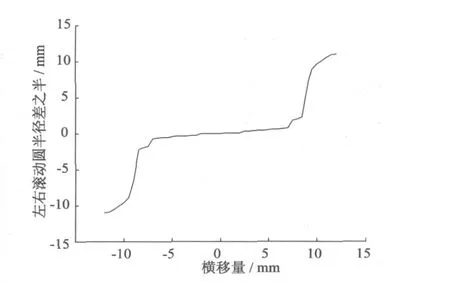

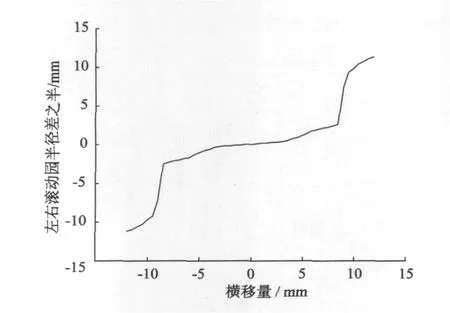

1)對于AC01(踏面外形為DIN5573-E,輪對內側距為1 358mm),計算結果見圖2和圖3。可見輪軌間隙為7mm,踏面上存在兩處接觸點的跳躍,輪緣接觸前能夠提供的輪徑差小于2.0mm。

圖2 左側輪軌接觸圖線

圖3 左右滾動圓半徑差之半

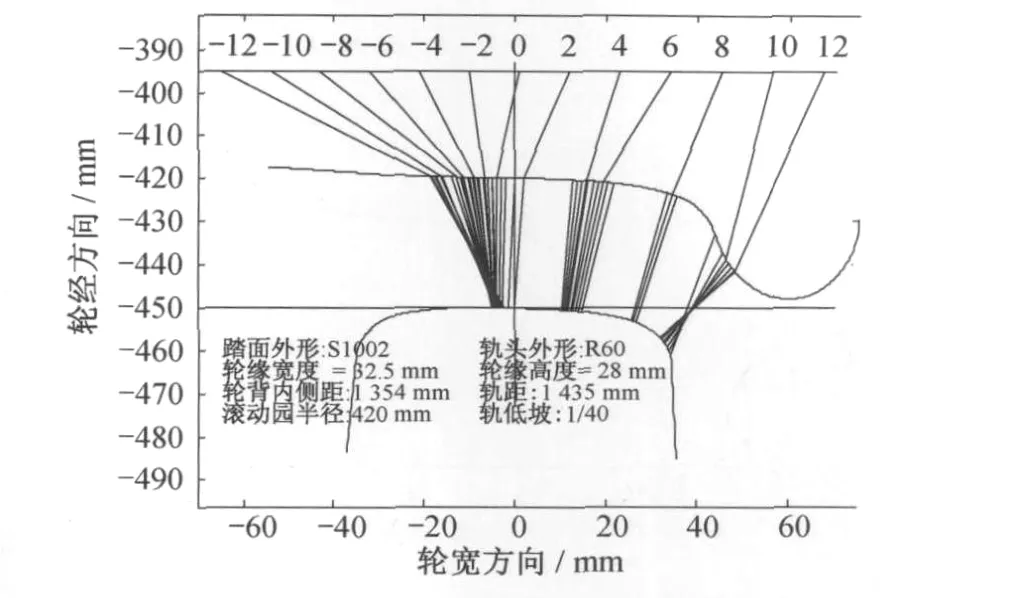

2)對于踏面外形為S1002,輪對內側距為1 354 mm的情況,計算結果見圖4和圖5。可見輪軌間隙為8.5mm,踏面上也存在兩處接觸點的跳躍,輪緣接觸前能夠提供的輪徑差大于2.2mm。

3)對于踏面外形為LM,輪對內側距為1 353 mm的情況,計算結果見圖6和圖7。可見輪軌間隙為8.5mm,輪緣接觸前能夠提供的輪徑差大于2.5mm。

圖4 左側輪軌接觸圖線

圖5 左右滾動圓半徑差之半

圖6 左側輪軌接觸圖線

可見S1002與DIN5573-E的接觸特征基本相同,都有跳躍區段,踏面區段較平緩,能提供的輪徑差要小于LM型的。LM型零位接觸點靠近輪緣側,接觸點分布基本連續。

2 車輪踏面優化方法調研

圖7 左右滾動圓半徑差之半

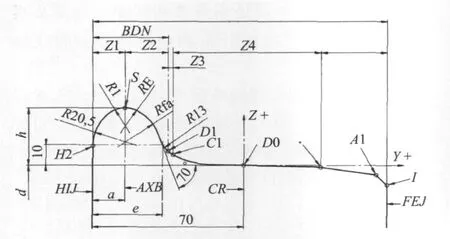

按需求分,車輪踏面設計可以分為安全性設計、性能優化設計和細化設計。安全性設計主要是考慮到抗脫軌性、過道岔性能等,在鐵路的發展初期往往屬于這種設計。其主要關注點在輪緣角、輪緣厚度和輪緣高度。這些參數也是目前主要控制的參數。性能優化設計需要考慮高速穩定性、導向性和輪軌接觸應力的大小。在20世紀70年代后期,各國研究設計了多種磨耗型踏面,就是屬于這一探索過程的例子。但這種探索涉及到與車輛本身轉向架設計有關的問題[2],使得這些踏面外形的性能與特定的車輛和線路有關,因此很難標準化。又由于設計手段仍然處于人工試湊階段,很難達到高效的準確設計,需要長期的運用考驗[3]。這期間我國出現了LM 型、JM 型、JM1/JM2/JM3、ST2型等踏面,英國有P8型、P8A型,歐洲UIC有S1002型、1/40錐型踏面和EPS型等,法國有XP55型。2006年歐洲頒布了踏面設計標準BS EN13715:2006。該標準中將車輪踏面定義為5個區域(如圖8所示),分別是:Z1——輪緣內側區;Z2——輪緣外側區;Z3——輪緣踏面過渡區;Z4——踏面區;Z5——踏面外側與反向倒角區。并規定Z1—Z2區采用推薦固定參數,Z3—Z4區可變,Z5區可變,但錐度應在6.7%~15%之間。設計時必須在基本外形(Base Prof ile)的基礎上設計。該基準外形的輪緣厚度變化范圍為28.0~32.5mm。這是保準安全性和與軌道的相配性必須的。S1002型、1/40錐型踏面和EPS型只是在可變的Z3—Z4區和部分可變的Z5區有所不同。這也為今后踏面的優化提供了一個空間。

至于如何優化可變區段,BS EN13715:2006標準并沒有給出指導性意見和方法,而且也沒有指出推薦的標準踏面外形是針對何種鋼軌外形和軌底坡。顯然,這些外形用于不同的鋼軌外形和軌底坡上其性能是有差異的。可見,目前的標準也處于一個基本保安全的階段,對動力學優化踏面外形設計還沒有標準可依。因此踏面的優化設計也剛開始,需要一個探索過程,而細化設計踏面更需要科學的方法指引。

圖8 踏面區域定義

人們對于踏面優化設計的努力一直沒有停止過。針對給定車輪、鋼軌外形、輪距、輪軌和軌底坡,確定接觸幾何特性是一個早已解決的問題。Wickens[4]等人和 de Pater[5]均對這些特性進行過調查研究。然而其反問題——根據幾何接觸特性和鋼軌外形來設計車輪踏面外形,卻一直沒有得到很好的解決。早期的車輪踏面外形設計主要依靠設計人員的經驗和反復試驗進行設計。這種反復試驗的方法花費時間多,且效果不佳。

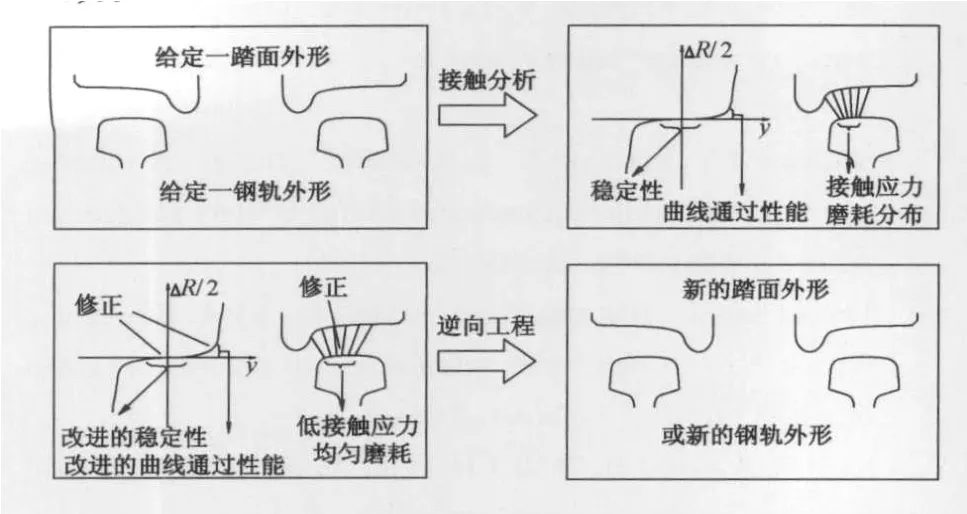

近年來,各種優化設計的方法被用來設計車輪踏面外形。Shevtsov等以輪徑差函數為設計目標,利用基于表面響應擬合的多點近似法對踏面外形進行了優化[6]。文獻[7]采用相同的方法對輪對滾動接觸疲勞和磨耗指數進行了優化。Jahed[8]等利用三次樣條函數將文獻中的設計變量減少為5個,顯著提高了計算速度。但這些方法都沒能給出一種直接的方法,且隨著設計變量的增加,計算量較大,若減少設計變量又會造成較大的誤差。沈鋼等[9]給出了一種以接觸角曲線為目標函數的直接方法。這種方法在一些城市地面輕軌車輛踏面設計中達到了預期的效果,減少車輪踏面側面磨耗4~5倍。但對于高速車輛車輪踏面外形的設計,接觸角曲線并不能給出直接的設計目標。因為影響臨界速度的關鍵參數是等效斜度,即左右輪軌接觸點的輪徑差。Persson I.和Iwnicki S.D.[10]提出了一種遺傳算法對踏面外形進行了優化設計。最近沈鋼等人提出了一種全新的設計方法達到了根據具體的鋼軌外形和運行要求來設計車輪踏面的目的。這是一種基于逆向工程概念的鐵路車輛車輪踏面外形的設計新概念。它根據輪徑差和接觸角差相對于輪對橫移量的函數為直接設計目標,實現了通過輪徑差或接觸角差函數將車輛動力學要求與車輪踏面外形設計的直接溝通,并且還能同時計及鋼軌的實際外形、軌底坡和接觸點的分布位置,研制了相應的計算機程序。

基于輪徑差函數的方法如圖9所示,通過一給定的鋼軌和一給定的需要優化的踏面:首先,通過幾何接觸分析獲得輪徑差曲線和接觸點的分布位置,然后,通過修正這一輪徑差曲線以達到期望的不同的動力學表現,同時修正接觸點的位置,以達到不同的接觸點分布;最后,通過反向推算獲得期望的優化踏面。該踏面與該鋼軌的幾何匹配結果與修正曲線一致。

圖9 踏面逆向設計方法示意圖

應用這一新方法,結合BS EN13715:2006標準的輪緣設計規范就能夠制定出一系列針對不同鋼軌、軌底坡、不同穩定性等級及不同導向能力的踏面外形系列,使不同的車輛可以有一系列可選的輪踏面外形,使其初期的性能,包括穩定性、曲線通過、接觸應力,綜合最佳,延長初期使用壽命,縮短或取消輪軌的初始磨合。

3 地鐵車輪踏面的需求分析

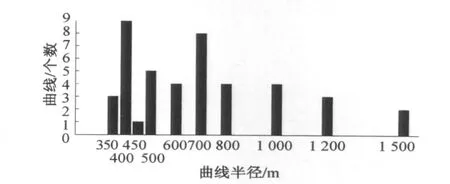

目前地鐵車輛完全依照干線鐵路的踏面標準,沒有獨立的踏面標準。這對于地鐵運行是不科學和不合理的,因為地鐵線路與干線鐵路在軌道條件上存在很大的區別。首先,由于地鐵多修建在市中心區域,一般曲線多、半徑小。如圖10為某地鐵線路的曲線半徑分布,可見350~500m半徑的曲線數量較多。而干線鐵路,隨著提速改造,1 000m半徑以下就很少見了。因此有必要建立地鐵車輛用踏面外形標準,有利于土建和車輛的協同優化。

圖10 某地鐵線路的曲線半徑分布

4 車輪踏面的虛擬化設計與選型

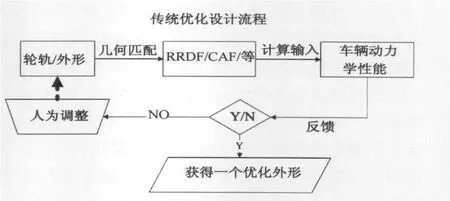

傳統踏面優化方法如圖11所示:采用對踏面外形的人為調整,然后計算輪軌接觸關系,根據具體的車輛參數,進行動力學特性分析;再經過人為判斷或采用各種罰值運算來決定是否比原先的更優,最終獲得一個優化結果。這種方法的缺點是周期長,優化出來的踏面僅針對所指定的車輛,優化的結果不能保證是最優的,若再加以使用考核則周期更長,結果不一定與理論設計相符,因此難以實用。

圖11 傳統的踏面優化方法

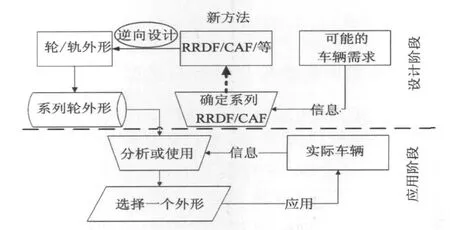

新的設計理念如圖12所示。它將設計與應用分開,即對于設計階段不必過于糾纏某個特定的車輛,而是考慮一般意義上鐵道車輛的需求。打個比喻,在制鞋廠設計鞋子時,不是針對某個人進行細化的,而是提取現有人群腳的基本特征,并加以尺碼分類和用途分類,在此基本信息和各種特征的基礎上設計出一組各種尺碼的鞋子。對于踏面外形也是一樣,首先根據可能的車輛需求,如高速穩定性的要求、曲線導向性的要求、輪軌接觸應力以及運行區段的鋼軌外形等進行分類,確定與之有關的輪徑差描述;再采用第2節中提到的逆向設計方法獲得一系列精確的踏面外形,然后通過試驗考核和運用考核成為一系列標準。

在應用階段,則是根據實際車輛的詳細設計參數、運行條件等,研制一個專用動力學分析和選型軟件(這個在技術上不存在問題)或采用實際試用的方法,合理地選出最適宜的踏面型號即可(注意這里沒有必要獲得對于這個特定車輛最優的踏面外形);車輛在經過一段時間運行磨合后,就會使輪軌間的匹配達到最佳配合。繼續上面的比喻,就像某人先選個接近自己的尺碼,然后再試穿一下,沒有太大問題即可,以后磨合一段時間就會很舒服。

圖12 新的設計理念和逆向設計方法的應用

5 結語

隨著輪軌設計進一步深入,地鐵車輛完全有可能在實踐中摸索出合理的踏面外形標準,并且該標準具有安全性與動力學性能的兼顧特點,并能夠滿足不同地鐵車輛的需要。這對于滿足不斷發展中的城市地鐵車輛都具有劃時代的意義,不僅能夠為現有的車輛提供合理的外形選配,而且還能夠為今后可能出現的能通過更小半徑的車輛的需求準備好合理的踏面外形;并且使踏面外形系列與不同的鋼軌外形和軌底坡對應起來,使地鐵也可以采用不同等級的鋼軌。

[1]Heller R,Law E H.Optimizing the wheel prof ile to improve rail vehicle dynamic performance[C].∥Proceedings of the 6th IAVSD - Symposium Technical.Berlin:University Berlin,1979:179.

[2]Souza A F D.Influence of the wheel and rail treads prof ile on the hunting of the vehicle[J].Transact of the ASME,1985,107(1):167.

[3]Wu H M.Investigations of wheel/rail interaction on wheel flange climb derailment and wheel/rail prof ile compatibility[D].Illinois:The Graduate College of the Illinois Institute of Technology,2000.

[4]Wickens A H,The dynamic stability of railway vehicle wheelsets and bogies having prof iled wheels[J].Int.J.Solids Struct,1965(1):319.

[5]A D de Pater.The geometrical contact between track and wheelset[J].Vehicle Syst Dyn,1988(17):127.

[6]Shevtsov I Y,Markine V L,Esveld C.Optimal design of wheel prof ile for railway vehicles[J].Wear,2005,258(7-8):1022.

[7]Shevtsov I Y,Markine V L,Esveld C.Design of railway wheel prof ile taking into account rolling contact fatigue and wear[J].Wear,2008,265(9-10):1273.

[8]Hamid Jahed ,Behrooz Farshi,Mohammad A.Eshraghi,Asghar Nasr.A numerical optimization technique for design of wheel prof iles[J].Wear,2008(264):1.

[9]Shen G,Ayasse J B,Chollet H,et al.Aunique design method for wheel prof iles by considering the contact angle function[J].Rail Rapid Transit,2003(217):25.

[10]Persson I,Iwnicki S D.Optimisation of railway prof iles using agenetic algorithm [J].Vehicle System Dynamics,2004(41):517.