300 MW機組運行中真空低的原因分析及采取的措施

馬巖昕

(黑龍江華電齊齊哈爾熱電有限公司,黑龍江 齊齊哈爾 161000)

凝汽設備是凝汽式汽輪機組的重要組成部分,其工作性能對汽輪機組的安全性、可靠性、穩定性和經濟性均會產生直接影響。凝汽器真空度是汽輪機運行的重要指標之一,也是反映凝汽器綜合性能的一項主要考核指標。運行經驗表明,凝汽器真空每下降1 kPa,機組汽耗會增加1.5 %~2.5 %;而傳熱端差每升高1 ℃,供電煤耗會增加0.5 %~0.7 %。汽輪機排汽壓力越低,工質放熱過程的平均溫度越低(即增加了吸熱與放熱的平均溫度差),工質循環的熱效率越高。因此,保持凝汽器良好的運行工況,保證凝汽器的最有利真空,是發電廠節能的重要內容之一。

1 供熱機組概況及問題的提出

某電廠安裝的300 MW 汽輪機是哈爾濱汽輪機廠生產的亞臨界、一次中間再熱、高中壓合缸、雙缸、雙排汽、單軸、反動、凝汽式汽輪機,具有8 段非調整抽汽對應相應的加熱器。機組選用的是N-17000-4 型凝汽器:冷卻面積:17 000 m2;冷卻水流量:36 100 t/h;冷卻水溫:20 ℃;凝汽器背壓:0.004 9 MPa;水室工作壓力:0.35 MPa;冷卻水管總根數:20 040 根;冷卻水管材質:TP 304(主凝結區、頂部圓周段);冷卻水管規格:¢25×0.7(頂部圓周段、空冷區)。

2009年9月,1 號機組大修后啟動,就發現凝汽器真空偏低,并且凝汽器端差達不到規定值。運行人員、設備維護人員多次查找,均未能發現根本原因。機組運行中凝汽器真空依然偏低,多次做真空嚴密性試驗始終達不到合格標準,致使1 號機組熱效率下降,發電煤耗上升。

2 原因分析

凝汽器真空嚴密性降低的主要表征為:排汽溫度升高,真空表指示降低,凝汽器端差大,在調速汽門開度不變的情況下,汽輪機負荷有所降低。在采用水環真空泵時,還會觀察到抽汽口冒汽量增大的現象。

汽輪機凝汽器真空下降大致可以分為急劇下降和緩慢下降2 種。急劇下降主要由循環水量中斷或不足、循環水溫升高、后軸封供汽中斷、抽氣器故障等原因造成;緩慢下降主要由凝汽器滿水(或水位升高)、凝汽器結垢或腐蝕、傳熱惡化、凝汽器水側泄漏、凝汽器真空系統不嚴密、汽側泄漏導致空氣涌入等原因造成。

真空嚴密性下降主要是由于真空系統存在泄漏。真空系統泄漏表現為外界空氣漏入凝汽器,直接引起汽輪機真空降低。現場運行情況表明,主要存在以下幾種泄漏。

(1)軸封供汽突然中斷或軸封供汽壓力過低。此時大量空氣將漏入凝汽器,造成真空下降。故障特征為:凝汽器端差增加,凝結水過冷度增加,轉子因冷卻而產生負差脹。

(2)真空系統的管路破裂,如凝汽器銅管、最后一級低加的銅管等發生部分破裂。主要故障特征為:凝汽器水位升高,端差增加,凝結水過冷度和導電度增加,凝結水泵出口壓力增加,凝結水泵電機電流增加,真空下降。

(3)凝汽器的喉部伸縮節泄漏。運行中由于溫度、壓力和振動的影響,凝汽器喉部伸縮節焊縫常被拉裂而產生泄漏。此處漏點較隱蔽,采用氦質檢漏不易發現,此時應采用灌水查漏法。如,某電廠1 號機在用氦質檢漏未查出漏點的情況下,將真空系統灌水至汽缸軸封處,在1 號機組凝汽器喉部伸縮節處查出裂紋,裂紋達70 mm。

(4)低壓缸結合面及安全門法蘭泄漏。原因主要有:

① 汽缸制造、檢修、安裝質量有問題,汽缸法蘭結合面不嚴或有殘余應力存在,機組投運后出現漏汽。

② 機組啟動、停止過程中加減負荷過快,汽缸夾層和法蘭加熱裝置使用不當。

③ 停機后汽缸保溫去除過早或檢修后保溫安裝不好,使缸溫下降過快或者汽缸進冷汽、冷水等,汽缸內外壁和法蘭內外壁溫差過大,致使上下缸結合面吻合度不好,局部產生間隙,大量空氣由此進入排汽室,造成真空度下降。

(5)高壓擴容器汽管進凝汽器喉部焊口泄漏。由于凝汽器內呈負壓狀態,外界空氣通過高壓擴容器汽管進入凝汽器的喉部焊口漏入,引起凝汽器真空下降。

(6)汽輪機軸封系統調節不當。因軸封供汽壓力不能隨負荷的變化而做相應的調整,造成空氣進入凝汽器汽側而降低其真空。汽封間隙的大小、汽封的完好程度也是影響軸封嚴密性的重要因素。

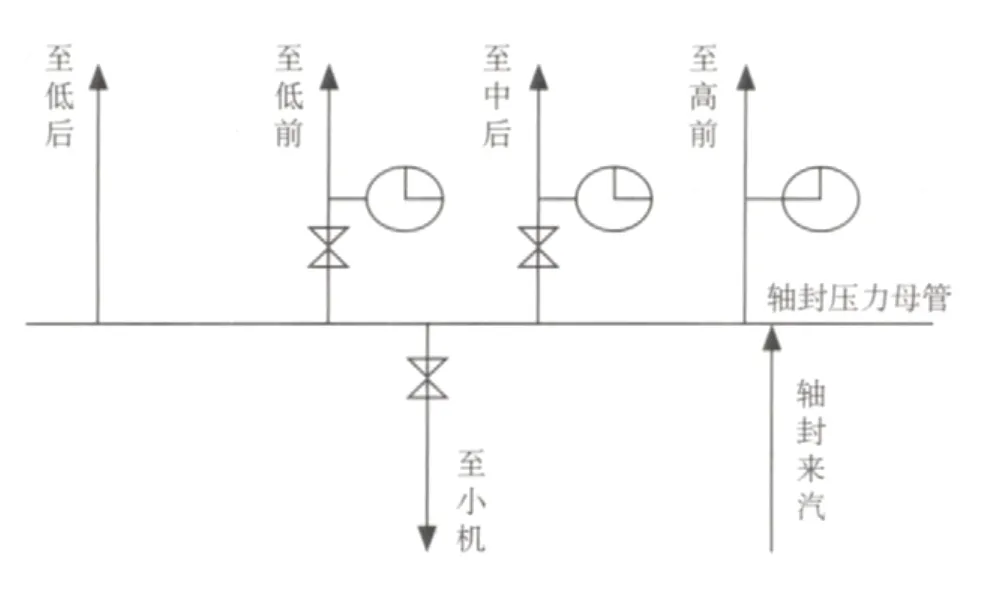

(7)軸封系統結構不完善。軸封系統只有供汽總門,而沒有至高、中壓缸和低壓缸前后的供汽分門,一旦某個壓力低時,無法單獨調節。

(8)小汽機軸封送汽不合理。機組運行時,主機軸封通過高低壓差進行自密封和自動跟蹤,而小汽機的軸封送汽則是低壓軸封由同一根管道直接引入,前后軸封阻力不等,所以前后送汽壓力難于調整和自動調節跟蹤,導致了小機前后軸封漏空氣。另外,若軸封供汽壓力過低或小汽機軸封回汽門開啟過大,都會使空氣直接通過回汽總門進入凝汽器而影響真空。

(9)水環真空泵、低加進氣門、疏水門泄漏以及其他類泄漏,如中壓疏水系統內漏、凝汽器汽側人孔門及喉接頭泄漏、抽空氣系統閥門泄漏、排汽管疏水U 形水封被破壞等。

3 機組真空嚴密性試驗低的原因排查

3.1 真空嚴密性試驗

在1 號機組負荷220 MW、真空0.093 MPa、軸封壓力0.03 MPa 時,做真空嚴密性試驗。真空每分鐘下降300 Pa。

提高軸封壓力至0.07 MPa,在1 號機組負荷230 MW、真空0.094 MPa 時,做真空嚴密性試驗。真空每分鐘下降260 Pa。

提高軸封壓力至0.1 MPa,在1 號機組負荷250 MW、真空0.095 MPa 時,做真空嚴密性試驗。真空每分鐘下降120 Pa。

真空嚴密性試驗合格。

3.2 軸封壓力

將1 號機組負荷調整到200 MW,保持2 臺汽動給水泵運行(電動給水泵備用),調整機組各個系統參數達到運行穩定狀態,運行30 min 后記錄軸封壓力和真空。對軸封壓力向下進行調整,每次調整0.01 MPa,間隔時間為30 min。逐步下調軸封壓力,直至軸封壓力向下調整后致使真空大幅變化的對應值。當軸封壓力調節到0.09 MPa 時,真空開始大幅下降。

3.3 汽動給水泵系統

將1 號機組負荷調整到200 MW,啟動電動給水泵,分別停止1,2 號汽動給水泵運行,調整各系統參數達到穩定狀態,將汽動給水泵電動進汽門關閉并搖嚴,并將汽動給水泵與主機聯系的真空系統、軸封系統全部隔離。當主機軸封壓力調節到0.09 MPa 時,真空開始大幅下降。說明1,2 號汽動給水泵系統與主機真空嚴密性試驗低無關。

3.4 軸封間隙

將1 號機組負荷調整到200 MW,分別關閉高壓前軸封回汽總門、中壓后軸封回汽總門、低壓前軸封回汽總門,軸封供汽母管壓力無變化,說明高壓前、中壓后、低壓前后軸封間隙無問題。1 號機組現場軸封系統如圖1 所示。

圖1 1 號機組現場軸封系統結構示意

3.5 凝汽器

在1 號機組停運后,高、中壓缸金屬溫度均低于100 ℃,循環泵、凝結水泵全部停運前,要確認低壓缸的排汽溫度低于50 ℃,方可進行真空系統查漏。凝汽器注水前,開啟低壓缸人孔門,用來觀察凝汽器內水位的高度,灌水高度一般在低壓軸封洼窩以下100 mm 處。另外,凝汽器注水查漏前,汽缸本體、抽汽管道、再熱蒸汽冷熱段等的疏水及其他進入凝汽器的疏水要暢通。

上述查找沒有發現漏泄點。

3.6 內軸封供汽管

檢查凝汽器內軸封供汽管是否有漏汽,并對凝汽器內軸封供汽母管注水查漏。檢查發現,在凝汽器內軸封供汽母管根部有一焊口大量漏水。

將凝汽器內軸封供汽母管根部焊口被拉裂的舊焊縫磨掉,重新補焊,對新焊縫進行探傷,直到探傷合格。為了徹底消除凝汽器內軸封供汽母管根部的焊口裂縫,在軸封供汽母管根部加一防護盒。

采取上述措施后,1 號機組的軸封壓力已降至正常值:0.02 ~0.03 MPa。做1 號機真空嚴密性試驗時,真空下降速度明顯減小,由采取措施前的0.5 kPa/min 減小到采取措施后的0.08 kPa/min。端差有明顯下降,凝汽器傳熱效果提高。

4 結論

凝汽器真空系統泄漏是一種比較常見而又難以解決的故障。凝汽器真空系統組成復雜,結構龐大,導致凝汽器真空嚴密性降低的因素較多,并且泄漏原因與部位和嚴密性不足所引發的現象之間不是一一對應的確定關系。采用真空灌水試驗是查找泄漏點的一種簡潔而實用的方法。對于在地面以下的負壓管道,真空灌水查漏可在機組運行中進行,但凝汽器汽側真空系統的查漏則必須在機組停運后進行。這次故障中應用注水方法找到了漏點的具體位置,經處理后,凝汽器真空嚴密性試驗由采取措施前的0.5 kPa/min 減小到采取措施后的0.08 kPa/min,大大提高了凝汽器的傳熱效果。為進一步提高真空,應定期進行真空嚴密性試驗,同時還應對經常泄漏的設備或系統進行改進、改造或更換。

1 魏勝孌. 150 MW 汽輪機組真空度下降的原因分析及 對策[J]. 華電技術,2010(9).