QFSN-300-2-20型發電機出線套管爆裂原因分析及防范措施

周多軍

(湛江電力有限公司,廣東 湛江 524099)

某電廠2 號QFSN-300-2-20 型發電機,其早期的出線套管結構為:水內冷導電桿套裝于空心瓷套中,導電桿外表面與瓷套內表面有空氣間隙。套管上端密封置于氫氣中,下端密封置于空氣中,這樣,對上端漏入套管內的氫氣也有密封、阻止其外泄的作用。通常情況下,這種套管是滿足安全運行要求的,但由于其上下端的密封件壽命有限,運行多年后需對其進行檢修、更換,在處理過程中往往受現場環境及檢修工藝的影響,會產生工藝缺陷進而造成極其嚴重的后果。

1 事件經過

1.1 第1 次套管爆裂經過及情況

某電廠2 號機組于2010-04-21 大修后啟動,于2010-04-25T23:35 并網。26日04:40,在89 MW負荷下,集控室值班人員聽到2 號機6.3 m 層傳來響聲,檢查發現2 號發電機封母筒下部地面上有瓷瓶碎片,初步判斷是發電機出線套管出現問題。2號機停機,檢查情況如下。

(1)B 相出線套管機外部分已全部碎裂(見圖1),碎片最大直徑約20 cm,其余約為5 ~6 cm,斷面無明顯陳舊痕跡。套管的機內部分無破裂變形現象。

(2)B 相套管出線端處的封閉母線筒內壁上,與套管瓷裙對應高度的圓周上有多處明顯的被擊打的凹痕(約1 mm 深)。

(3)B 相導電桿表面油膩濕潤,上下定位銅環上的Φ8 膠圈已老化脫落。

(4)發電機定子出線出水溫度:A 相38.5 ℃、B相38.1 ℃、C 相38.3 ℃。氫壓0.26 MPa,事件發生前后發電機各參數正常,機組軸系振動正常。

(5)本次大修僅更換了B 相出線套管下端口的密封圈。

檢查后,電廠更換了B 相套管的瓷套,在水壓、絕緣等試驗合格后,于2010-04-29 再次并網投運。

圖1 B 相出線套管瓷套爆裂后導電桿裸露

1.2 第2 次套管爆裂經過及情況

自從第1 次套管爆裂事件處理后,2 號發電機并網后所帶負荷一直維持在210 ~300 MW。2010-05-14T13:50 左右,運行人員進行交接班檢查時,發現2 號發電機出線封母筒下方又出現碎瓷塊,判斷又發生瓷套爆裂(事后了解,當日上午10點左右,有人曾聽到該方位有異響),隨即停2 號機。經檢查,B 相出線套管的瓷套再次發生爆裂,具體情況如圖2,3 所示。

圖2 B 相出線套管瓷套第2 次爆裂的碎片

圖3 B 相瓷套爆裂后的法蘭及機內部分

經過檢查,發現導電桿的2 個定位銅環未安裝Φ8 防震橡膠圈。據了解,在第1 次爆裂后進行搶修處理時,因只有3 天的時間,故采取了更換套管瓷套方式。施工中因導電桿與瓷套中心不對正,該橡膠圈使瓷套很難裝上,于是沒有安裝橡膠圈。

第2 次套管爆裂發生時,發電機同樣處于正常運行狀態,氫壓0.29 MPa,三相參數平衡,其中B 相出線出水溫度46.9 ℃,封母筒溫度46 ℃。停機后,在爆裂套管法蘭處人工檢漏氫氣,結果為0.9 %~1.1 %。

2 原因分析

2.1 電擊穿或表面污閃

套管爆裂后設備還在正常運行的事實表明無電擊穿的可能。為了論證污閃可能性,試驗人員進行了模擬試驗,將CD 段(參見圖4)全部用鋁箔紙包裹并接地,套管內放入等效模擬導電桿,在導電桿對地之間加壓,通過了64.5 kV 交流耐壓試驗(按廠家產品技術條件)。為充分考慮現場不利條件,將套管的DE 段和AB 段表面打濕,加壓30 kV 亦無異常。這表明套管外露部分的污閃不足以構成顯著影響,且外表面污閃既不會進入套管內部,也不會在外部產生如此巨大的能量使瓷套爆裂。

圖4 QFSN-300-2-20 型發電機出線套管電位分布

2.2 機械應力或共振

發電機出線套管正常運行時主要受到軸向壓緊應力、中心不對正產生的徑向剪切力、振動和熱膨脹應力的作用。但是各種作用力和振動都具有一定的方向性和局部性,在產生破壞作用時不可能將套管全方位甚至較均勻地爆裂粉碎。共振的破壞力只能是物理性的,不可能具有本事件中所顯現出的異常內壓力。

此外,封母筒頂蓋(環氧板)與套管瓷套并未直接接觸,而是通過橡膠圈連接,瓷套表面距離環氧板以及固定橡膠圈的鋁圈距離皆大于15 mm,不可能發生直接碰撞。

2.3 內部導電桿嚴重過熱

套管內的導電桿如果因某種原因出現嚴重的整體或局部過熱,則套管的機械強度和絕緣強度都會下降。在2 次套管爆裂事件的前后,三相定子出線出水溫差不大且均處于較低水平。導電桿徑向方向的溫度基本與其內部對應處的水溫一致,在軸向方向上呈線性分布,中間高、兩端低。在不同負荷率和冷卻水流量下,導電桿相對進口水溫的最高溫升不超過10 ℃,最低溫升未超過3 ℃。只要導電桿內通有一定量的冷卻水(>0.4 m3/h),冷卻水的溫度變化不會影響對導電桿的冷卻效果,所以導電桿的溫度不會影響套管的可靠運行。

2.4 瓷套內部氣體熱膨脹

2.4.1 套管瓷套內腔的溫度估算

從2 次套管爆裂時的負荷大小和導電桿的出水溫度,結合出線套管傳熱理論,可推斷出導電桿表面的溫度不會高于40 ℃(第1 次爆裂)和50 ℃(第2 次爆裂)。導電桿的熱量主要經冷卻水帶走,瓷套內腔的溫度略小于導電桿表面溫度。

2.4.2 瓷套內壓力推算

根據2 次套管爆裂時的環境溫度、瓷套內腔溫度(取導電桿表面可能的最高溫度)、機內氫壓(第1 次分別為26 ℃,40 ℃,0.26 MPa;第2 次分別為33 ℃,50 ℃,0.29 MPa),由熱力學氣態方程可以推算:無論瓷套內皆為空氣,還是冷態時漏進的氫氣已等于機內氫壓,可能的最大內壓力<0.31 MPa。考慮泄漏的雙向可逆性,瓷套內腔的內壓力一般不會超過機內氫壓。

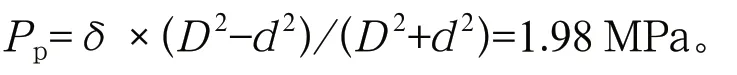

2.4.3 破壞內壓力和長時承受內壓力的估算

該套管瓷套為Ⅱ類硅質瓷上釉瓷套,瓷套內壓力指標:

(1)《氫冷電機氣密封性檢驗方法及評定》要求:套管密封試驗在0.4 MPa 下,6 h 的壓力降≤(0.4×0.008 %)MPa;

(2)瓷套的破壞內壓力由電機工程手冊中相應計算公式:

式中:δ為內壓破壞應力,從電機工程手冊中查得δ=6;D為斷面外徑;d為斷面內徑。

上述結果是在(20±5)℃的條件下計算所得,考慮實際運行中的溫升、振動以及性能分散性等因素,根據格里菲斯基關于能量平衡的有關微裂紋理論,當電瓷材料受外加作用力時,其表面及內部總是存在的微裂紋會逐漸擴展。此外,從抗熱震性講,長期循環的冷熱作用產生的材料熱應力變化也會導致微裂紋的進一步產生和發展,最終使瓷套的機械強度下降。所以長期運行后的瓷套內壓力實際承受能力比計算的破壞內壓力要低一些,但仍高于瓷套在運行中其內腔氣體因溫度升高而膨脹所產生的最高內壓力,因此瓷套內氣體的正常溫升不會導致套管爆裂。

2.5 漏氫并發生“氫爆”

分析“氫爆”的原因,需要從如下幾點出發:

(1)引起氫爆的激勵因素;

(2)氫爆條件的形成時間;

(3)氫爆的強度;

(4)為何未發現燃燒痕跡。

2.5.1 激勵因素及條件的形成

氫氣在空氣中的爆炸范圍較寬,為4 %~75 %(體積分數),在空氣中的最小點火能為0.019 mJ,導體局部不均勻電場與支持瓷瓶臟污、潮濕所引起的電暈均可作為爆炸的媒介條件。對2 次套管爆裂而言, 引起氫爆的媒介應是套管內部的強電暈。

發電機出現套管電位分布如圖4 所示,設套管內表面某點與導電桿之間的電位差(按線電壓下考慮)為Uo,Uo=(Un-Ux)。通過模擬試驗確定Uo的數值:套管法蘭接地,在套管中放置Φ60 金屬管,在不同中心、不同傾斜度情況下,以及模擬瓷套有貫穿性裂紋情況下,給金屬管加交、直流電壓進行試驗。結果表明:只要導電桿在套管內正確裝配,基本保持在中心位置,正常運行下是不會出現明顯電暈的。但是,當導電桿與套管的中軸線相互偏差較大,導電桿與套管內壁的間隙變小時,以及導電桿傾斜或瓷套有貫穿性裂紋時,起暈電壓都將顯著變小(最小僅為6.8 kV)。

當管內有潮氣、導電微塵時,其綜合作用也將降低起暈電壓。促使電暈強化還與滲氫(也必然滲入檢漏用的氟里昂氣體)有關,因為氫氣的絕緣強度僅為空氣的60 %,而氣密試驗時滲入的氟里昂氣體在電暈作用下發生分解也會激發電暈。

從爆裂套管的現場檢查情況來看,上述不利因素幾乎都存在,很有可能產生電暈甚至強烈電暈。

機組檢修后,從發電機充氫開始,B 相出線套管機內上端的密封部位開始漏氫,因套管下端也密封,套管外部的檢漏無法發現此類漏氫。由于套管內腔空間容量很小,氫氣與空氣的混合比例很快達到了燃爆范圍,在強電暈激勵下最終發生爆裂事件。

第2 次套管氫爆的條件形成與第1 次類似。因導電桿上的2 個定位銅環缺少橡膠圈,可能存在的導電桿與瓷套的接觸,進一步降低了瓷套的機械強度,這可能是造成第2 次爆裂碎片較小的原因。

2.5.2 氫爆強度估計

有關氣體爆炸的相關資料表明,爆炸會產生超壓。其中,空氣中氫氣爆炸最大壓力出現在濃度為30 %(氫體積比)附近,超壓比(最大壓力/初始壓力)約6.5 倍;氫氧混合下的爆炸超壓比則為9~25倍(氫體積比濃度50 %時);而在密閉容器中,當燃料以上、下極限的比例與空氣混合并且燃燒時,其爆炸超壓(指壓力增量,下同)是初始壓力的4~5倍,當燃料與空氣以化學配比混合燃燒時,爆炸超壓一般為初始壓力的7~9 倍;此外,球形容器內氫氣在濃度為29.6 %下爆炸的最大超壓比為7.5倍。

根據以上資料,并考慮到2 次爆裂事件中瓷套內混合氣體壓力可能接近機內氫壓,則可估算2次爆裂時的最大壓力(按不同形狀密閉容器中平均約7 倍超壓比估算):第1 次約為1.82 MPa(初壓0.26 MPa),第2 次約為2.03 MPa(初壓0.29 MPa)。根據上文中對瓷套內壓力實際承受能力的估算和分析可知,2 次事件中的最大壓力已接近,甚至可能超過瓷套的實際內壓力承受值,若瓷套有局部薄弱點,爆裂必然發生。

在瓷套內氫空混合氣體爆炸的過程中,上部瓷套無疑也受到了較大的壓力,但由于機內運行氫壓的反向作用,且上部瓷套很短,其上部還有徑向加強固定(包纏了6 層以上的0.1 mm 厚的玻璃絲帶加環氧固定),故上部瓷套得以保全。

另外,文獻表明,電瓷材料的強度有明顯的體積尺寸效應,強度值隨瓷件尺寸增加會大幅下降。本事件中,套管下部瓷套長度遠大于上部瓷套,其機械強度也因此相對低一些,所以下部瓷套更易于爆裂。

2.5.3 套管瓷套粉碎形態及無煙現象的機理分析

從材料的工藝、性能上分析,瓷套以粉狀原料燒結而成,有氣孔存在。同時,瓷套存在多種晶相,各向異性強。當瓷套內部壓力突然升高時,分布于各處的氣孔等缺陷出現微小裂紋,裂紋在異常的內外壓力差下沿著應力集中的方向(呈無序方向)進一步發展,此過程中瓷套材料的晶格會被激發振動,導致瓷套的整體內壓力承受強度迅速下降,最終全面爆裂。

從過去的眾多氫爆事件統計分析資料看,如果容器內沒有其他碳氫化合物可燃物質,則氫氣爆燃或爆轟后是不會有煙痕碳黑的,所以本次事件的瓷套碎片上也是沒有煙痕碳黑的。瓷套圓周內、外層的黑邊層是空芯瓷套在燒制過程中“瓷胎吸煙”現象所形成的。

3 改進措施

(1)對現用同類套管,首先要保證套管的正確裝配,尤其是更換其密封圈時,宜將套管整體拆下更換,套管的任何部件都不可缺少或漏掉,組裝后應經過試驗合格再將其整體裝上,只有如此,才能既保證密封性又保證裝配的對中要求和完整性,從而避免電暈產生。

(2)鑒于QFSN-300-2-20 型發電機的早期出線套管存在漏氫并可能誘發“氫爆”的隱患,使用單位應逐步將此類套管更換為具有彈性密封結構的新型充膠式套管,從根本上杜絕這一隱患。部分單位在此方面已有成功經驗,湛江電力有限公司自2010年以來已先后對4 臺發電機的出線套管進行了換型更新,運行情況良好。

4 結束語

上述2 次發電機出線套管爆裂事件雖有偶然性,但偶然之中有必然。QFSN-300-2-20 型發電機的早期出線套管結構性能落后,存在漏氫、積氫的必然性,其密封維護工作量大、工藝要求高,實施過程中容易節外生枝,特定條件下有出現“氫爆”的可能,并可能延伸影響到機內,后果難以預料。因此,此類套管的使用單位除了要嚴格按照工藝要求進行套管密封部件的檢修維護外,也要著眼于出線套管的更新換型,從源頭上消除隱患。

1 袁益超,劉聿拯,曹偉武等.大型汽輪發電機出線套管傳熱特性[J].中國電機工程學報,2002,22(8):118-122.

2 JBT6227-1992 氫冷電機氣密封性檢驗方法及評定[S].北京:機械工業出版社,1992.

3 電機工程手冊(輸變電、配電設備)[M].北京:中國電力出版社,1995:5-21.

4 李玉書,吳落義,李 瑛.電瓷工藝與技術[M].北京:化學工業出版社,2007.

5 GB4962-2008 氫氣使用安全技術規程[S].北京:中國標準出版社,2008.

6 馮復生.國產QFM200-B1 型發電機封閉母線氫氣爆炸事故原因分析及改進措施[J].華北電力技術,1988(4):10-15.

7 邱立功.實用電工材料手冊[M].上海:上海科學技術出版社,2010.

8 Hidenori.Matsui[日].氫氣爆炸特性研究[J].中國安全生產科學技術,2005,1(6):3-9.

9 王 建,段吉員,黃文斌,等.氫氧混合氣體爆炸臨界條件實驗研究[J].工業安全與環保,2008,34(10):26-28.

10 梁春利.內置障礙物受限空間內可燃氣體爆炸數值模擬 [D].大連:大連理工大學,2005.

11 畢明樹,李志義.可燃氣體爆炸強度的計算[J].化工機械. 1991,18(4):217-220.

12 朱兆華,徐丙根,王中堅,等.典型事故技術評析[M]. 北京:化學工業出版社,2007:89-158.

13 石曉峰,黃 勇,胡 林,等.300 MW 發電機出線套 管漏氫的根治[J].電機技術,2009,(5):53-56.