某340 MW機組凝汽器改造試驗分析

馬蘭香,韋紅旗

(東南大學能源與環境學院,江蘇 南京,210096)

凝汽器的換熱效果對機組經濟性有很大的影響,目前國內有很多老式凝汽器,由于設計年代早,管束排列方式落后,又經過多年運行,冷卻管腐蝕泄漏嚴重,其換熱效果已嚴重影響整個機組的安全經濟運行[1]。因此,對老式凝汽器進行改造不僅可以提高電廠的效益,而且符合我國節能減排的發展要求。通過對國內某電廠340 MW機組凝汽器改造試驗及其結果進行分析,并對其改造效果進行評價,對于其他電廠凝汽器改造具有一定的參考價值。

1 凝汽器設備概述及運行存在問題

1.1 設備概述

某電廠340 MW機組為前蘇聯哈爾柯夫汽輪機制造廠生產的K-320-23.5-4型沖動式、超臨界、一次中間再熱、單軸三缸、雙排汽、凝汽式汽輪發電機組,1994年9月投產。2008年對通流部分進行了改造,以提高機組的經濟性和出力,改造后型號為N340-23.54/540/540。

機組原主機凝汽器型式為K-17120,冷卻面積為17120 m2,冷卻水管材料為白銅,水室、端蓋及端部管板材料為碳鋼,進入凝汽器的額定蒸汽量為568.6 t/h,循環水額定流量為33985 t/h,循環水設計溫升為8.9℃,凝汽器設計壓力為4.81 kPa,設計傳熱端差為3.3℃,循環水系統為開式循環,循環水取自長江。

1.2 運行存在問題及原因分析

主汽輪機凝汽器與循環水系統在運行過程中主要存在下列問題:

(1)由于主機凝汽器投用年限已達15年以上,凝汽器銅管泄漏嚴重且泄漏根數呈快速增加趨勢,被迫進行封堵,導致凝汽器換熱面積不足,機組排汽壓力提高,從而嚴重影響機組的安全經濟運行。此外,由于采用添加木屑堵漏,凝汽器膠球清洗裝置投用后,凝結水水質迅速變差,致使目前凝汽器膠球清洗裝置無法正常投用,導致管束內壁清潔狀況較差,進一步影響了機組真空與經濟性。

(2)長期以來主機凝汽器、小汽輪機凝汽器循環水系統不匹配,易發生主機凝汽器“搶水”、小汽輪機凝汽器缺水的問題,危及小汽輪機以及整個機組的安全投運。因此,運行中有意增加主機凝汽器進口循環水門的節流,導致主機循環水流量不足、主機經濟性降低。為保證主機、小汽輪機安全、經濟運行,運行工作量較大。而將小汽輪機排汽直接引入主機凝汽器,則可以簡化系統,增加運行的靈活性[2]。

(3)由于汽輪機通流部分進行了改造,機組容量由原先的320 MW增加到340 MW,加上取消小汽輪機凝汽器后小汽輪機排汽將直排主機凝汽器,使得原主機凝汽器更加不能滿足熱負荷的要求。

2 凝汽器改造內容

2.1 主機凝汽器改造

主機凝汽器改造內容主要包括:基于耐腐蝕性能、機械性能與造價等多種因素,冷卻水管采用不銹鋼管材PT304;為防止管內壁結垢,保證凝汽器安全,同時滿足主機凝汽器換熱要求,選用D25×0.6 mm不銹鋼光管,換熱面積為19600 m2;為保證汽阻小,熱負荷分布均勻,流場分布合理,管束布置方案選擇“教堂窗”式布管方案;為保證水室水力流場平衡,減少冷卻管管端沖蝕,減少循環水流動阻力,水室全部更換為弧形水室[3]。改造后的凝汽器型式為N-19600,有效冷卻面積為19600 m2,循環水額定流量為33985 t/h,冷卻水管材料為不銹鋼PT304,水室、端蓋材料為碳鋼,端部管板材料為復合鋼板,循環水系統為開式循環,循環水取自長江。

2.2 小汽輪機凝汽器改造

小汽輪機排汽直排主機凝汽器改造內容主要包括:取消小汽輪機凝汽器以及相應的凝結水管道和系統;小汽輪機排汽采用DN2400管道直排主機凝汽器,增加DN2400的真空蝶閥;設計、增加排汽管道、真空蝶閥的支撐、懸吊、膨脹等構件、部件,增加相關熱工測點(同時取消部分原有熱工測點);部分其他蒸汽管道進入主機凝汽器的接口改動。

3 改造前后試驗與分析

試驗參照ASME PTC6-2004[4]、DL/T 1078-2007[5]、HEI 9-1995[6]等標準進行。試驗前、后各進行常用的高、中、低3種發電負荷 (320 MW,270 MW,220 MW),循環水泵采用單機單泵組合方式。

采用HEI方法計算,即利用HEI表面式凝汽器標準中提供的表格、曲線,由試驗水速與冷卻管管徑,計算它們對應的基準傳熱系數;根據進口水溫計算水溫修正系數;根據管材與壁厚計算相應的修正系數;根據凝汽器試驗數據計算其在試驗工況下的實際總傳熱系數;最后根據實際總傳熱系數除以基準傳熱系數、除以水溫修正系數、除以管材/壁厚修正系數,可以得出凝汽器管束清潔系數(注:HEI標準中計算出的清潔系數,實際上包含了管束布置修正系數)。

將改造前后試驗數據修正至同一運行條件,即主蒸汽壓力、溫度和再熱蒸汽溫度修正至額定參數;循泵前倉水位、循環水進水溫度修正至改造后試驗參數。

3.1 主機凝汽器改造前后經濟性分析

表征凝汽器性能的主要指標有:凝汽器真空、凝汽器端差、凝結水過冷度[7]。

凝汽器真空提高,同樣多的蒸汽在汽輪機中的做功量將增加。凝汽器真空降低1 kPa,會使汽輪機的汽耗量增加1.5%~2.5%[8]。凝汽器真空取決于循環水溫度和循環水流量,循環水溫度由環境決定,循環水流量取決于循環水泵出力及循環水管路特性。在極限真空內提高凝汽器真空,將提高凝汽器真空后機組發電功率增量與為提高凝汽器真空所耗循環水泵功率增量之差最大時的真空稱為凝汽器最佳真空[9]。

凝汽器端差為凝汽器排汽壓力對應的飽和溫度與凝汽器循環水出口溫度之差。凝汽器端差取決于凝汽器單位蒸汽負荷、傳熱系數和循環水流量,在單位蒸汽負荷和循環水流量一定的情況下,端差增大往往是由于凝汽器管束內表面清潔系數降低及汽側積存過量空氣所致。凝汽器端差增大會使真空惡化,從而降低機組的經濟性。

凝結水過冷度指的是凝結水溫度低于汽輪機排汽壓力下飽和溫度的值。凝結水過冷度增大會造成煤耗增多,一般過冷度增加1℃,發電廠的燃料消耗量增加0.1%~0.15%[9];此外,凝結水過冷度增大會使凝結水中溶解氧量增多,引起管道腐蝕。此次改造簽訂的保證指標如下:

(1)凝汽器真空。在340 MW額定工況、真空嚴密性優良、循環水進水溫度20℃條件下,當循環水量為33985 t/h時,凝汽器背壓不大于4.8 kPa;當循環水量為28000 t/h時,凝汽器背壓不大于5.4 kPa;當循環水量為22000 t/h時,凝汽器背壓不大于6.5 kPa。

(2)凝汽器端差。在30%到最大可能運行工況的整個負荷范圍內,凝汽器端差不大于2.7℃(循環水水溫20℃)。

(3)凝結水過冷度。在30%到最大可能運行工況的整個負荷范圍內,凝結水過冷度不大于0.5℃。

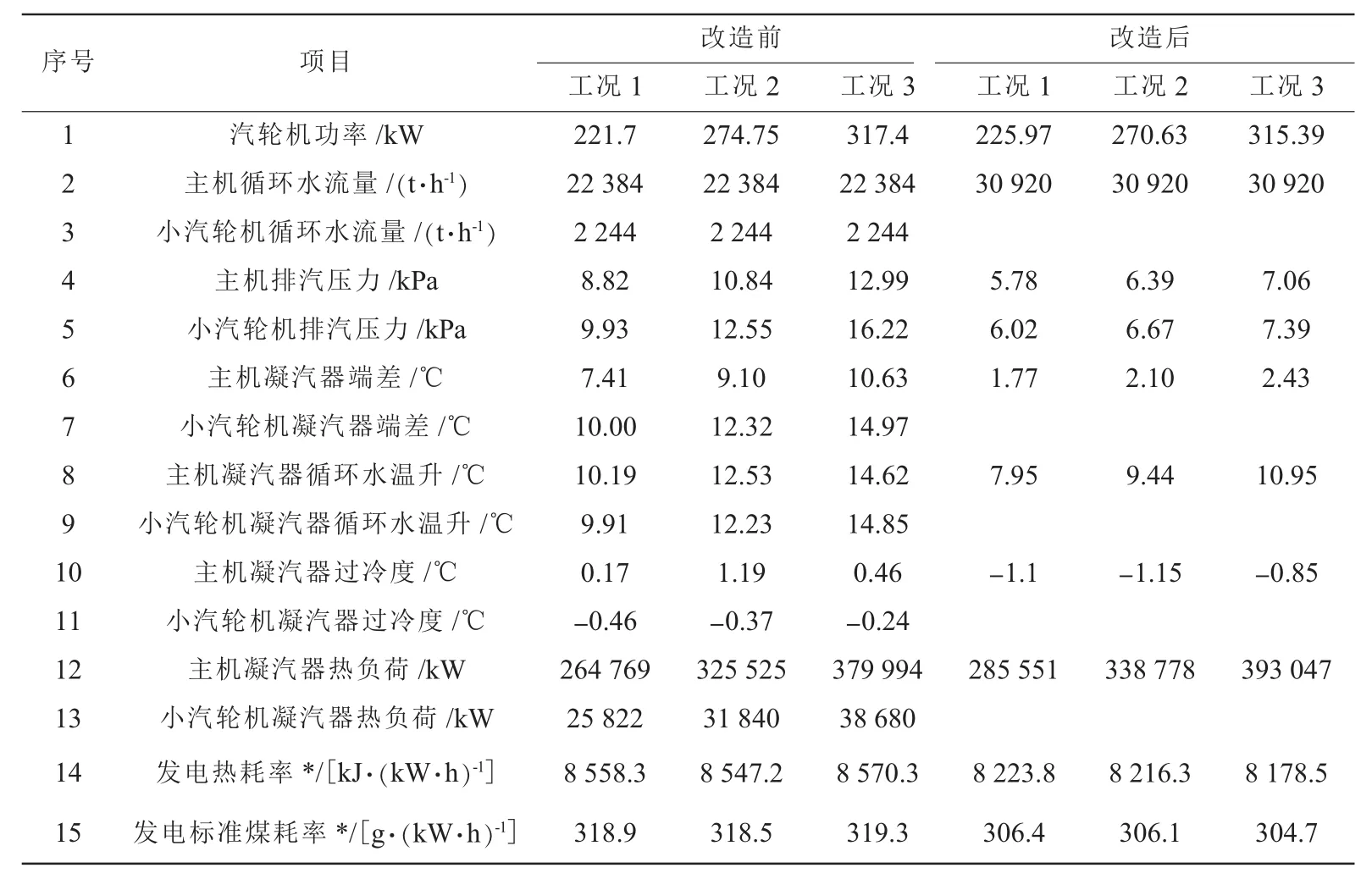

改造前、后單機單泵運行方式下的機組主要熱力參數對比如表1所示。

從表1中可以看出,改造后高、中、低3個負荷凝汽器的壓力分別為 7.06 kPa,6.39 kPa,5.78 kPa,根據HEI標準,修正至循環水流量為33985 t/h、循環水進水溫度為20℃、額定熱負荷條件下,凝汽器壓力修正值分別為 4.77 kPa,4.77 kPa,4.77 kPa,均優于保證值;

改造后高、中、低3個負荷凝汽器端差分別為2.43℃,2.10℃,1.77℃,根據 HEI標準,修正至循環水流量為33985 t/h、循環水進水溫度為20℃、額定熱負荷條件下,凝汽器端差修正值分別為2.54℃,2.54℃,2.50℃,均優于保證值;

改造后高、中、低3個負荷凝汽器凝結水過冷度分別為-0.85℃,-1.15℃,-1.1℃,均優于保證值。

在上述運行條件下機組發電標準煤耗率平均下降了 13.13 g/(kW·h)(為此次改造的總效益,已考慮到小汽輪機排汽直排主機凝汽器帶來的效益),節能效益非常顯著。但是,上述結果是將試驗參數修正至改造后循泵前倉水位、循環水進口溫度為25.77℃的條件下(該水溫比較高)的。由于該次大、小汽輪機凝汽器改造主要在高水溫下有效益,而在低水溫條件下效益很小甚至沒有。按實際年平均效益為上述數值 的一半即6.56 g/(kW·h)、年平均發電15億kW·h 計,年平均節約標準煤:15×108×6.56/106=9840 t。考慮到長江水位的變化、水質的影響以及其他因素,保守計算該項目年平均效益應在7400 t標準煤以上,經濟效益顯著。

3.2 小汽輪機排汽直排主機凝汽器的經濟性分析

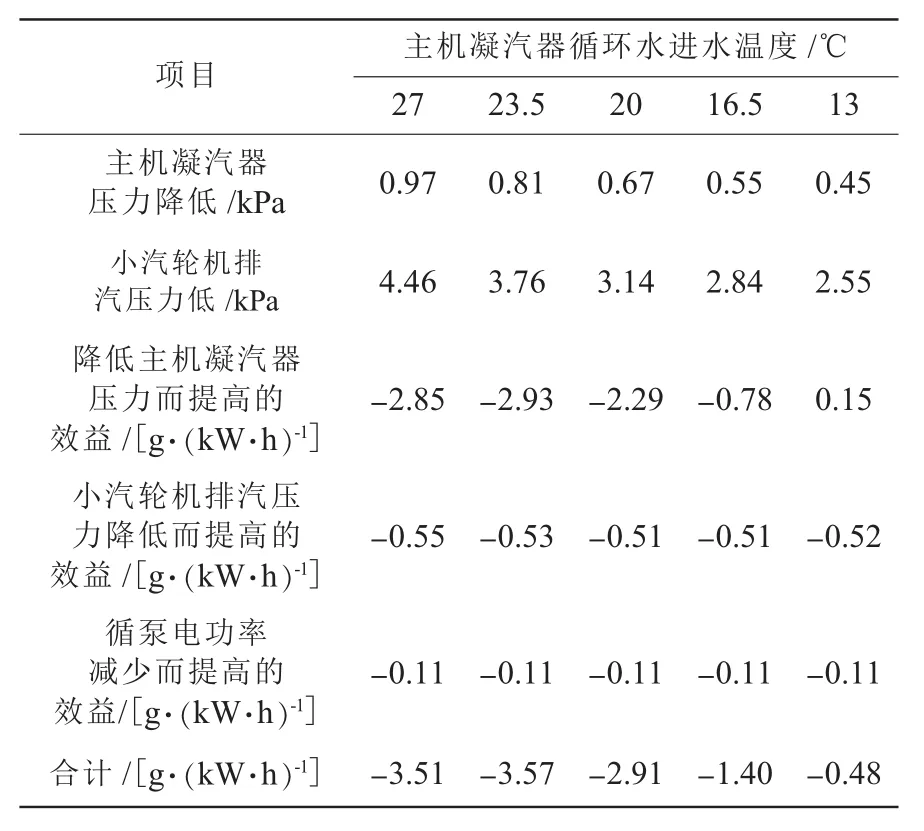

小汽輪機直排主機凝汽器相對保留小汽輪機凝汽器的主要指標如表2所示 (3個負荷點的平均值)。 將上述水溫范圍內的總節能效益進行平均,其平均值為 2.375 g/(kW·h),由于在水溫 14℃以下時,效益很小甚至沒有,而水溫在14℃以下的時段約占半年 (11月至次年4月),因此應以半年計算,按年平均發電15億kW·h計,該單項改造的年效益為:15×108×2.375/106×0.5=1780 t標準煤。考慮到長江水位的變化、水質的影響以及其他因素,保守計算該單項改造的年平均效益應在1300 t標準煤以上,經濟效益顯著。

表1 改造前后機組主要參數對比(修正后)

表2 小汽輪機直排主機凝汽器相對保留小汽輪機凝汽器的主要指標

4 結束語

凝汽器是電廠熱力循環系統中的重要設備,對整個電廠的安全經濟運行有很大影響。本文對某340 MW機組凝汽器改造及其試驗進行了分析,結果表明主機凝汽器改造后,其傳熱性能提高、傳熱面積富裕量大,同時,小汽輪機凝汽器取消、排汽直排主機凝汽器,徹底解決了長期以來主機凝汽器進口門嚴重節流運行的問題,改造后可以大幅提高主機循環水流量,降低主機背壓,提高機組的經濟性。這2項改造經估算其年平均效益在7400 t標準煤以上,經濟效益十分顯著。

[1]王 鵬,王進仕,邵 珺.330 MW機組凝汽器改造及其經濟性分析[J].汽輪機技術,2010,52(1):71-73.

[2]吳季蘭.汽輪機設備及系統[M].北京:中國電力出版社,2006.

[3]王 偉.華能南京電廠1號機組凝汽器改造[J].科技縱橫,2009(12):167-168.

[4]ASME PTC6—2004,汽輪機性能試驗規程[S].

[5]DL/T 1078—2007,表面式凝汽器運行性能試驗規程[S].

[6]HEI 9—1995,Standards for Steam Surface Condensers[S].

[7]王學棟,王學同,陳義森.老式凝汽器運行現狀分析與節能改造[J].汽輪機技術,2007, 49(4):308-311.

[8]康 松,楊建明,胥建群.汽輪機原理[M].北京:中國電力出版社,2000.

[9]沈士一,莊賀慶,康 松,等.汽輪機原理[M].北京:中國電力出版社,1998.