20輥軋機板形輥驅動方案研究

侯文武

(銅陵金威銅業有限公司,安徽 銅陵 244001)

1 引言

20輥精軋機是本公司板帶材成品軋制的關鍵設備,由于設備問題未完成最終調試,控制功能尚未完善;其中板形輥的傳動控制在生產過程中表現出與帶材不同步及速度波動等問題,造成帶材表面劃傷及張力波動,嚴重影響到軋機的產量及帶材質量。本文通過對其控制原理的分析研究,找出其存在問題,通過改變板形輥的控制方式及補償轉矩的優化,達到板形輥的同步和穩定運行。

2 板形輥控制原理分析

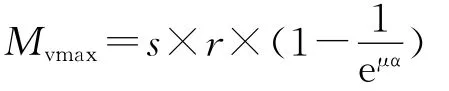

ABB公司Stressometer板形輥測量的基本原理是基于測量帶材的張力施加在每個區域的徑向力。圖1表明帶材以一定的包角和張力包覆測量輥的情況,有:

式中:s為帶材張力;r為測量輥半徑;μ為摩擦系數;α為包角。

圖1 帶材拖動轉矩原理圖Fig.1 Strip drag torque schematic diagram

在帶材的最大拖動轉矩Mvmax的作用下,測量輥跟隨帶材轉動。在軋制過程中,為避免兩者之間的滑動造成帶材表面劃傷,測量輥的摩擦轉矩與加速轉矩之和應不大于帶材的最大拖動轉矩。由于板形輥的轉動慣量較大,一般都采用驅動裝置傳動。

測量輥的摩擦轉矩受軸承、密封、空氣阻力等因素影響,而加速轉矩與測量輥的轉動慣量與角加速度的乘積有關。在實際應用中,由于板形輥的轉動慣量較大,在小張力軋制及加減速的過程中,帶材與板形輥之間的相對滑動是可能存在的,因此,需要使用輔助驅動裝置以增加一定的轉矩,使得所需轉動轉矩不超出帶材的最大拖動轉矩。

初步設想,可通過有效的速度調節控制測量輥的速度來避免產生滑動;然而,只有絕對的同步才能防止滑動,但由于帶材速度的測量精度和交流驅動裝置動態響應時間的影響,絕對的同步是做不到的。輔助驅動的策略是建立摩擦轉矩和加速轉矩的模型,并應用與測量輥連接的電機產生這些轉矩的瞬時值相等的補償轉矩。

某些情況下,測量輥與帶材不相接觸,僅采用轉矩調節方式是不可行的,因為僅采用轉矩調節將會產生很大的速度誤差。通過在速度調節方式下增加調節死區,在死區(低于最小拖動轉矩)范圍內,很小的速度誤差產生限幅轉矩增加,較大的速度誤差產生較大的轉矩。這樣可使得測量輥的速度快速改變以盡可能達到同步速度,在測量輥與帶材接觸的瞬間減小滑動。

綜上所述,速度和轉矩調節都是需要的,圖2為典型的電機控制原理圖。

圖2 軋機板形輥驅動控制原理圖Fig.2 Flatness roll drive control schematic diagram

3 存在的問題及分析

3.1 張力、卷徑波動原因分析

20輥軋機的板形輥的驅動控制采用西門子FM458控制,其速度給定通過光纖傳送到6SE70交流變頻器,在軋機軋制過程中,經常表現出帶材劃傷及張力、卷徑波動的現象。上述板形輥的驅動方案在大部分軋機上均有應用,其速度設定值取自于帶速測量的專用編碼器或激光測速儀,假如獲取的帶材速度是真實可靠的,上述驅動控制方案是可行的。

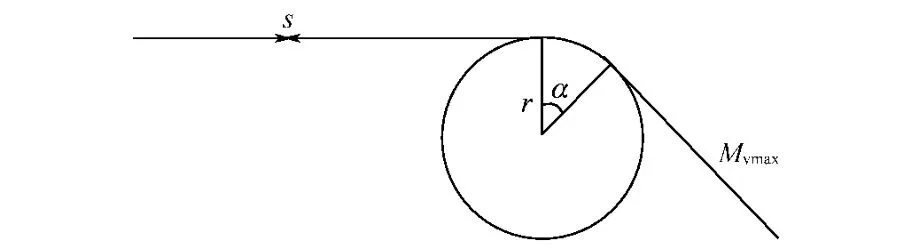

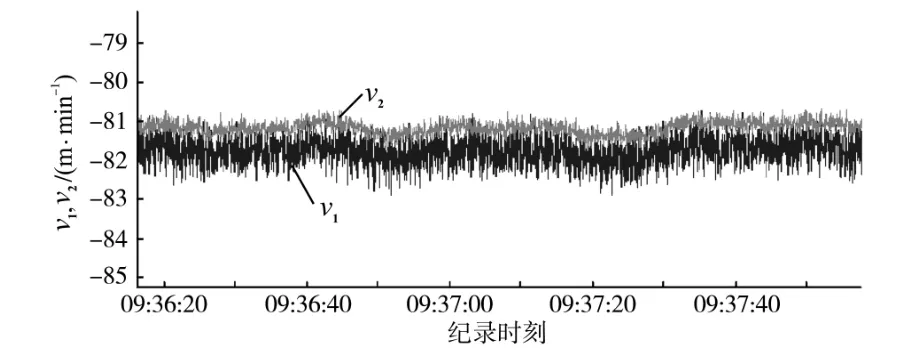

因軋機AGC控制系統的需要,本公司20輥軋機配置2臺激光測速儀用于帶材速度的非接觸測量,并將其測量的帶材速度值作為板形輥的速度給定值。由于帶材表面油污及振動原因,激光測速儀在使用過程中表現出低速波動及跳動現象,如圖3所示。由于卷取機上料卷的卷徑是通過帶材線速度和其芯軸的旋轉速度計算而得,當激光測速儀獲取的帶材速度出現波動時,勢必造成卷徑波動,進而造成張力波動。

圖3 激光測速儀帶材速度信號波形圖Fig.3 Strip speed signal waveforms from laser speedmeter

3.2 與帶材不同步原因分析

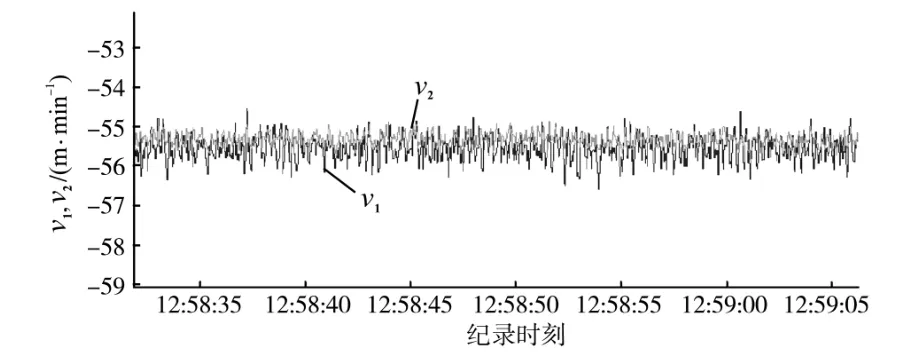

在穩態時,如圖4所示,通過板形輥電機編碼器測得的線速度v1與激光測速儀測得的帶材線速度v2相差約0.009~0.010m/s。由于采用6SE70驅動系統及光纖網絡,其不同步的原因可能是由于軸承摩擦、溫度變化等原因,造成驅動裝置的補償模型不精確所致。

圖4 穩態軋制帶材速度信號波形圖Fig.4 Strip speed signal waveforms during rolling

當激光測速儀輸出速度信號失真,出現異常波動時,也是導致板形輥速度不同步的原因之一。

4 驅動方案的優化

4.1 控制模型優化

由于激光測速儀輸出的帶材速度存在波動,因此在軋制過程中采用激光測速儀輸出的帶材速度作為板形輥變頻器的速度給定,勢必導致一系列問題,采用上述速度控制模型將難以達到控制要求。

板形輥控制的最終目標是跟隨帶材轉動,只要驅動裝置在加減速及穩態過程中所提供的附加轉矩能夠克服摩擦轉矩和動態轉矩,只要3種轉矩的疊加值在帶材施加與板形輥的最大拖動轉矩之內,即可保證板形輥與帶材的同步。

基于上述控制方案,并結合板形輥的控制需要,對其驅動裝置的控制方案予以優化,其控制模式如圖5所示。

圖5 改進的板形輥驅動控制原理圖Fig.5 Improved flatness roll drive control schematic diagram

1)在非軋制狀態下,采用原有的控制方案:由于板形輥的速度給定值來自于PLC,不存在波動及干擾問題;變頻器的速度控制器的限幅值為100%。

2)在軋制狀態下,板形輥變頻器的速度給定設為零,其速度控制器的輸出限幅也設為零,這樣相當于轉速環不起作用。變頻器的輸出轉矩包括加減速轉矩和摩擦轉矩,只要加減速轉矩模型和摩擦轉矩模型準確,變頻器提供的轉矩與加減速及摩擦轉矩之和在帶材的拖動轉矩范圍內,即可達到同步的目的。

4.2 摩擦轉矩模型優化

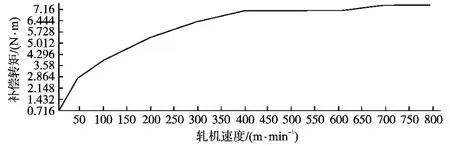

圖6 板形輥空氣阻力轉矩補償圖Fig.6 Air resistance torque compensation of flatness roll

板形輥空氣阻力轉矩補償圖如圖6所示。由于測量輥的摩擦轉矩受軸承、密封、空氣阻力等因素影響,因此,影響板形輥摩擦轉矩的因素包括軸承的潤滑狀況、環境溫度及板形輥轉速等,其中軸承的潤滑狀況、環境溫度與板形輥的靜摩擦有關,在一定的條件下相對穩定,而空氣阻力主要與板形輥轉速有關。通過實際測量,獲得板形輥轉速與轉矩補償量之間的關系。

5 運行結果分析

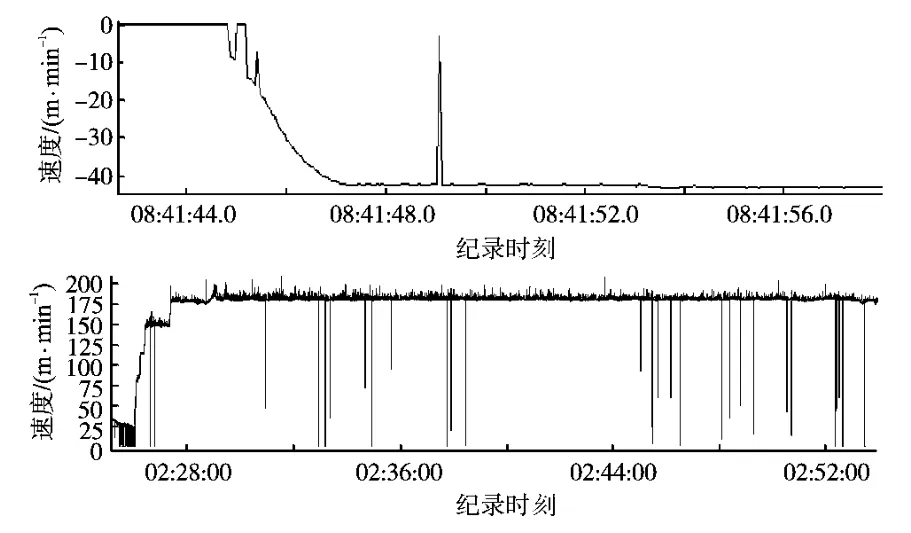

通過修改驅動控制模型及轉矩補償模型的優化,板形輥的線速度與帶材速度差減小2.5~3倍,實測兩者速差為0.003~0.004m/s,實測曲線如圖7所示。同時,將卷取機料卷卷徑計算所需的帶材線速度取自板形輥編碼器,避免激光測速儀輸出的帶材速度波動導致卷徑的跳動以及張力的跳動,減少停機及斷帶故障的發生,有效地提高了軋制的產量及成品率。

圖7 改進后的速度信號偏差Fig.7 Speed signal deviation after improvement

6 結論

通過對可逆軋機板形輥控制的工藝要求及其控制原理分析的基礎上,提出板形輥速度與帶材速度不同步及張力波動的原因。并通過對原有板形輥傳動控制方案的改進及補償轉矩的優化,提高了板形輥與帶材的同步度,解決了卷徑跳動及張力波動問題,提高了軋機運行的穩定性,從而有效地提高了帶材的表面質量及產量。

[1]陳伯時.電力拖動自動控制系統[M].第3版.北京:機械工業出版社,2005.

[2]西門子公司.Application Module FM 458-1DP-User Manual[Z].2004.

[3]ABB公司.Commissioning Manual of ACS 800for Stressometer[Z].2005.

[4]西門子公司.SIMOVERT MASTERDRIVES使用大全[Z].2004.