高速鐵路無砟道岔轍叉更換施工技術

張 杰 徐偉昌 上海鐵路局工務處

京滬高鐵丹陽北站3#道岔為無砟軌道P60-1/18單開道岔,圖號CN-6118AS,位于丹陽北站京端路基地段,鎖定軌溫25℃;滬寧城際鎮江站2#道岔為無砟軌道P60-1/18單開道岔,圖號(07)001,位于鎮江站寧端路基地段,鎖定軌溫25℃。兩組道岔轍叉先后出現傷損,需要及時更換。在國內缺乏高速鐵路相關施工實踐經驗的情況下,本文在總結兩處傷損轍叉更換施工實踐的基礎上,提出運營條件下更換高速鐵路無砟道岔轍叉施工技術,為高速鐵路無砟軌道養修提供參考。

1 鋼軌件更換方案選擇

在高速鐵路無砟道岔的轍叉更換中,根據轍叉、焊縫類型,可以采用6種鋼軌件更換方案,具體見表1、圖1。

表1 鋼軌件更換方案表

圖1 鋼軌件更換及焊接示意圖

根據轍叉類型、焊接施工能力等現場實際情況,在京滬高鐵丹陽北站3#道岔傷損轍叉的更換中選擇了方案2,在滬寧城際鎮江站2#道岔傷損轍叉的更換中選擇了方案5。

2 施工過程

2.1 施工準備

2.1.1 專業分工

工務專業:施工計劃提報,施工登、銷記,現場防護,轍叉(包括前后龍門軌)運輸、吊裝、更換、焊接及施工協調、指揮等;

電務專業:負責外鎖閉裝置、液壓下拉裝置(京滬高鐵新鐵德奧道岔)、道岔融雪裝置、軌道電路連接線的拆除、安裝及調試;

供電專業:接觸網的停電、接地線的連接和接觸網參數測量、調整。

2.1.2 材料機具準備

更換所需轍叉及鋼軌在施工前一天由軌道吊2臺掛路用平板2輛運送至距離施工地點較近且具備存車條件的車站存放,復核轍叉的朝向及結構尺寸。

根據技術方案及現場鋼軌材質準備相關焊劑:高速軌之間的焊聯,L28 mm標準焊縫選用S60/Z90焊劑;L75 mm寬焊縫選用S60/Z90特制712/Z90、S60/Z90焊劑。主要施工機具見表2。

表2 主要施工機具表

2.1.3 人員準備

施工前一天,所有施工人員集中培訓,熟悉施工場地、施工技術方案。

工務作業人員65人(焊接10人);電務作業人員15名;供電作業人員6人。

2.1.4 其他準備工作

工務專業:調查轍叉部位偏心塊規格,用油漆標注在軌道板上,以便新轍叉復位;在道岔轍岔趾端、跟端、心軌實際尖端等位置設置精確定位控制線,標注在外直股和曲下股鋼軌外側,以便精確控制新轍叉就位;確定轍叉前后龍門軌的切割位置并設置位移觀測點;岔后線路(含曲股)每隔25 m連續設置鋼軌位移觀測點(四對以上);復緊道岔前后(含曲股)100 m線路扣件。

電務專業:拆除道岔液壓下拉裝置;拆除道岔融雪裝置;鋼軌打眼、復核相關眼孔尺寸。

2.2 施工條件

施工時間:460 min;封鎖地點:站內Ⅰ、Ⅱ、3、4道及對應道岔;開通限速條件:開通后施工地段依次48h限速160km/h、24 h限速200 km/h(其中開通后第1列限速80 km/h、第2列限速120 km/h);電務配合施工,停用相關信號設備;供電配合施工,相關供電單元停電;施工期間,施工站轉非常站控。

2.3 施工流程

更換轍叉施工流程見圖2。

第一步:封鎖開始后,供電接觸網停電并接掛地線;工務人員松開岔心處大螺栓,同時切割岔心兩端龍門鋼軌;電務同步對道岔轉轍機、道岔桿件、密貼檢查器等設備進行拆除。第二步:舊轍叉移出,新轍叉精確就位。第三步:新轍叉精調,更換前后龍門軌。第四步:焊接,臨線軌道吊撤離。

第五步:電務安裝轉轍機、道岔桿件、密貼檢查器等設備,本線軌道吊連掛后撤離。

第六步:電務道岔調試;工務焊接接頭探傷;供電撤除接地線并送電。

第七步:工、電、供三專業對各自設備進行回檢。

第八步:對施工現場進行全部檢查確保現場無遺留的工機具后撤離現場,開通線路。

圖2 更換轍叉施工流程圖

2.4 轍叉吊裝就位

丹陽北3#道岔設計圖號CN-6118AS,設計V直=350km/h,轍叉全長15.014 m,重量約6 t。鎮江2#道岔設計圖號客專線(07)001,設計V直=250 km/h,轍叉全長20.992 m,重量約8.58 t。施工中采用QGC-16型起重軌道車2臺一組,協同吊裝。QGC-16型起重軌道車(高度3980 mm)受高速鐵路接觸網高度(5300 mm)的影響,起重能力受到極大制約。軌道吊現場布置見圖3。

圖3 軌道吊現場布置圖

2.4.1 吊裝方案比選

吊裝方案有新轍叉一次就位和新轍叉兩線間過渡兩種方案。具體見表3。

表3 吊裝方案比選表

兩種吊裝方案在京滬高鐵丹陽北站3#道岔和滬寧城際鎮江站2#道岔傷損轍叉的更換中分別進行了實踐。

2.4.2 轍叉就位控制

轍叉的精確就位是順利完成施工任務的關鍵。

初步定位:利用軌道吊結合人工配合控制墊板孔眼與軌枕板預埋套管相對位置來初步定位;

精確定位:縱向偏差利用滾筒加拉伸器的方式確保在道岔轍叉趾端、跟端、心軌實際尖端等位置設置的精確定位控制線到位;橫向偏差利用液壓軌距調整器微調,保證原有偏心塊入槽,軌距控制在[+1-1] mm之內。

2.5 鋼軌件焊接

2.5.1 焊接順序

根據“先內后外、先直后曲”的原則確定焊接順序,具體焊接順序見圖1。

2.5.2 焊接作業流程

采用施密特德國鋁熱焊技術,焊接作業流程見圖4。

2.5.3 焊接參數

具體焊接參數見表4。

圖4 焊接作業流程圖

表4 焊接參數表

2.5.4 焊接注意事項

(1)低溫焊接

應急搶修的特性決定了更換焊接作業可能面臨現場氣溫低于鋁熱焊施工氣溫要求(5℃以上)的情況,在氣溫較低時焊接需要在燃氣壓力保證、鋼軌預熱、封箱砂防凍、焊后保溫等方面采取相應技術措施。

燃氣壓力保證:有以下幾個方法①將鋼瓶置于裝滿熱水的鐵桶;②將燒紅的鐵板置于鋼瓶的底部;③毛毯包裹鋼瓶。

鋼軌預熱:當軌溫低于15℃時,需要將鋼軌兩端加熱到37℃,以防鋼軌溫度過低澆注時形成“激冷層”,產生結晶缺陷。鋼軌對軌后安裝砂模之前完成鋼軌的加熱工作。

封箱砂防凍:封箱砂存放于保溫罩內,使用時再取出。

焊后保溫:①拆模時暫不拆除底板,延長底板停留時間,以最大限度保持軌底的溫度;②快速拆模與推瘤后,立即用保溫材料將焊頭蓋住,時間不短于10 min。

(2)對軌的要求

新鐵德奧道岔轍叉對軌時要特別注意軌頂坡的影響,對齊鋼軌的受力側和軌頂,忽略軌底的不平順。具體見圖5。

圖5 對軌示意圖

2.6 主要技術標準

2.6.1 工務專業

線路幾何尺寸調整標準:以直股為基準,軌距、水平、高低、軌向、三角坑均為±1 mm。軌距遞減率不大于0.3‰。

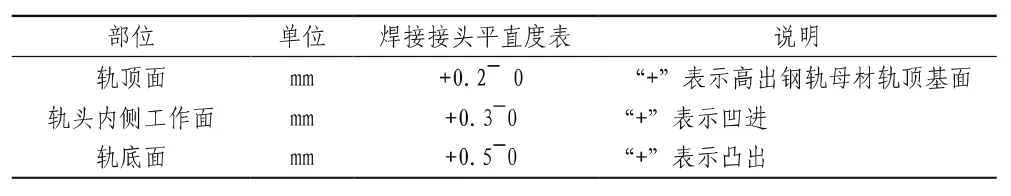

焊接接頭無傷損;焊接接頭平直度標準見表5。

表5 焊接接頭平直度表

2.6.2 電務專業

鉆孔完畢要打磨倒角1×45;塞釘打入與軌腰平齊。

心軌牽引點行程:心一 115±3 mm,心二 64±3 mm;心軌牽引點鎖閉量:心一≥35mm,心二≥20mm;表示缺口:1.5±0.5mm;各部頂鐵作用良好,與軌腰間隙符合標準;各部螺栓緊固,扭矩符合標準,絲扣露出螺帽,并采取防松措施,開口銷劈開角度符合標準;鎖閉框螺栓緊固,安裝孔兩側均應有調整余量,鎖閉桿可在鎖閉框內擺動、無反彈;轉轍機動作桿、連接桿、鎖閉桿成一直線,偏差不大于10 mm。

2.7 相關專業配合

電務配合主要工作是牽引點HRS外鎖閉裝置拆除及安裝、液壓下拉裝置安裝、道岔融雪裝置安裝,拆除工作動作要迅速,安裝工作以不影響焊接為原則。

供電配合主要工作是接觸網停電及接掛地線,由于施工期間有軌道吊進出施工區段配合施工作業,特別要注意接地掛線的防侵限工作。

由于施工封鎖時間較長,對圖定列車可能帶來一定影響,需要運輸部門提前做好相關準備。

3 結論及建議

在道岔維修備料中,優先選擇加長轍叉,減少轍叉更換過程中的鋼軌更換數量。在鋼軌件的更換中,采用寬焊縫原位焊復技術可以減少鋼軌更換數量,降低工作量,節約成本。在生產實踐中根據現場條件、施工能力選擇合適的鋼軌件更換方案。

在應急搶修過程中,實際施工作業軌溫與原鎖定軌溫存在差異,需要根據鋼軌位移觀測數據適時調整板式無砟道岔(含前后線路)鋼軌應力。

在現場實踐中需完善寬焊縫的施工工藝及日常養修管理辦法;進一步摸索實踐無砟軌道大號碼道岔轍叉、尖軌更換施工技術,為高速鐵路現場養修積累經驗。