渠東電廠熱網循環泵驅動方式探討

任振偉,周 敏

(華電渠東發電有限公司,河南 新鄉 453000)

0 引言

華電渠東發電有限公司一期工程(2×330 MW機組)為新鄉市的城市熱電聯產項目,要求渠東熱電廠建成以后,設計集中供熱建筑面積為1 100 m×104 m和210 t/h的工業抽汽能力,其中計劃2010年實現380萬m2的采暖面積和工業蒸汽量為150 t/h,即為本工程的近期發展采暖負荷,到2015年全部實現本工程的設計熱負荷,即為本工程的遠期發展熱負荷。

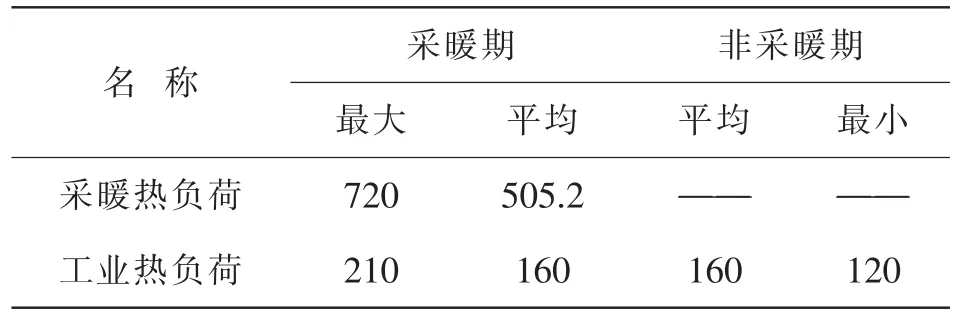

按汽輪機抽汽參數,折合到電廠端后數值見表1。

表1 設計熱負荷表 t/h

工業抽汽由汽輪機抽汽口接出的各一根DN700抽汽管道經減溫器后匯合成一根供熱蒸汽母管 (DN700)由主廠房固定端引至廠外各用汽點,設計總流量約200 t/h。

供熱抽汽口接出的兩根抽汽管道(2×DN1000)匯合成供熱蒸汽母管(DN1400),均引至廠房固定端換熱首站的供熱聯箱(DN1400),經支管分別接入熱網加熱器。

熱網水系統采用母管制系統,設計設置4臺約2 000 m2(25%的容量)熱網加熱器,4臺流量約為 3 100 t/h,揚程 120 mH2O,功率 1 600 kW/臺,三運一備,其中兩臺采用機械調速,兩臺采用定速水泵。可根據熱負荷的變化進行質調和量調相結合調整,熱網循環水設計供回水溫度130/70℃,總流量9 300 t/h,出口總管管徑DN1200。設置2臺熱網補水泵,按熱網循環水量的0.5%對熱網系統定壓補水,安裝在換熱首站并起定壓作用。

熱網循環水泵驅動電動機耗用的是電廠的發電量(廠用電),是主機從煤經過一系列能量轉換而成的,可有效節約供熱企業龐大的電費開支。為進一步提高渠東熱電廠一期工程建設綜合水平和機組投產后的安全、經濟指標,對熱網首站所配熱網循環泵驅動方式進行探討和分析,即電動機驅動熱網循環泵和汽輪機驅動熱網循環泵方式,兩個方案均采用母管制,系統補充水采用補水泵定壓方式運行。

1 熱網循環泵驅動方式分析

1.1 電動機驅動方式

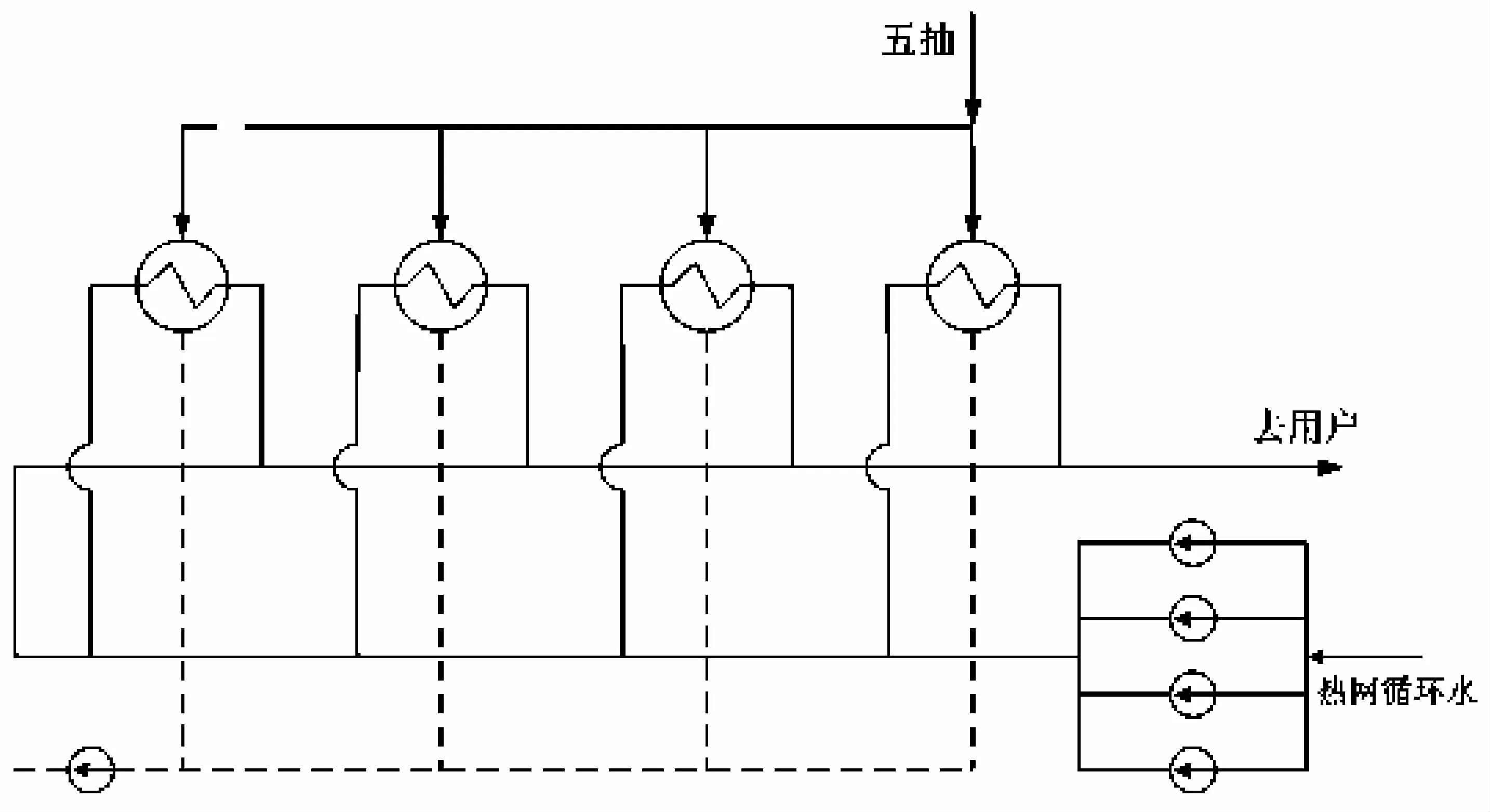

該方案為常規方案,根據城市熱網現狀和近期的熱負荷來配置熱網加熱器和循環泵,系統簡單,同類設備型號一致,互換性強,便于檢修維護,有利于分期施工。

加熱蒸汽系統。熱網加熱器的加熱蒸汽來自兩臺機組的五段抽汽,額定工作壓力0.5 MPa,工作溫度303℃,加熱器不設備用,系統配置4臺同容量熱網加熱器,當1臺熱網加熱器故障時,其余幾臺加熱器可滿足75%的供熱量。

熱網加熱器疏水系統。熱網加熱器的疏水經熱網疏水泵引至高壓除氧器,系統共配置4臺型號為A460-7疏水泵,為“三運一備”。

熱網循環水系統。70℃城市熱網循環水回水經除污器和電動熱網循環水泵進入熱網加熱器,加熱到120℃后,供到城市熱網系統。電動熱網循環水泵采用兩臺采用液力偶合器調速和兩臺采用定速方式,達到節約電能的目的。系統共設置4臺電動熱網循環水泵,其中3臺運行1臺備用。

圖1 熱網循環水系統圖

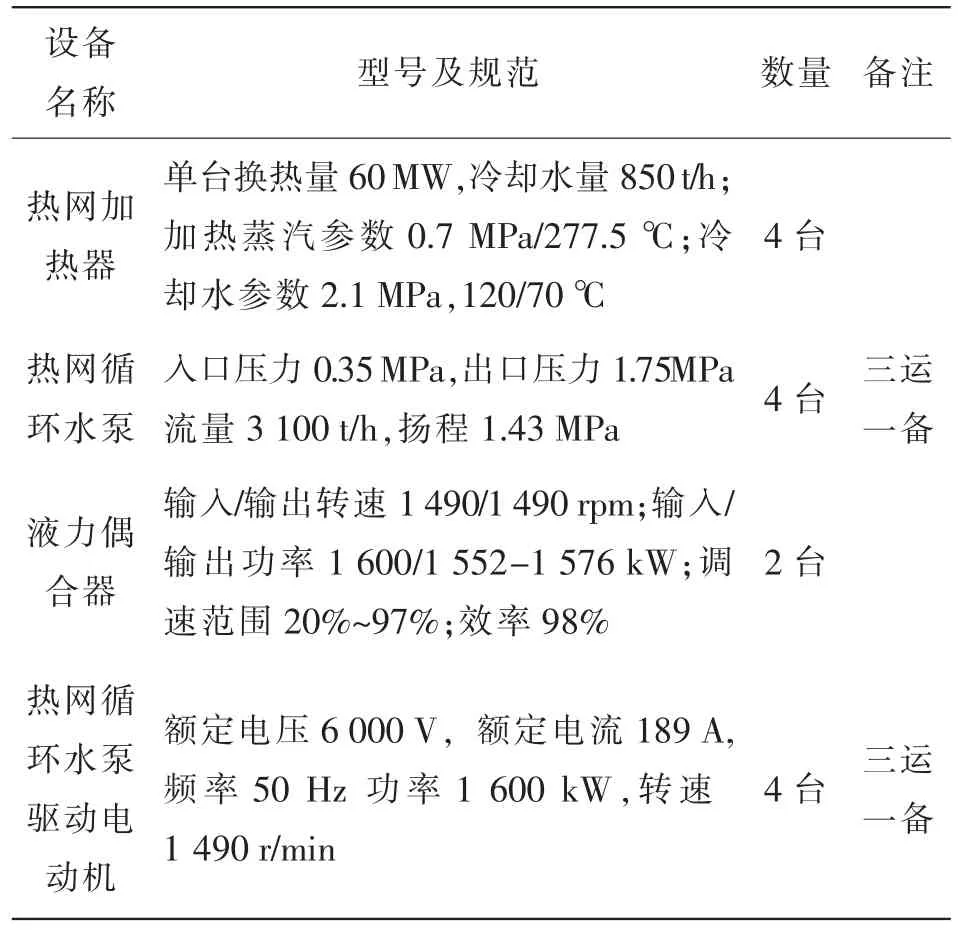

設備選型表2所示。

1.2 汽輪機驅動方式

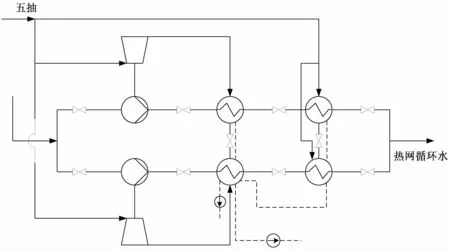

汽動熱網循環泵是采用熱功聯產工業汽輪機(小背壓機)替代電動機作為動力裝置直接驅動熱網循環泵的成套設備。采用五段抽汽作為汽動泵汽源,排汽又可作為汽源滿足熱交換器供暖水加熱蒸汽,因沒有冷源損失,能效很高。提高了熱交換的效率并有效節約企業用電消耗。并且通過對熱功聯產汽輪機的調節可實現循環泵的變速調節,消除了調節過程中的節流損失。

表2 設備選型一覽表

加熱蒸汽系統。熱網加熱器的加熱蒸汽來自兩臺機組的五段抽汽,額定工作壓力0.5 MPa,工作溫度303℃。將4臺并列運行的加熱器設計成兩兩串并聯的方式,部分四段抽汽通過背壓式汽輪機做功驅動熱網循環泵,排汽排入首級兩臺并聯的熱網加熱器加熱熱網水,被加熱后的熱網水再進入下一級并聯的兩臺熱網加熱器,經過另一部分的四段抽汽加熱至要求的溫度。具體聯接方式如圖2所示。

圖2 聯接方式圖

熱網加熱器疏水系統。熱網加熱器的經過疏水泵送回到6號機組的除氧器,系統共配置4臺疏水泵,為“三運一備”。

熱網循環水系統。70℃城市熱網循環水回水經除污器和電動熱網循環水泵進入熱網加熱器,加熱到130℃后,供到城市熱網系統。電動熱網循環水泵采用變頻調速方式,達到節約電能的目的。系統共設置4臺電動熱網循環水泵,3臺運行1臺備用。

設備選型表3所示。

表3 設備選型一覽表

2 熱網首站布置

本期首站布置于主廠房固定端。由每臺汽輪機供熱抽汽口接出的兩根抽汽管道 (2×DN1000)匯合成供熱蒸汽母管(DN1400),均引至廠房固定端換熱首站的供熱聯箱(DN1400),經支管分別接入熱網加熱器。熱網循環水母管廠區內采用架空敷設。根據系統不同,本站共有兩種布置方案。方案一為汽動熱網循環水泵布置方案,方案二為電動熱網循環水泵布置方案。兩個方案的廠房大小一致,僅根據系統不同,設備的布置方式不同,檢修維護條件也有所不同。

2.1 汽動熱網循環水泵布置方案

根據熱網系統情況,本著工藝流程合理,布置簡潔,方便檢修維護、降低工程造價等,將4臺汽動熱網循環水泵和兩臺高壓熱網加熱器布置于廠房的一側,2臺低壓熱網加熱器布置于廠房另一側,高低壓熱網加熱器的疏水泵各靠近加熱器本體。水泵和加熱器均有足夠的檢修空間,廠房寬敞舒適。

2.2 電動熱網循環水泵布置方案

將4臺電動熱網循環水泵布置于廠房的一側,4臺熱網加熱器和4臺疏水泵布置于廠房另一側,廠房布置整齊,水泵檢修方便,汽水管道布置簡捷,但設備檢修維護不方便,加熱器沒有足夠的空間抽管檢修。

3 節能效果分析

采用五段汽源作為背壓汽輪機汽源的驅動方式與電動機驅動方式相比具有明顯的節能效果。主要因為實現了能級梯度的最佳利用:五段抽汽作為熱網加熱器熱源,具有一定的過熱度和較高的能級品位,在加熱網水的過程中,從熱力學的觀點看,具有較大的可用能損失,現通過背壓汽輪機使這部分可用能得以利用。熱網水在加熱過程中主要吸收蒸汽的汽化潛熱,對本系統使用的蒸汽而言,汽化潛熱量約是過熱熱量的15倍,因此,采用五段抽汽作為汽源驅動循環水泵后,熱網加熱耗汽量增加很少,約增加2.1 t左右,此增加的2.1 t的汽量即可視為投入,產出則為節約的1 427 kW功率電量。

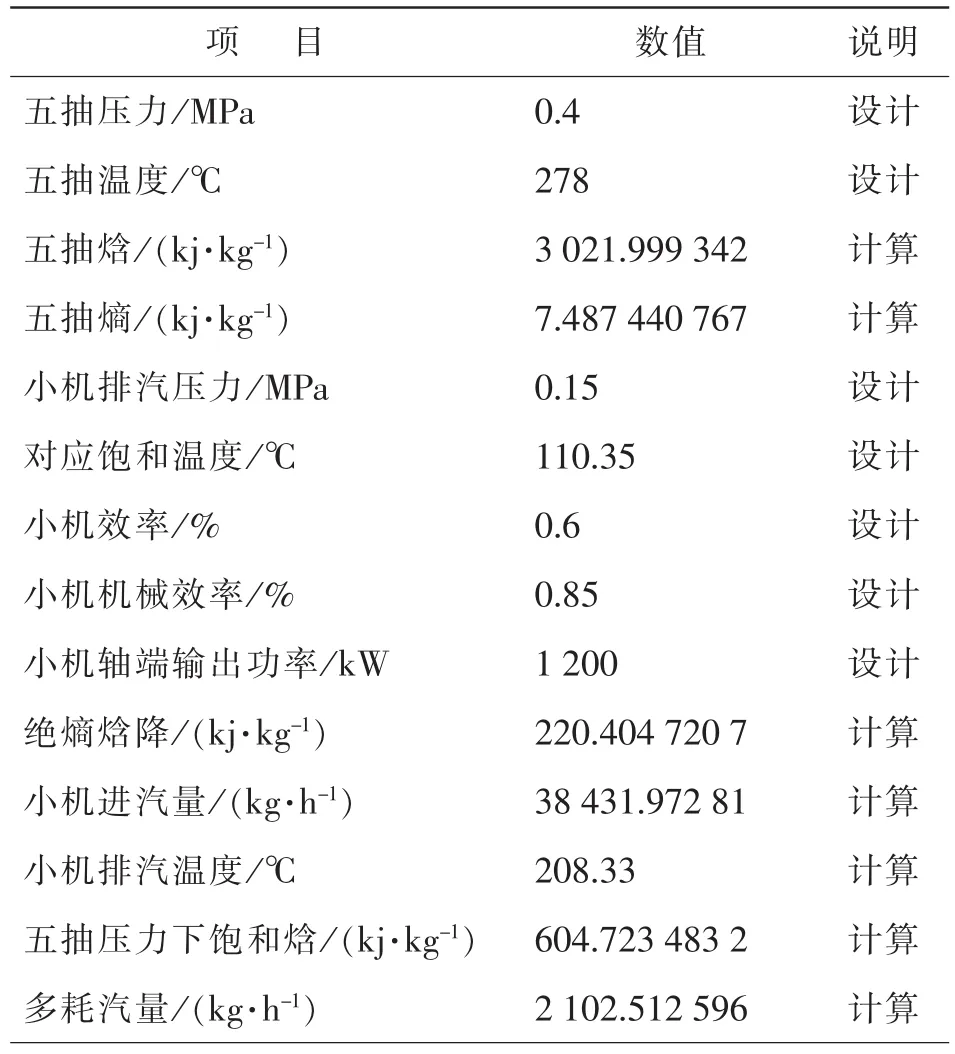

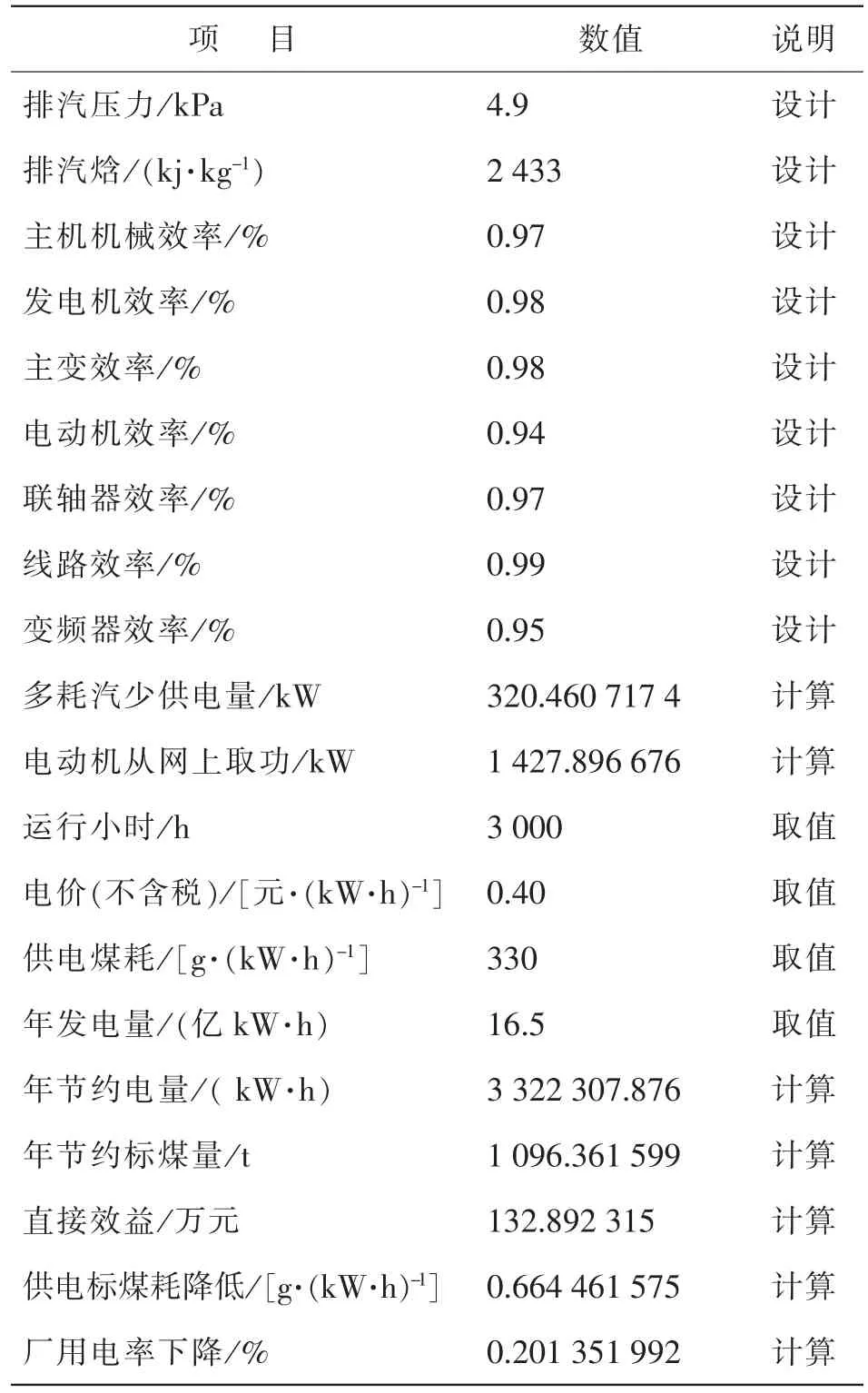

運用等效焓降計算,在主機定流量時此多耗的2.1 t蒸汽將減少上網電量約320 kW。因此采用此種方案,綜合效益為凈節約電量1 100 kW。按每年采暖期運行3 000 h,電價按0.40元/kW·h,供電標煤耗330 g/kW·h計算,額定采暖工況下,每年可節約電量332萬kW·h,可節標煤1 096.4 t,可產生直接經濟效益:1 100×0.40×3 000=132.0萬元。具體計算過程表4所示。

表4 經濟效益計算

項 目 數值 說明排汽壓力/kPa 4.9 設計排汽焓/(kj·kg-1) 2 433 設計主機機械效率/% 0.97 設計發電機效率/% 0.98 設計主變效率/% 0.98 設計電動機效率/% 0.94 設計聯軸器效率/% 0.97 設計線路效率/% 0.99 設計變頻器效率/% 0.95 設計多耗汽少供電量/kW 320.460 717 4 計算電動機從網上取功/kW 1 427.896 676 計算運行小時/h 3 000 取值電價(不含稅)/[元·(kW·h)-1] 0.40 取值供電煤耗/[g·(kW·h)-1] 330 取值年發電量/(億kW·h) 16.5 取值年節約電量/(kW·h) 3 322 307.876 計算年節約標煤量/t 1 096.361 599 計算直接效益/萬元 132.892 315 計算供電標煤耗降低/[g·(kW·h)-1] 0.664 461 575 計算廠用電率下降/% 0.201 351 992 計算

進一步計算表明可以降低設計供電煤耗0.664 g/kW·h,降低設計廠用電率0.20%。

4 結語

綜上所述,從系統配置上看,汽泵和電泵各有優缺點,電泵系統簡單,設備互換性強,檢修維護方便,便于分期施工。汽泵系統復雜,設備種類繁多,無法分期施工,首站運行初期設備不在額定工況下運行,效率低,且汽泵運行時間較短,每年僅運行一個季度,檢修保養工作量大,優點是首站內無高壓電機,節約高壓電纜及控制柜的造價,但由于增加了小汽機,整個首站的對外供熱量相應減少。從設備投資上看方案一比方案二設備總體投資少;從技術上說,兩種系統均可用。從布置上看,兩個方案土建投資相當,只是根據設備不同布置方式不同。方案一每一臺設備的檢修空間都比較大,設備布置整齊。方案二設備布置整齊,但加熱器無檢修空間。