煙氣脫硝裝置中噴氨格柵的優化設計

陳鵬,胡永鋒

(中國華電工程(集團)有限公司,北京 100035)

0 引言

隨著國家對環境保護的日益重視,氮氧化物(NOx)排放的要求也日益嚴格,據統計,到2007年年底,我國火電廠氮氧化物年排放量為838.3萬t,占全國總排放量的36%,居各行業之首。按照目前的發展速度,2010年火電廠氮氧化物年排放量達到1011萬t,2015年將達到1150萬t。按照火電行業環境保護規劃的要求,2010年需要削減氮氧化物298萬t、2015年需要削減480萬t,減排壓力巨大。

根據GB 13223—2003《火電廠大氣污染物排放標準》的規定,火力發電燃煤鍋爐氮氧化物最高允許排放濃度分時段要求,并根據煤質揮發分的比例進行劃分,排放質量濃度最低的要求為450 mg/m3;根據最新的GB 13223—2011《火電廠大氣污染物排放標準》(二次征求意見稿)的要求,燃煤機組要求氮氧化物最高允許排放質量濃度均要達到100 mg/m3以下(2003年年底前投產或批復的機組允許200 mg/m3以下)。由此可見,控制鍋爐氮氧化物的排放刻不容緩。目前主要采用爐內燃燒控制、煙氣控制等手段進行控制,對于煙氣中已產生的氮氧化物,采用選擇性催化還原法SCR(Selective Catalytic Reduction)是技術最成熟、工程應用最多的方法。本文以某發電廠脫硝裝置為例,介紹其核心組成部分噴氨混合裝置(低阻力矩齒防磨混合板型噴氨格柵)優化設計的情況。

1 工程概況

2007年5月,中國華電工程(集團)有限公司開始承建某發電廠2×660 MW機組脫硝裝置改建工程,采用選擇性催化還原法,脫硝工程與機組同步建設,脫硝反應器布置在省煤器出口及空氣預熱器入口之間,采用垂直布置方式,噴氨格柵布置在省煤器出口擴口段水平煙道上,此段煙氣的流速偏高,噴氨格柵設計中要考慮噴入的氨氣、空氣混合氣體與煙氣達到很好的混合效果。該項目#3機組于2009年6月通過168 h試運行,目前運行狀況良好。該項目的設計煤種為淮南煤,校核煤種為淮北煤。該項目脫硝系統入口煙氣參數見表1和表2。

表1 鍋爐不同負荷時的省煤器出口煙氣量和溫度

脫硝系統采用液氨為還原劑。脫硝裝置性能保證要求:在附加層催化劑投運前,NOx脫除率不小于75%,氨的逃逸率不大于0.003‰,SO2/SO3轉化率小于1%。系統壓力損失要求:從脫硝系統入口到出口之間的系統壓力損失在性能考核試驗時不大于790 Pa(設計煤種,100%BMCR工況,不考慮附加催化劑層投運后增加的阻力)。

表2 鍋爐BMCR工況脫硝系統入口煙氣中污染物質量濃度 g/m3

系統氨耗量要求:在BMCR至50%BMCR負荷且原煙氣中NOx質量濃度為250~450mg/m3時,系統氨耗量≤309 kg/h(BMCR,450 mg/m3時)。

氨噴射系統設計要求:氨噴射系統要求采用格柵式,保證氨氣和煙氣混合均勻,噴射系統設置流量調節閥,能根據煙氣不同的工況進行調節。噴射系統應具有良好的熱膨脹性、抗熱變形性和和抗振性。

2 噴氨格柵特點

目前,SCR法煙氣脫硝噴氨混合技術常用的主要有噴氨格柵、靜態混合器及紊流板技術3種形式,3種脫硝技術各有其自己的特點。

2.1 噴氨格柵

噴氨格柵是SCR脫硝系統普遍采用的一種噴氨技術,即將煙道截面分成20~50個大小不同的控制區域,每個區域有若干個噴射孔,每個分區的流量單獨可調,以匹配煙氣中氮氧化物的濃度分布。噴氨格柵包括噴氨管道、支撐、配件和氨分布裝置等。其主要特點是結構簡單、分布效果好、不易積灰,可有效保護噴氨格柵噴嘴的磨損,減少脫硝反應器入口氨與煙氣的混合距離,提高脫硝催化劑的利用率,降低脫硝反應器的高度。

在傳統設計的基礎上,對噴氨格柵進行了設計優化,成為低阻力矩齒防磨混合板型噴氨格柵。與傳統的格柵相比,新型噴氨格柵最大的優點是混合阻力低并使得整個煙氣脫硝系統阻力降低,因而較大地降低了煙氣脫硝的單位成本。

2.2 靜態混合器

靜態混合器是由少量的噴嘴和混合器單元對應組成,通常是一個噴嘴對應一個混合器單位,與噴氨格柵比較,其噴嘴數量較少,靜態混合器的特點是混合距離短,易于調試,結構也比較簡單,但系統阻力較大,鋼材耗量也較大。

2.3 紊流板技術

紊流板技術是近幾年發展起來的較新的混合技術,系統僅需幾個噴嘴和少量的紊流板,其特點是結構簡單、混合距離短、易于調試、鋼材耗量小,但系統阻力較大。根據紊流板的形狀可將其分為三角翼形、星形、四角板形等,不論其形狀如何變化,其混合原理相同。

在達到相同混合效果的條件下,靜態混合器、紊流板技術與噴氨格柵相比,靜態混合器材料耗量與之相似,紊流板技術材料耗量相對較少,但靜態混合器的阻力最大,紊流板技術的阻力次之,噴氨格柵的阻力最小。由于系統阻力直接影響到鍋爐系統運行的經濟性,該工程在重點考慮系統阻力的影響后,選用噴氨格柵混合技術。

3 噴氨格柵的設計思路

下面以該項目氨噴射系統(低阻力矩齒防磨混合板型噴氨格柵)為例,介紹噴氨格柵的設計思路。

3.1 設計要求

噴氨格柵的設計要滿足脫硝裝置的整體性能要求,某脫硝項目性能要求主要有3個方面。

(1)噴氨格柵阻力需控制在200 Pa左右,整個脫硝系統壓力損失不大于790 Pa。

(2)系統最大的噴氨量為309 kg/h(液氨)。

(3)氨、空氣混合氣體與煙氣能夠均勻混合并達到脫硝裝置中首層催化劑入口處煙氣的分布要求:速度最大偏差≤±10%(均方根偏差率),溫度最大偏差≤ ±10℃,氨的質量分數最大偏差≤±5%,w(NOx)/w(NH3)最大偏差≤±5%,煙氣入射催化劑角度(與垂直方向的夾角)≤±10°。

3.2 計算流程

噴氨格柵的計算流程如下:

(1)根據鍋爐最大負荷下的煙氣設計條件,計算氨的噴射流量。

(2)根據氨的噴射流量,計算稀釋空氣的流量,噴入的稀釋空氣量要確保氨氣比例不在15%~28%內。

(3)確定管道數量及布置。根據噴氨格柵與催化劑層之間的距離及彎頭數量,估算噴氨管道及噴嘴的間距范圍,初步確定噴氨管道數量及布置。針對一般的燃煤發電廠鍋爐,噴氨管道的間距一般選擇小于500 mm,每根噴氨管道上的噴嘴數量一般為16~18個。

(4)計算噴嘴孔徑。在計算噴嘴孔徑時,要使噴嘴的噴射高度為1/4的管道間距并調節孔徑使噴氨格柵的壓力降在允許范圍內。

(5)計算噴射速率。噴嘴的噴射速率一般為煙氣速度的2~3倍。

(7)確定氨噴射控制區域。氨噴射控制區域方向不同,控制區域數量也不同。在鍋爐高度、深度方向,從噴氨區域至催化劑層間距離超過20 m或超過2個煙道彎頭,氨噴射控制區域需要布置2個或3個;在鍋爐寬度方向,氨噴射控制區域需要布置6~10個。

(8)最后計算管道直徑。噴氨格柵管道直徑計算完畢后,要確保管中介質流速低于10 m/s。

上述設計過程是個循環計算的過程,如噴出氨氣的設計速度過高,或者噴氨格柵的設計壓降過大,都要重新返回計算。

3.3 初步設計

根據計算結果進行噴氨格柵初步設計,在設計中還要注意以下3個方面:

(1)噴氨格柵要有好的噴氨調節能力,需采用分區控制方式,每個分區的噴氨流量根據煙氣中氮氧化物的濃度分布單獨調節,使得噴入的氨量與煙氣中的氮氧化物分布相匹配并考慮氨噴射區域煙氣流動偏角。

(2)如果噴氨格柵的管道間距比較小,可將噴氨管道布置成2排,這樣布置有利于減少由防磨板造成的噴氨格柵的壓降。

在我國現下的農村土地利用規劃當中,很多規劃仍然需要進一步的探究以及完善。我國的土地規劃體系目前已經形成了國家、省、市、縣、鄉五級,而且在鄉鎮這一級的規劃當中,也在逐步的將其規劃在實施層面的重要部分。但是有關于農村土地如何進行恰當組織以及有效利用的規劃的理論仍然不夠成熟,相關技術仍然處于摸索的階段。一些相應的土地利用的規劃編制仍然處于實行的階段,大多數都是對一些試點村進行實施的,這樣的個案研究顯然存在特殊性。就目前來看,我國的土地利用規劃的體系當中,對涉及到村一級的規劃仍然不夠明確,在新農村的土地利用規劃時,仍然存在以下問題。

(3)為了防止煙塵對金屬束的磨損,在金屬管道前增加了防磨板。這樣,既保護了管道和噴嘴的磨損,又對氨氣與煙氣的混合有一定的促進作用。

3.4 設計結果

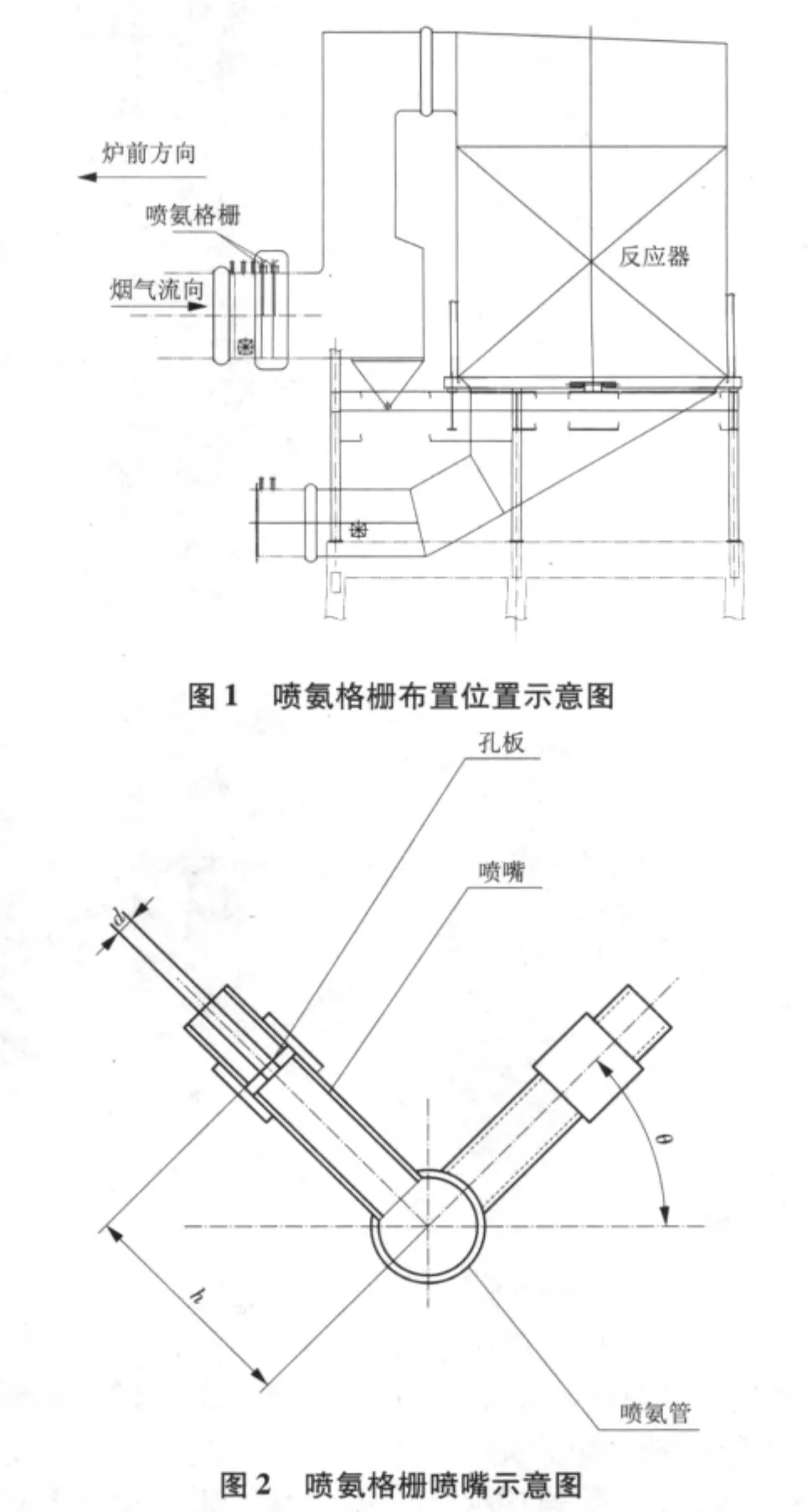

根據上述計算程序,某項目噴氨格柵的初步設計已完成。噴氨格柵布置在省煤器出口(脫硝入口)水平段煙道上,此段煙道截面為3.6 m×10.0 m左右,此段距離脫硝反應器催化劑層較遠,有利于煙氣與氨氣的充分混合,具體的位置如圖1所示。

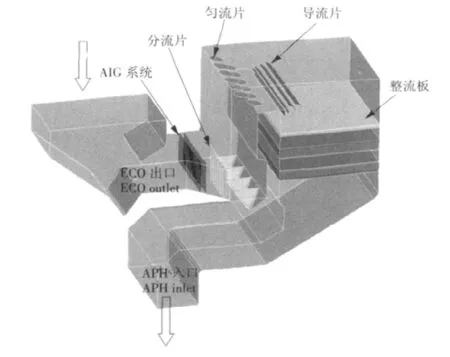

噴氨格柵管道與煙氣的流動方向垂直布置,噴嘴的方向與煙氣流動方向垂直線的夾角θ為45°,噴氨格柵噴嘴示意圖如圖2所示。

噴氨格柵初步按照每個煙道前、后2排布置,每排布置15根管道,每根管道分上、下2個控制區,有20個噴嘴,每個煙道共布置30根管道,共有600個噴嘴。其具體布置如圖3所示。

4 試驗及工程驗證

噴氨格柵初步設計完畢后,需要經過CFD數值模擬及物理模型驗證,以保證設計滿足系統性能的要求。驗證過程分3個步驟。

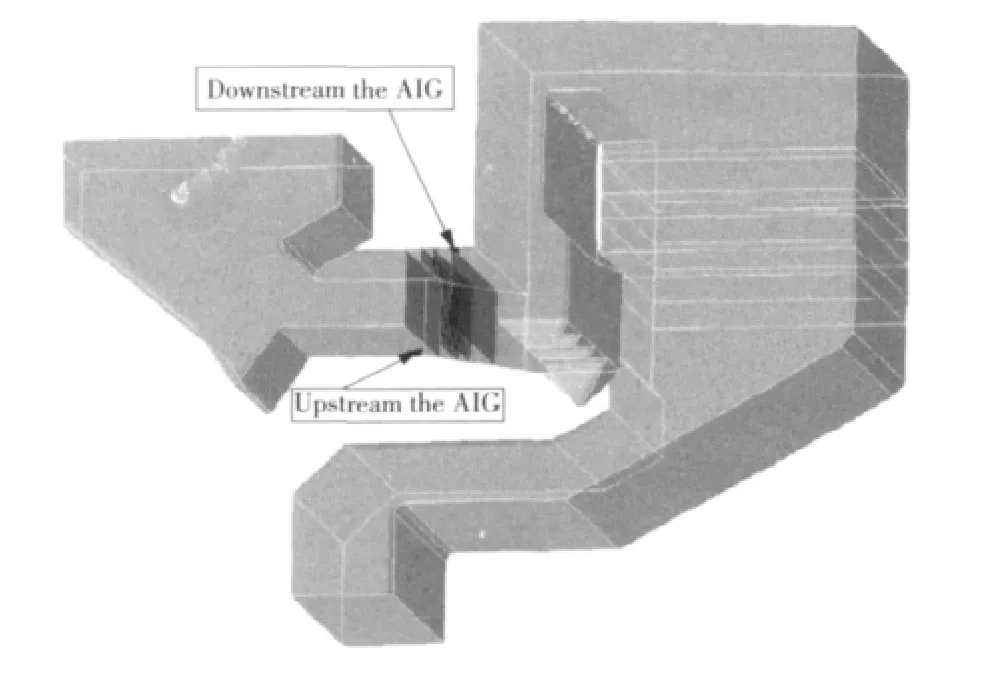

(1)根據初步設計結果,建立計算流體動力學CFD(Computational Fluid Dynamics)數值模型,如圖4所示。

(2)根據項目要求,通過CFD數值模擬驗證煙氣到達反應器入口時的速度偏差、入射催化劑與垂直方向的最大偏角、溫度偏差、氨濃度分布偏差、NH3/NOx摩爾比分布均勻度、壓力損失等性能要求。

(3)CFD計算滿足項目性能要求后,再進行1∶10或1∶15的物理模型驗證。

該項目根據CFD數值模擬結果,在設計條件下,噴氨格柵局部的壓力損失為350~450 Pa,超出預期設計值200Pa左右,其噴氨格柵壓力損失計算結果如下:CFD數值模擬中壓力測量位置為圖5中箭頭所指平面,其中噴氨格柵上游截面總壓平均值為pSQ=585.82Pa(相對壓力),下游截面總壓平均值為pXQ=146.71Pa(相對壓力),噴氨格柵的壓力降為ΔpAIG=585.82 -146.71=439.11(Pa)。

CFD數值模擬中,壓力測量位置及噴氨格柵上、下游全壓分布圖如圖6所示。

圖3 某項目噴氨格柵布置圖(僅示前排)

圖4 某項目CFD數值模型

圖5 CFD計算中壓力測量位置圖

根據CFD數值模擬結果分析,由于該項目省煤器出口段煙道受結構限制截面尺寸偏小,為3.6 m×10.0m,煙氣速度偏高超過30 m/s,因此產生了較大煙氣阻力。為了減少噴氨格柵處煙氣阻力,設計方案經過多次核算并優化,最終確定采取以下措施:

(1)擴大煙道截面至3.8m×10.0m,以降低煙氣速度;

(2)采用鋸齒形防磨板結構噴氨格柵。

防磨板采用矩齒形,齒形突出部分與管道上的噴嘴對應,齒高通常高出噴嘴在格柵截面的投影高度為5~10mm,這樣,既對噴嘴和金屬管道起到了防磨保護作用,還能降低壓降到要求的范圍內,從而保證整個脫硝裝置的壓力降在790Pa之下。

優化后的鋸齒形防磨板結構噴氨格柵的具體結構如圖7所示。在實際工程中,噴氨格柵及控制閥門蓋帽照片如圖8所示。

設計方案優化后,要重新進行CFD流場模型驗證,最終結果為:脫硝系統的壓力損失約為447.7 Pa(不包含催化劑壓降),其中噴氨格柵的壓降損失為217.9 Pa,若系統加上催化劑壓降,每層催化劑按照140Pa計算,脫硝系統總壓力損失為:447.7+280=727.7(Pa),小于系統性能保證值790Pa。

速度偏差驗證:噴氨格柵處的速度矢量分布圖如圖9所示。催化劑入口處的速度分布在整個截面上的標準偏差為9%,該值≤±10%(均方根偏差率),滿足設計要求。

圖6 噴氨格柵上、下游全壓分布圖

氨濃度分布驗證:催化劑層入口處氨的濃度分布如圖10所示。圖10中最大相對標準偏差為3%,滿足氨濃度最大偏差≤±5%的設計要求。

入射催化劑角度驗證:催化劑層入口處,煙氣入射催化劑角度采用物理模型視覺評估方式,其流動偏角如圖11所示。目測催化劑入口處的入射角度與垂直方向夾角≤±10°,滿足設計要求。

溫度偏差驗證:催化劑入口處溫度分布如圖12所示。根據圖12中顯示的結果,催化劑上游熱力學溫度偏差最大值比平均值大9.90K,最小值比平均值小7.27K,溫度最大偏差≤±10.00K,滿足設計要求。

其他驗證如NOx/NH3分布、灰沉積分布也均滿足設計要求。

驗證結果證實,采用這種新型低阻力矩齒防磨混合板型噴氨格柵后,混合后的煙氣分布效果及壓力損失均能達到設計要求。

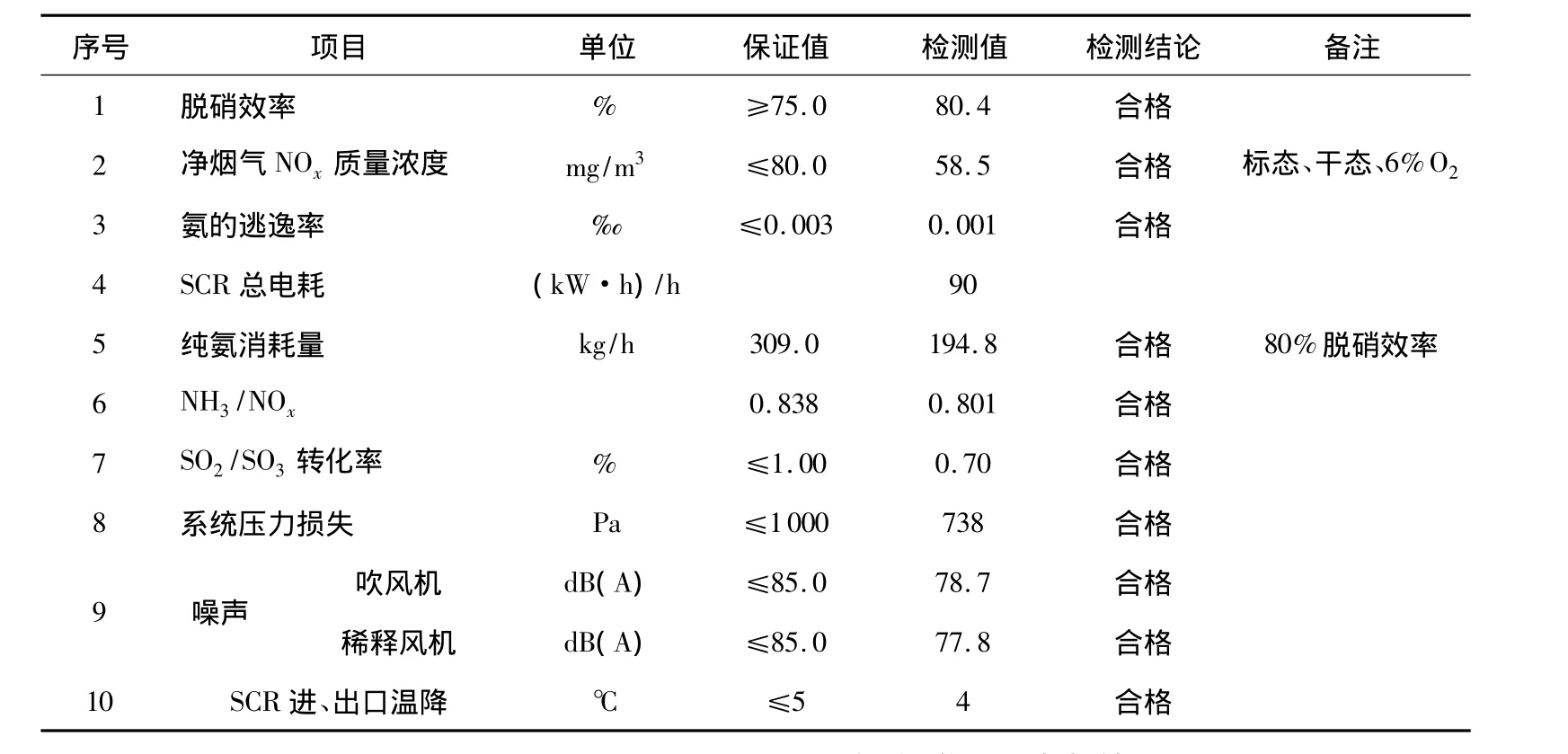

該脫硝項目自2009年6月正式投運以來,現場反饋回來的信息是脫硝系統運行情況良好,整體脫硝裝置運行正常,噴氨混合效果良好,脫硝效率高于性能指標,#3機組性能驗收報告見表3。

圖9 噴氨格柵處的速度矢量分布圖

圖10 催化劑入口處氨濃度分布圖

圖11 催化劑入口處布條流動偏角

圖12 催化劑入口處溫度分布(與該截面的平均溫度的偏差)

表3 #3機組性脫硝系統性能檢測結果

5 結論

CFD流場模型驗證及工程實踐驗證結果表明,低阻力矩齒防磨混合板型噴氨格柵能有效降低脫硝系統阻力,從而降低了機組運行電耗,提高了系統運行穩定性和可靠性,滿足了脫硝工程中噴氨混合的需要。目前,這種新型噴氨格柵也已應用到其他脫硝項目中,性能和技術參數均能達到系統要求,用戶反映良好。

[1]王永泉,宋正華.火電廠煙氣脫硝關鍵技術的優化創新[J].中國環保產業,2009(12):35 -36.

[2]孫克勤,秦鐘.火電廠煙氣脫硝技術及工程應用[M].北京:化學工業出版社,2007.

[3]張強.燃煤電站SCR煙氣脫硝技術及工程應用[M].北京:化學工業出版社,2007.

[4]雷達,金保生.噴氨格柵處煙氣速度場對高效SCR均流與還原劑混合性能的影響[J].熱能動力工程,2009(1):113-119.

[5]GB 13223—2003,火電廠大氣污染物排放標準[S].

[6]李建瀏,胡永鋒,陶愛平,等.SCR法煙氣脫硝的噴氨格柵裝置:中國,ZL 2009 2 0110414.4[P].2010 -05 -12.