汽輪機低壓缸隔板裂紋的補焊修復措施

楊占君,王麗朋

(1.甘肅電力科學研究院,甘肅 蘭州 730050;2.蘭州西固熱電有限責任公司,甘肅 蘭州 730060)

0 引言

某發電廠#2汽輪機組為俄羅斯烏拉爾汽輪機制造廠生產的ΠΤ-140/165-130/15-2型單軸雙缸機組,該機組額定功率為142 MW,額定轉速為3000 r/min。在大修對隔板解體進行檢查時,發現低壓缸第6級隔板側部存在一條長約35mm的表面裂紋[1]。由于隔板對加工精度要求較高、工作環境惡劣、服役周期長且安全指數要求嚴格,一直被看做是汽輪機行業最難制造的部件之一,它的質量好壞直接影響著汽輪機的工作效率和安全運行[2]。從制造廠相關資料中查得該隔板的材質為СЧ20,于是決定根據這種材質的特性對發現的缺陷進行挖磨補焊修復處理。

1 材料特性

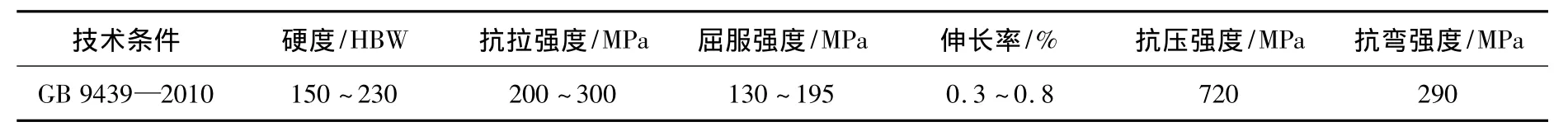

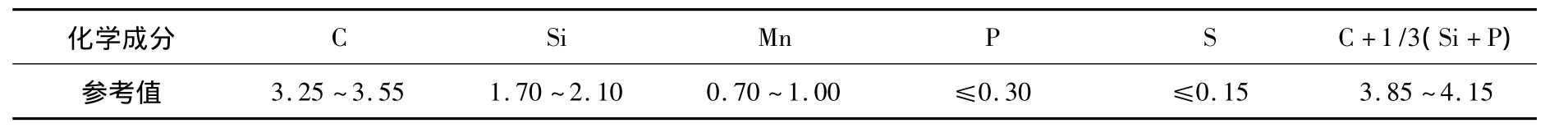

СЧ20為俄羅斯牌號鋼種,相當于我國的HT200,為珠光體類灰口鑄鐵,密度為 7.25~7.33 g/cm3,其強度、耐磨性、耐熱性均較好,減振性良好,鑄造性能較好,但脆性較大,需進行人工時效處理[3]。其相關力學性能[4]和化學成分[3]見表 1 和表2。

2 補焊方案的選擇

灰口鑄鐵中碳主要以滲碳體形態存在,斷口顏色呈銀白色,凝固時收縮量大、硬度高、脆性大,不能承受沖擊載荷。由于灰口鑄鐵含碳量較高、含雜質較多、材質脆性大并存在鑄造偏析等問題,在補焊時的不均勻加熱和冷卻都會促使補焊件特別是焊縫產生裂紋和白口化組織。補焊件較大時焊縫熔池在冷卻過程中由液態轉變為固態的速度較快,這就使熔池中的氣體與夾渣很難被排出而滯留在焊縫當中。因此,鑄鐵的可焊性相對較差,在補焊過程中如果補焊工藝不合理,極易產生白口組織和裂紋等缺陷,焊后殘余應力分布不均勻會造成補焊件局部變形不均勻,使隔板產生很大變形。隔板是有嚴格的形狀和尺寸要求的配合件,很難保證補焊質量,特別是當焊縫強度較高而母材強度較低時,容易產生剝離。因此,在制訂補焊工藝時,對鑄件的缺陷要進行具體分析,盡量減小熔合比,調整熱影響區,松馳焊接應力[5],減慢焊縫的冷卻速度,調整焊縫的化學成分。

對灰口鑄鐵件的常規補焊工藝有熱補焊和冷補焊2種,熱補焊工藝相對較復雜,補焊時需要對隔板進行焊前預熱和焊后熱處理,由于附加加熱次數的增加,大大增加了鑄鐵件補焊的殘余變形量,而隔板對形狀和尺寸有較高要求,因此,在熱補焊過程中就需要嚴格控制補焊件的變形量。冷補焊工藝在焊前不需要特殊預熱,焊時不必加熱,焊后不需要特殊的熱處理,可全位置補焊,這就在很大程度上簡化了鑄鐵件的補焊工藝,省去了加熱設備,降低了補焊成本,改善了焊接條件,焊后補焊件基本不變形、殘余應力小,既可保證隔板補焊質量,又能提高生產效率[6]。

3 補焊工藝

3.1 補焊前準備

3.1.1 工具與設備準備

(1)尖頭手錘2把,用于對焊縫進行錘擊以消除殘余應力。

(2)5~10倍放大鏡1個,用于在焊接過程中對焊縫進行宏觀檢查。

(3)角向砂輪機1個,用于打磨缺陷和修整坡口。

表1 HT200材料力學性能

表2 HT200材料化學成分 %

(4)CHV-560逆變多功能焊機1臺,用于補焊作業。

(5)手工剔鑿2把,便于鏟除焊接過程中的缺陷和修磨坡口。

(6)焊條烘干設備和焊條保溫筒,用于焊條的烘干和保溫。

3.1.2 環境準備

(1)保證補焊操作和宏觀檢查的充足照明。(2)要有防風措施,保證環境溫度高于5℃。(3)要有防火和焊接人員防護的措施。

3.2 焊接人員

補焊的焊工必須經過考核并取得相應材質的焊工合格證書,補焊前應根據焊接技術人員的要求進行模擬練習并經檢驗合格。焊工應在施焊前認真熟悉作業指導書,嚴格按照給定的補焊工藝措施進行施焊,以保證補焊質量[7]。

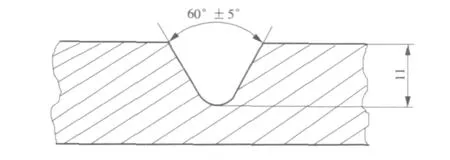

3.3 裂紋的消除及開坡口

用電鉆在距離裂紋末端5 mm處鉆一個直徑為3 mm的止裂孔,止裂孔打入深度為10 mm。用角向砂輪機對裂紋進行挖磨,用著色探傷方法進行跟蹤檢查,直至裂紋消除干凈為止[8]。缺陷完全消除后形成了一個長約55 mm、寬約12 mm、深約11 mm的待補焊區,再用角向砂輪機將挖磨部位修磨成如圖1所示的坡口形式。

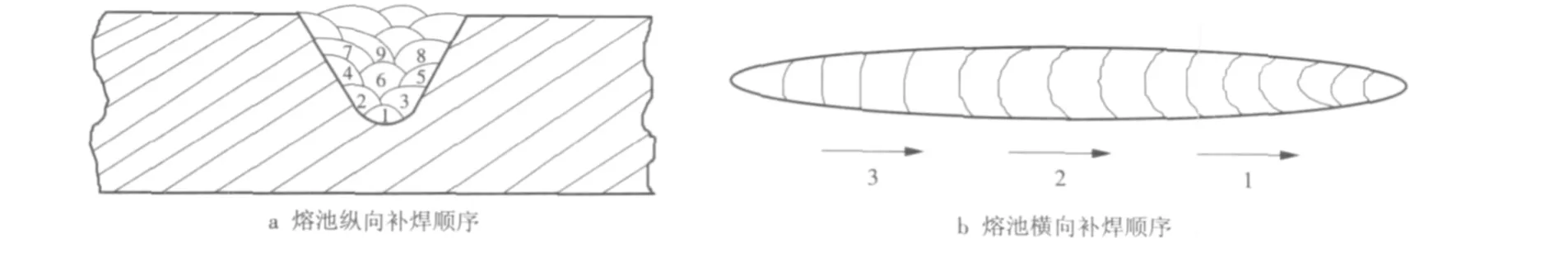

圖2 補焊順序

圖1 補焊部位坡口形式

3.4 補焊工藝

用角向砂輪機將坡口內及周圍的油污、鐵銹等臟物打磨干凈,直到露出光澤為止,然后用無水乙醇將坡口及補焊區周圍清理干凈。

(1)補焊材料選用的是 ? 3.2 mm 和 ? 4.0 mm的Z408鎳鐵合金焊條,補焊前焊條需經(350±10)℃烘烤2 h左右,然后放入保溫筒內備用。

(2)補焊采用CHV-560逆變多功能焊機,將焊把接負極,待補焊件接正極,電流為120~160 A。

(3)補焊前用烤把將坡口及其周圍150 mm的范圍加熱到150℃左右,以去除區域內的有機物和水分,防止補焊時焊縫中產生氣孔、夾渣等缺陷。同時可使鑄件溫度均衡,防止因溫度差造成焊縫冷卻時產生較大的應力而導致補焊區域及附近產生裂紋。待烘烤區域溫度降到(50±10)℃時進行補焊作業。

(4)施焊時,應先焊接坡口邊緣部位,后焊接中心部位,按次序交叉焊接,采用短段焊、斷續焊、分散焊和逐步退焊法,即每段焊接15~20 mm,同一焊層上,后一道焊縫的結束部位為前一道焊縫的開焊部位,一個部位焊完一整道后再到另一個部位進行焊接,焊接上層焊道時應覆蓋下層焊道的1/3~1/2。第1、第2、第3層焊道施焊時選用? 3.2mm焊條,電流為120~130 A,以后的焊層施焊選用? 4.0 mm焊條,電流為150~160 A(如圖2所示)。采用小電流是為了盡可能減少熱影響區,降低溫差,最大限度降低應力;盡量減少熔深,以防止基體母材中析出過多的C,Si,P,S等元素進入焊縫而產生裂紋和白口組織。

(5)焊完一段后,立即使用尖頭手錘對補焊位置進行快速錘擊,直至焊波完全消除;然后將殘渣、藥皮清理干凈,用放大鏡仔細檢查焊道及周圍是否存在裂紋、剝離層等缺陷,如存在這些缺陷應打磨掉并重新補焊。

(6)焊最后一道蓋面時,焊道應高出母材2~4 mm,錘擊后立刻用石棉氈或巖棉毯包裹,使補焊部位緩冷至室溫。

(7)對補焊部位進行打磨和研磨,與母材達到同一高度即可。

3.5 補焊后的檢驗

(1)對補焊區域及周圍進行了宏觀和滲透探傷檢查[8],未見裂紋、咬邊、氣孔和夾渣等缺陷。

(2)使用HLN-11A便攜式硬度計對補焊區域及熔合線附近進行了硬度檢驗,檢驗結果為:補焊區域中心位置硬度平均值為227HBW,熔合線附近硬度平均值為211HBW,符合相關標準規定的要求[9]。

4 結束語

2011年#2機組大修時,再次對隔板解體并對補焊部位進行復查,未發現補焊區域產生新缺陷,證明采用該冷補焊工藝對材質為HT200的灰口鑄鐵汽輪機隔板進行補焊是成功的,只要嚴格執行焊接工藝,完全能夠保證補焊后隔板安全運行。

[1]GB/T 9444—2007,鑄鋼件磁粉檢測[S].

[2]伊野,孫傳海.大型汽輪機鑄造隔板的鑄造工藝[J].汽輪機技術,1995,37(6):372 -375.

[3]火力發電廠金屬材料手冊編寫組.火力發電廠金屬材料手冊[M].北京:中國電力出版社,2000.

[4]GB/T 9439—2010,灰鑄鐵件[S].

[5]鈴木春義,田村博.焊接金屬學[M].嚴鳶飛,譯.北京:機械工業出版社,1982.

[6]于涵,白喜濤.500 MW汽輪機低壓缸隔板裂紋原因分析及處理[J].汽輪機技術,2006,48(6):465 -466.

[7]DL/T 753—2001,汽輪機鑄鋼件補焊技術導則[S].

[8]GB/T 9443—2007,鑄鋼件滲透檢測[S].

[9]DL 5007—1992,電力建設施工及驗收技術規范(火力發電廠焊接篇)[S].