西安市城鎮(zhèn)污水處理廠污泥干化焚燒工程實踐分析

王 攀

(陜西省西咸新區(qū)開發(fā)建設(shè)管理委員會,陜西 西咸新區(qū) 712044)

實施污泥無害化處理,推進(jìn)資源化利用,是深入打好污染防治攻堅戰(zhàn),實現(xiàn)減污降碳協(xié)同增效,建設(shè)美麗中國的重要舉措。西安市主城區(qū)推薦焚燒+建材利用,輔以水泥窯協(xié)同處理+建材利用的污泥處置路線。污泥焚燒技術(shù)可破壞污泥中全部有機質(zhì),殺死一切病原體,并最大限度地減少污泥體積,迅速和較大程度地實現(xiàn)污泥減量化和無害化[1]。污泥焚燒本身就是直接利用污泥有機熱值的方式,利用自身熱值對自身進(jìn)行處理,體現(xiàn)了能源的循環(huán)利用和可持續(xù)的發(fā)展理念,燃燒后放出的熱量可以以尾氣顯熱的形式被鍋爐回收利用,在污泥的最終處置方法中占有比較大的優(yōu)勢[2]。

1 工程概況

為解決西安市污泥安全處置能力缺口而在城區(qū)東北方向建造的污泥處置項目,占地約為76 畝,處置能力為400 t/d(以含水率80%計,實際進(jìn)泥含水率為60%~65%),采用污泥干化+焚燒工藝路線,工藝系統(tǒng)設(shè)置兩條并行的處理線:兩條干化處理線,單條處理能力120 t/d(含水率65%計);兩條污泥焚燒處理線,單條處理規(guī)模40 tDS/d。

2 污泥特性

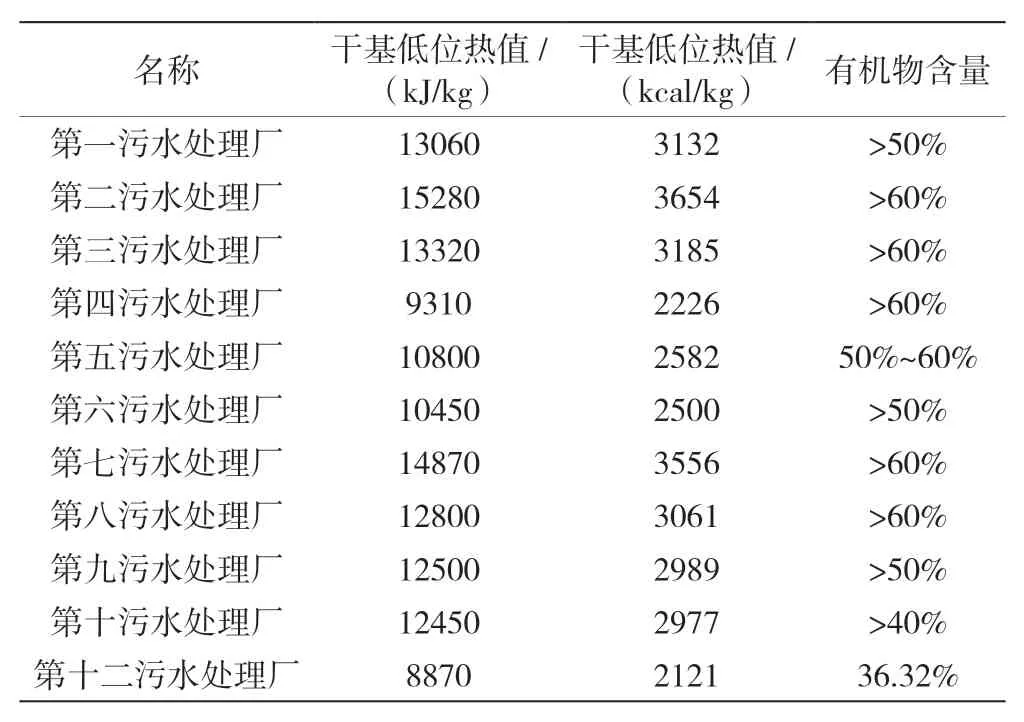

根據(jù)對西安市市域內(nèi)十一座城市污水處理廠污泥組分?jǐn)?shù)據(jù)分析結(jié)果:污泥有機質(zhì)含量為56%~63%,且污泥礦物油含量較高,不宜直接填埋;另外污泥含砂量較高,在選用污泥處理設(shè)備時要重點考慮磨損帶來的不利影響;污泥熱值是焚燒處理重要的參數(shù)之一,調(diào)查范圍內(nèi)各廠污泥干基低位熱值范圍為2121 kcal/kgDS~3654 kcal/kgDS,加權(quán)平均后污泥平均干基低位熱值為2859 kcal/kgDS,均滿足單獨焚燒用泥質(zhì)標(biāo)準(zhǔn)熱值。

表1 西安部分城市污水處理廠泥質(zhì)數(shù)據(jù)表

3 工藝設(shè)計

3.1 工藝路線選擇

本污泥處置工程總體方案采用熱干化+焚燒方案,按處理單元各自特征將總體工藝流程分解為以下幾個子系統(tǒng):濕污泥接收系統(tǒng)、污泥干化系統(tǒng)、污泥焚燒系統(tǒng)、煙氣凈化系統(tǒng)、除臭系統(tǒng)及其他配套系統(tǒng),工藝流程圖見圖1。

圖1 工藝流程圖

進(jìn)場濕污泥由運泥車運至本項目,經(jīng)地磅站計量后卸料進(jìn)入負(fù)壓封閉的儲泥坑。本處理工程每天可處理含水率80%的濕污泥400 t,經(jīng)圓盤式干化機干燥后含水率可降為20%~40%,污泥重量減少了約65%,提高了單位重量污泥的熱值。干燥后的污泥被輸送至鼓泡式流化床焚燒爐,在鼓入空氣的作用下使物料處于流化狀態(tài),流化速度為0.6 m/s~2 m/s,在最低焚燒溫度為850℃的工況下,停留時間不少于2 s。由床下點火燃燒器和床上助燃器的共同作用下,完成污泥焚燒。焚燒過程及煙氣經(jīng)余熱回收系統(tǒng)產(chǎn)生的蒸汽被輸送至干化機,以污泥焚燒產(chǎn)生的熱量作為污泥干化的熱源,滿足濕污泥干燥所需蒸汽耗量,形成焚燒系統(tǒng)和干化系統(tǒng)的熱力循環(huán)系統(tǒng)。污泥干化焚燒過程產(chǎn)生的臭氣、煙氣、固廢、廢水等污染物經(jīng)煙氣凈化系統(tǒng)、除臭系統(tǒng)及其他配套系統(tǒng)處理后達(dá)標(biāo)排放或綜合利用。

3.2 工藝系統(tǒng)介紹

3.2.1 濕污泥接收系統(tǒng)

濕污泥接收間設(shè)計為雙道快速密封門,待污泥車進(jìn)入卸料間后,對外的大門關(guān)閉,卸料的內(nèi)門開啟,進(jìn)行卸料。儲料坑為一個封閉且負(fù)壓的水泥大坑,總?cè)莘e1000 m3,不小于4 天的污泥儲量。

3.2.2 污泥干化系統(tǒng)

本項目選用圓盤式干化機屬間接加熱方式的干化設(shè)備,飽和蒸汽通入轉(zhuǎn)子中軸和盤片,處于定子轉(zhuǎn)子之間的濕污泥在轉(zhuǎn)子上推進(jìn)片的作用下從干化機的一端緩慢推進(jìn)到另一端的過程中完成熱干化。可將含水率60%~65%的原生污泥烘干至含水率不大于40%的半干污泥,作為燃料供污泥焚燒鍋爐燃燒使用。其主要技術(shù)參數(shù)包括:公稱傳熱面積426.6 m2;額定出口污泥量66.7 t/d(按40%含水率計);蒸汽進(jìn)口溫度175℃;冷凝水出口溫度170℃;干化機本體蒸汽容積6.7 m3;干化機本體污泥容積26 m3。

圓盤式干化機具有以下優(yōu)點:①出泥含水率可在20%~40%范圍內(nèi)靈活調(diào)節(jié);②工藝流程較簡單,附屬設(shè)備數(shù)量較少,所需建設(shè)用地較小;③出泥顆粒度較好,有利于后續(xù)污泥的輸送;④進(jìn)泥含水率變化對設(shè)備的影響較小,對進(jìn)泥含水率波動適應(yīng)性較好。

3.2.3 污泥焚燒系統(tǒng)

污泥焚燒過程可以破壞全部有機質(zhì),殺死一切病原體,可最大限度地實現(xiàn)污泥無害化和減量化[3]。污泥的燃燒失重過程分為4 個階段:50℃~150℃左右為水分析出階段;150℃~400℃左右為揮發(fā)分析出階段;400℃~530℃左右為揮發(fā)分燃盡階段;530℃~670℃左右為固定碳燃盡階段[4]。

污泥焚燒工藝的重點是如何回收利用熱量,減少輔助燃料的添加量,降低運行成本,強化煙氣凈化處理,保證達(dá)標(biāo)排放。污泥是均質(zhì)物料,適合于采用焚燒效率較高的流化床焚燒爐。流化床床溫控制在850℃~900℃之間,污泥呈顆粒狀在流化床內(nèi)燃燒,其所占床料重量比很小。污泥進(jìn)入流化床內(nèi)即被大量處于流化狀態(tài)的高溫惰性床料沖散,因此,污泥在流化床內(nèi)焚燒時不會發(fā)生粘結(jié)[5]。

本工程選用低流化速度的流化床焚燒爐,即鼓泡流化床焚燒爐,其流化速度多在0.6 m/s~2 m/s 之間,因污泥含砂量較高,在相對較低的流化速度下可減少焚燒室內(nèi)煙氣對傳熱面的磨損程度,能耗也較低。爐本體由流化床密相區(qū)、過渡段和稀相區(qū)構(gòu)成,采用石英砂/惰性物料作為床料,設(shè)計高度控制在0.6 m~1.5 m 之間,以保證爐內(nèi)停留時間滿足污泥充分燃燒及床料和流化介質(zhì)在密相區(qū)內(nèi)充分接觸并穩(wěn)定流化。其主要技術(shù)參數(shù)包括, 最低焚燒溫度≥850℃;該溫度下的最小停留時間≥2 s;焚燒爐設(shè)計額定處理量:(入爐)136.7 t/d(含水率40%);入爐污泥量波動范圍:70%~110%設(shè)計工況;飽和蒸汽出口溫度175℃;飽和蒸汽產(chǎn)量4.74 t/h;飽和蒸汽壓力0.8 MPa。

3.2.4 煙氣凈化系統(tǒng)

煙氣中主要污染物有:顆粒物、氮氧化物、二氧化硫、一氧化碳和重金屬等。經(jīng)余熱回收系統(tǒng)進(jìn)行熱能回收利用后的煙氣經(jīng)以下處理工藝達(dá)到排放標(biāo)準(zhǔn)后排放,凈化流程為:爐內(nèi)脫硝+靜電除塵+干法脫硫+布袋除塵+濕法脫硫+煙氣再熱+煙囪。煙氣處理系統(tǒng)與焚燒系統(tǒng)配套,本工程共設(shè)置2 條煙氣凈化處理生產(chǎn)線,每條最大煙氣處理量為25000 Nm3/h,處理達(dá)標(biāo)后經(jīng)2 根D=800 mm,H=60 m 的煙囪排放,排放標(biāo)準(zhǔn)中執(zhí)行《生活垃圾焚燒污染控制標(biāo)準(zhǔn)》(GB 18485-2014)中相應(yīng)標(biāo)準(zhǔn)。

3.2.5 除臭系統(tǒng)

臭氣的處理分兩部分:濕污泥輸送、濕污泥料倉及污水處理站等低濃度臭氣產(chǎn)生區(qū)域采用生物除臭系統(tǒng)處理,經(jīng)水洗+生物過濾除臭設(shè)備處理后達(dá)標(biāo)排放;干化車間及干污泥輸送裝置等高濃度臭氣轉(zhuǎn)送至焚燒爐進(jìn)行焚燒除臭,當(dāng)焚燒爐故障或檢修情況下,利用化學(xué)除臭系統(tǒng)處理高濃度臭氣。臭氣排放廠界標(biāo)準(zhǔn)按《環(huán)境空氣質(zhì)量標(biāo)準(zhǔn)》(GB 3095-2012)二類區(qū),執(zhí)行《惡臭污染物排放標(biāo)準(zhǔn)》(GB 14554-93)的二級標(biāo)準(zhǔn)。

4 實施效果分析

以焚燒為核心的污泥處理方法是目前污泥處置最徹底、最快捷的方法,它能使有機物全部碳化,并能最大限度地減少污泥體積。本工程污泥經(jīng)焚燒后主要固體產(chǎn)物有兩種:灰和渣,其中渣量約為36.69 t/d,屬一般固廢,可為建材所利用;灰量3.74 t/d,屬危險性固體廢物,經(jīng)鰲合固化系統(tǒng)處理后,固體總量約5.9 t/d。煙氣和臭氣均被集中收集并得到有效處理后達(dá)標(biāo)排放。污泥處理工藝各個階段產(chǎn)生的生產(chǎn)廢水及廠區(qū)運維人員的生活污水被收集暫存在容積為1000 m3的污水暫存池內(nèi),后期接入臨近正在實施的污水處理廠處理后達(dá)到再生水標(biāo)準(zhǔn)后用于廠區(qū)內(nèi)道路澆撒、綠化灌溉、池體沖洗等。

污泥經(jīng)本工程處理后可實現(xiàn)100%的穩(wěn)定化、無害化,約90%的減量化,0.935%的資源化利用。

5 經(jīng)營分析

年運行成本主要包括水電費、藥劑費、燃?xì)赓M、危廢外運及處置費用、職工工資及福利費、維修費和固定資產(chǎn)折舊等費用。單位生產(chǎn)成本為442.00 元/t 濕泥,單位經(jīng)營成本242.09 元/t 濕泥(以含水率80%污泥計)。對比全國其他區(qū)域類似工藝單位經(jīng)營成本,本工程節(jié)約成本約14%~48%,主要原因如下:①工藝設(shè)計階段不斷對設(shè)計方案進(jìn)行優(yōu)化,設(shè)備選型注重降本增效;②廠區(qū)所產(chǎn)污水直接排入統(tǒng)一運維單位的污水處理廠;③利用焚燒鍋爐產(chǎn)生的蒸汽保證廠區(qū)生活區(qū)供暖。

本工程運營過程中造成經(jīng)營成本波動最大的影響因素是污泥熱值。天然氣助燃設(shè)備的開啟程度直接取決于污泥熱值是否能夠維持燃燒過程,所以熱值的波動直接影響經(jīng)營成本。

6 結(jié)論

污泥獨立干化焚燒工藝在城市污泥的處理處置方面具有現(xiàn)實可行性和良好的發(fā)展前景,能夠?qū)崿F(xiàn)100%的穩(wěn)定化、無害化,最大程度的減量化以及部分資源化。通過工藝設(shè)計優(yōu)化和設(shè)備選型,余熱利用可實現(xiàn)經(jīng)營成本較之全國其他區(qū)域略低,如考慮余熱發(fā)電將進(jìn)一步增加經(jīng)營成本的競爭力。