基于虛擬分散控制系統激勵模式的電站仿真支撐系統的設計與實現

王鵬,楊衛民,吳科

(國電南京自動化股份有限公司,江蘇 南京 210003)

1 問題的提出

電站仿真技術的應用始于20世紀60年代,受當時計算機水平的限制,僅用模擬計算機對火電站某個局部的動態特性進行仿真。20世紀70年代以后,隨著大容量、高參數機組的投運以及新技術在火電機組中的應用,電站日趨復雜,電站自動化程度逐漸提高,機組運行人員的操作量明顯減少,機組的安全性、經濟性也越來越受到重視。相應來說,對電廠熱控人員在分散控制系統(DCS)的運行、組態與調試能力的培訓變得更為重要,火電站仿真系統得到了快速的發展。時至今日,仿真系統已經成為電站重要的培訓設備[1]。電站仿真系統從實現方式上來劃分,主要有以下3種方式。

(1)傳統的全仿真。僅實現了操作員站的仿真,控制系統模型與設備模型糅合在一起,不能實現對熱工人員的培訓、控制系統的分析研究和測試功能。

(2)全激勵仿真。保留原有DCS的軟件和硬件,接入1臺只限于實現電站設備模型的仿真計算機,保留了DCS的全部功能,可進行算法分析研究及改進工作,但軟件和硬件費用很高。

(3)基于虛擬DCS的激勵式仿真模式。結合了前2種仿真模式的優點,使用虛擬DCS復現真實DCS的全部功能,接入實現電站設備模型仿真計算機,具有極高的軟件逼真度,同時降低了實現成本[2]。

2 整體結構

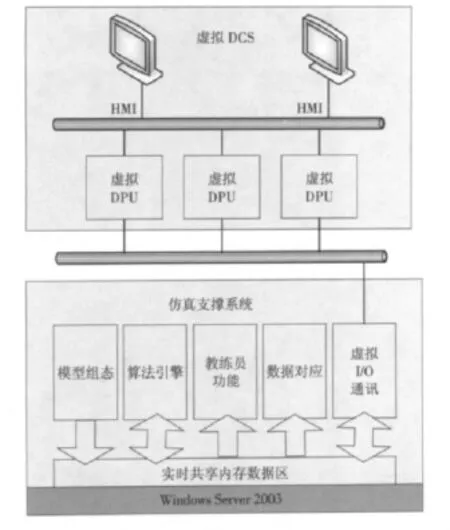

仿真支撐系統需實現仿真模型的組態、模型的運行和虛擬DCS的接口以及教練員培訓等功能。根據這些系統功能需求,該系統可劃分為實時數據管理、模型組態、算法引擎、數據對應、虛擬I/O通信和教練員功能等6個模塊。

(1)實時數據管理模塊。建立了系統全局的實時數據區,用以存貯仿真計算產生的實時數據及系統的實時狀態,提供API函數對該數據區進行訪問。

(2)模型組態模塊。提供了圖形化的模型組態環境,建模工程師根據電站生產工藝流程建立仿真模型。

(3)算法引擎模塊。對建立的電站仿真模型進行調度運算,模擬電站的生產流程。

(4)數據對應模塊。仿真支撐系統和虛擬DCS之間的數據接口,完成虛擬DCS側的變量和電站模型變量的關聯。

(5)虛擬I/O通信模塊。仿真支撐系統和虛擬DCS之間的通信接口,完成仿真支撐系統和虛擬DCS的通信。

(6)教練員功能。仿真支撐系統的高級應用功能,教練員通過該模塊控制整個仿真系統的運行并對受訓學員進行培訓考核。

系統基于Windows Server 2003平臺,采用Visual C++6.0工具開發,運行于單臺獨立的服務器通過數據對應模塊及虛擬I/O通信模塊與虛擬DCS連接,構成完整的基于虛擬DCS的激勵式仿真系統。仿真支撐系統將模型的狀態數據通過虛擬I/O通信模塊傳遞給虛擬 DCS,虛擬分散處理單元(DPU)接受仿真支撐系統的數據驅動后,將運算結果傳遞給仿真模型,同時在人機交互界面(HMI)顯示,完成激勵過程。系統整體結構如圖1所示。

圖1 系統整體結構圖

3 實時數據管理的實現

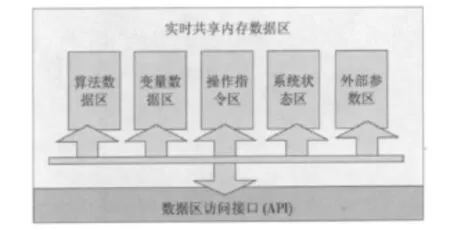

在電站數字仿真計算過程中,會產生大量的數據,為保證仿真精度,就要保證這些實時數據可被系統的各個模塊方便訪問,對這些數據的存儲和處理有很高的要求。該系統采用了快速、高效、跨進程、適于大容量數據管理的內存文件映射技術,建立了實時共享內存數據區存儲實時數據并提供了對數據訪問的接口函數。內存文件映射方法是通過讓2個或多個應用程序進程映射同一個文件映射對象的視圖來實現的,多個進程可共享磁盤上同一個文件或物理存儲器的同一頁面,多個進程可共享該數據區的數據。實時數據管理模塊提供了數據訪問API函數,系統各個模塊通過API函數對共享數據區的數據進行訪問。

實時共享內存數據區可劃分為算法數據區、變量數據區、操作指令區、系統狀態區和外部參數區5個數據區。

(1)算法數據區。用于存放支撐系統中每個算法模塊的輸入、輸出以及參數的值和狀態。

(2)變量數據區。用于存放系統中I/O變量的屬性(包括變量名稱、類型、值在算法數據區的偏移地址)。

(3)操作指令區。用于存放教練員對整個仿真系統的控制指令(包括系統的凍結/運行、重演、快存、回退、查詢文件狀態等)。虛擬I/O模塊可在該區域獲得操作指令,對虛擬DCS進行控制。

(4)系統狀態區。用于存放仿真支撐系統的狀態和虛擬DCS中虛擬DPU的狀態(包含運行、凍結、記錄、重演、重演暫停、重演變速等狀態)。

(5)外部參數區。用于存放教練員對機組模型的外部環境參數的設定(如煤種、環境溫度等),環境參數可由用戶自定義。實時數據管理模塊結構如圖2所示。

圖2 實時數據管理

4 模型組態

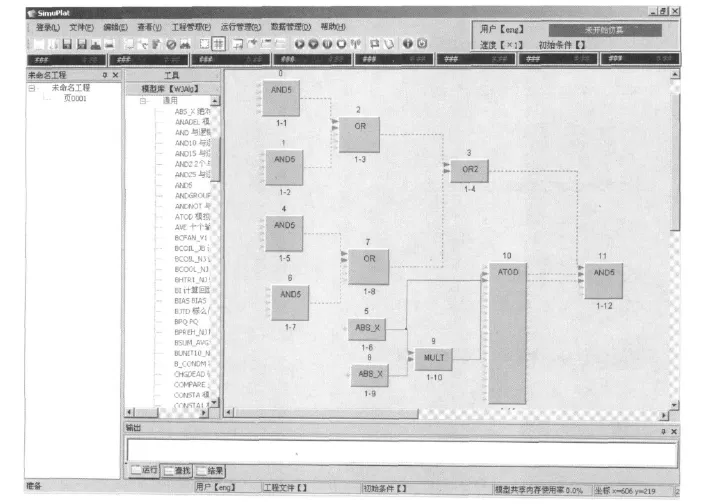

模型組態模塊為建模工程師提供了搭建電站模型的組態環境。組態全部采用圖形化、模塊化和交互方式進行,算法在組態環境界面中,表現形式為封裝好的模塊,建模工程師只需要根據電站生產現場的工藝流程,通過圖形化的模塊搭接,設置各個模塊的參數,即可實現電站仿真模型的構建工作。

系統不但具有基本模塊的增加、刪除、復制、剪切、粘貼、變量查找/關聯和模塊查找/關聯等編輯功能,還設計了實時曲線、棒狀圖現實及動態參數顯示等多種輔助調試手段。另外,系統實現了為大型仿真系統開發而專門設計的子系統模型拼接技術,還可實現建模工程師的并行開發,為模型人員提供了一個高級方便的模型開發、調試和維護環境,大大提高了仿真模型的開發效率,降低了系統開發的人力成本和時間成本。模型組態的界面如圖3所示。

5 算法引擎

算法為仿真建模的基本元素,算法庫為仿真系統的建模核心。該系統算法庫內置基本算法有300余種,涉及鍋爐、汽輪機、電氣、電網、熱控和保護等多種專業。算法引擎模塊通過精準定時,根據建模工程師構建的電站模型中算法的運行周期,循環通過實時數據管理模塊獲得算法塊的輸入數據和參數,驅動算法接口函數進行仿真運算,獲得算法的輸出數據并將數據寫入實時共享內存數據區。對算法引擎而言,算法是黑盒子,被封裝成Windows操作系統的動態鏈接庫(dll)并形成算法庫。算法引擎并不關心算法的具體實現,它只關心該算法的接口函數,通過該接口函數對算法進行驅動。滿足接口函數規則的任何算法庫皆可適用于該系統。

由于采用基于算法引擎的設計方法,系統具有很高的開放性,算法引擎除了可驅動仿真系統內置的算法庫外,還可驅動用戶自定義算法庫。用戶在需要增加新算法時,通過系統提供的算法管理工具對算法進行定義,算法可通過C,Fortran等編程語言實現,具有語言無關性并封裝成dll格式的算法庫,在用戶算法庫中加入算法庫的dll文件即可。

用戶可使用不同的算法庫,建立不同對象、不同目標的仿真系統,不但可實現電站全范圍仿真,還可將此系統擴展到電網變電站聯合仿真系統、電網調度仿真系統以及化工、航空和水利等領域的仿真系統。

圖3 模型組態的界面

6 教練員功能

在仿真系統中,教練員擔負著仿真系統運行控制、監視仿真過程和培訓受訓學員的任務。豐富、方便、實用的教練員臺功能,是仿真系統能力得以發揮的重要手段,該系統實現了豐富的教練員功能。

(1)工況選擇/保存。教練員培訓模塊實現了工況選擇及保存功能,可方便地裝入或存儲任意工況。

(2)凍結/恢復運行。可在任意時刻凍結仿真模型,在需要時恢復仿真模型的運行。

(3)故障設置。在任何需要的時刻,加入或消除工程師配置好的故障。

(4)外部參數設置。可設置仿真系統運行中的環境參數,真實反映機組實際運行環境。

(5)回退。在仿真系統運行過程中,可連續記錄仿真機狀態數據,以便回退到過去某一狀態,回退點可由教練員選定。

(6)重演。可從任一回退點對仿真機進行重演,重演過程時間由教練員選定。

(7)工況快存。在仿真機運行過程中,可自動按一定時間間隔(由用戶設定)快存任一時刻的特定工況,也可以由教練員在任意時間手動進行快存,快存數據可供回退、重演使用,也可作為初始工況調用。

(8)模型的變速運行。對某些快速動態過程,可人為放慢其仿真模型的運行速度,對某些慢速動態過程,可人為加快模型的運行速度。

(9)學員成績評定。通過監視有關變量和記錄,通過統計變量越過限值的時間及計算變量的命中率和逆序率,自動對學員的操作水平給出切合實際的評價,教練員可組態評分規則。

7 數據關聯及虛擬I/O通信

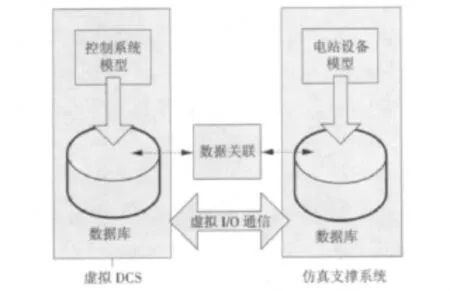

數據關聯和虛擬I/O通信是仿真支撐系統和虛擬DCS之間的接口。在基于虛擬DCS的激勵式仿真模式下,控制系統的模型由虛擬DCS實現,它實現了真實DCS的全部控制功能并復制了真實DCS的數據庫(包括模擬量輸入、模擬量輸出、數字量輸入、數字量輸出等數據類型的變量)。仿真支撐系統數據庫依據生產現場的實際設備及工藝流程可由仿真機建模人員使用仿真支撐系統設計完成。仿真支撐系統通過數據對應模塊可完成虛擬DCS中的變量和支撐系統數據庫中數據的關聯,從而構成完整的仿真系統。

虛擬I/O模塊負責仿真支撐系統和虛擬DCS之間的數據通信。包括實時虛擬I/O數據的通信、運行狀態的通信及控制命令的通信。數據高速公路使用碰撞檢測以太網絡,采用了標準的TCP/IP協議。對指令傳遞來說,由于要求較高的可靠性,采用可靠的數據流進行TCP連接。對實時數據而言,要求其具有高實時性并具有一定的容錯性,可采用方便的用戶數據報協議UDP(User Datagram Protocol)方式進行。

考慮到仿真支撐系統的通用性和開放性,系統支持OPC協議,可作為其服務器端,支持Modbus/TCP協議,實現了Modbus/TCP協議從站功能。可以與支持OPC,Modbus/TCP協議的虛擬DCS進行互聯互通,數據關聯及虛擬I/O通信如圖4所示。

圖4 數據關聯及虛擬I/O通信

8 結束語

本文提出的仿真支撐系統具有以下特點。

(1)系統仿真功能完備,采用面向設備對象建模方法,實現快捷簡單。

(2)模型調試手段實用直觀,仿真精度高。

(3)教練員功能豐富,考核評分結果客觀公正。

(4)系統結構開放,擴展性強,可用于仿真系統的研究,可拓展到其他領域的仿真。

(5)支持多種通信協議,可方便地與第三方虛擬DCS互聯互通。

目前該系統已在洛陽新安電力集團發電公司的2×300 MW機組項目中應用,系統采用了國電南京自動化股份有限公司生產的TCS3000儀電一體化分散控制系統的虛擬DCS和本文所述的仿真支撐系統,實現了對該公司#5機組主、輔設備的全工況仿真,關鍵參數穩態值與參考機組實際運行值相比偏差小于2%,具有很高的仿真精度。目前該系統已投運,運行人員及熱工維護人員通過該系統進行培訓考核以獲得上崗資質,通過該系統進行了大量技術改造方案的試驗,取得了良好的效果。

實踐結果表明,基于虛擬DCS的激勵式仿真系統方案在保持傳統仿真系統功能的基礎上,還可用于電站運行、管理、專職人員等的培訓、考核和事故演練,提供了對電站機組控制系統和龐大設備群進行數學仿真建模的平臺環境。利用仿真技術的特點,可有效地解決在實際電站機組上難以直接進行某些試驗和研究的問題,對電廠運行水平的提高,保證電站安全運行,實現電廠的最佳效益具有積極的意義。

[1]冷偉,房德山,徐治皋.火電機組仿真技術的應用與發展[J].電力系統自動化,1999,23(23):7 -10,14.

[2]韓璞,翟永杰,王立志,等.基于虛擬DCS的激勵式仿真系統分析與設計[J].華北電力大學學報,2005,32(2):37-40.

[3]吳科,呂劍虹.通用型熱工控制仿真支撐系統的研究與應用[J].江蘇電機工程,2008,27(4):66-70.

[4]韓璞,劉長良,李長青.火電站仿真機原理及應用[M].天津:天津科技出版社,1998.

[5]冷杉.論虛擬分散控制系統技術[J].中國電力,2003,36(2):53-56.