硫磷混酸分解高鎂尾礦渣制取磷鎂復合肥的工藝條件研究

胡 宏,徐德龍,段永華,解 田

(1.西安建筑科技大學,陜西西安710055;2.甕福(集團)有限責任公司)

硫磷混酸分解高鎂尾礦渣制取磷鎂復合肥的工藝條件研究

胡 宏1,2,徐德龍1,段永華1,解 田2

(1.西安建筑科技大學,陜西西安710055;2.甕福(集團)有限責任公司)

摘 要:介紹了以硫磷混酸和高鎂磷尾礦粉為原料制備磷鎂復合肥的工藝條件,研究了硫酸用量、磷酸用量、反應時間和反應溫度對五氧化二磷、氧化鎂轉化率的影響。通過單因素實驗得到最佳的工藝條件:磷酸用量為110 g、硫酸用量為15 g、反應時間為20min、反應溫度為50℃。在此條件下,磷尾礦渣中五氧化二磷的轉化率大于90%,氧化鎂轉化率大于80%。

關鍵詞:硫磷混酸;高鎂磷尾礦渣;磷鎂復合肥

磷礦作為不可再生資源,經過大量的開采正日趨貧化。中國磷礦資源最大的特點是豐而不富,在現有的磷礦石總儲量中,大約94%以上為中、低品位磷礦石,這些都需要經選礦富集才能更經濟地利用。采用反浮選工藝對貴州甕福磷礦資源進行開發利用,但400萬t/a原礦開采后產生的100萬t尾礦尚未得到很好利用,造成資源浪費、土地占用及環境污染。通過對磷尾礦渣取樣分析得出,其主要物相為CaMg(CO3)2及Ca5F(PO4)3,其中w(P2O5)=5%~9%,w(MgO)=16%~18%。根據磷灰石開采方式、選礦難易程度、共伴生礦產(組分)綜合利用及礦肥結合等因素考慮,一般邊界品位w(P2O5)≥5%,工業品位w(P2O5)=9%~11%[1]。與原礦相比,尾礦的鎂含量極高,而磷含量仍在上述工業指標范圍內,因此綜合回收尾礦中的鎂和磷具有重要的經濟和社會價值。

在磷尾礦綜合利用方面,譚志斗等[2-3]對尾礦中磷的溶解動力學進行了研究,但未涉及其中相當豐富的鎂;黃芳等[4]對尾礦中的磷和鎂的溶解動力學做了進一步研究;王政等[5-6]對貴州甕福磷礦浮選后的高鎂磷尾礦的酸浸工藝條件做了研究。筆者利用磷尾礦渣與混酸進行酸解反應,使其中的主要成分磷、鎂得到了有效的活化,為綜合回收磷尾礦中的磷和鎂提供了必要的基礎,也為生產磷鎂二元復合肥料提供了新的思路和方向。

1 實驗部分

1.1 原料、試劑與儀器

原料:高鎂磷尾礦渣(甕福選礦廠),100℃下烘干,篩分礦粉至粒徑<192.5μm后備用,表1為礦粉的化學組成;濕法磷酸(甕福磷酸廠),w(P2O5)= 44.8%;工業硫酸(甕福硫酸廠),w(H2SO4)=95.7%。

表1 高鎂磷尾礦粉的化學成分%

試劑:硝酸、鹽酸、氫氧化鈉、鉬酸鈉、氨水、檸檬酸、乙二胺四乙酸(EDTA)、乙二醇二乙醚二胺四乙酸(EGTA)、喹啉、丙酮、抗壞血酸等,以上均為分析純。

儀器:電子天平;HH-1型數顯恒溫水浴鍋(1 000W);D2004W型電動攪拌機;101型電熱鼓風干燥箱;高速粉碎機(800W,2 500 r/min);PZL盤式造粒機(0.75W,32 r/min);可控溫電爐(1 000W);SHB-Ⅲ型循環水式真空泵;78-1型磁力加熱攪拌器;DELTA320型pH計。

1.2 實驗步驟

在1 000mL的反應器中,按計量加入硫磷混酸,放入恒溫水浴鍋中預熱,同時開動攪拌槳,調節轉速,到達反應溫度后,加入100 g磷尾礦粉,到達指定反應時間后,將鮮磷鎂肥倒入瓷盤,送入電熱烘箱中干燥,然后取出經粉碎得到粉狀磷鎂肥產品,最后對產品中P2O5、MgO、游離酸等含量進行測定。

2 實驗結果與討論

2.1 磷酸加入量對P2O5、MgO轉化率的影響

通過加入質量不同的磷酸對磷尾礦粉進行酸解實驗,考察磷尾礦粉中P2O5、MgO轉化率。酸解反應固定條件:硫酸用量為15 g、反應溫度為60±1℃、反應時間為30min。酸解反應結果如表2和圖1所示。

表2 不同磷酸加入量對酸解反應的影響

圖1 磷酸加入量對P2O5、MgO轉化率的影響曲線

從圖1可以看出,隨著磷酸加入量不斷增加,P2O5和MgO轉化率均呈上升趨勢,當磷酸加入量超過120 g后轉化率增幅變大,這是由于隨著磷酸加入量的增加,一方面使溶液中H+的量增加,有利于磷尾礦粉的分解;另一方面增加了H+自由移動程度,使之更易與磷尾礦粉接觸而充分反應,但是在磷酸加入量增加有利于磷尾礦粉分解和所得產品有效磷增加的同時,會使產品中游離酸增加,且產品不易固化。表2實驗5中,當磷酸加入量達到120 g時,制得的產品難以固化,不容易烘干。綜合考慮,選擇磷酸加入量為110 g比較適宜。

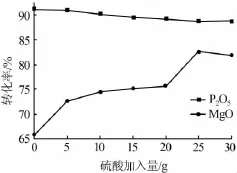

2.2 硫酸加入量對P2O5、MgO轉化率的影響

加入不同質量的硫酸對磷尾礦粉進行酸解實驗,考察磷尾礦粉中P2O5、MgO轉化率。酸解反應固定條件:磷酸用量100 g、反應溫度60±1℃、反應時間30min。酸解反應結果如表3和圖2所示。

表3 不同硫酸加入量對酸解反應的影響

圖2 硫酸加入量對P2O5、MgO轉化率的影響曲線

從圖2可見,隨著硫酸加入量不斷增加,MgO轉化率也在不斷增大,而P2O5轉化率卻相應減小。這是因為硫酸在和磷尾礦粉中Ca5F(PO4)3反應的同時,生成的硫酸鈣不斷增加,未反應的Ca5F(PO4)3顆粒表面迅速被致密的硫酸鈣薄膜包裹,使反應進行緩慢甚至難以繼續進行。而CaMg(CO3)2被硫酸分解時,由于有大量的CO2氣體產生,所以被包裹的現象沒有Ca5F(PO4)3嚴重。綜合考慮,選擇硫酸加入量為15 g左右為宜。

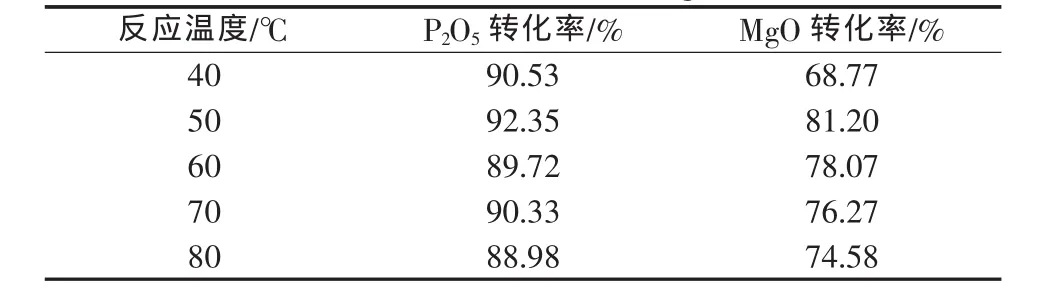

2.3 反應溫度對P2O5、MgO轉化率的影響

選擇反應溫度分別為40、50、60、70、80℃進行混酸分解磷尾礦粉實驗。固定實驗條件:磷酸加入量為120 g、硫酸加入量為15 g、反應時間為30min。磷酸分解磷尾礦粉后,磷尾礦粉中P2O5、MgO的轉化率如表4和圖3所示。

表4 反應溫度對磷尾礦粉中P2O5、MgO轉化率的影響

圖3 反應溫度對P2O5、MgO轉化率的影響曲線

從圖3可以看出,反應開始后磷尾礦粉的轉化率隨著溫度的升高相應的增大,這是因為在反應開始時,隨著溫度升高反應劇烈,反應的分解率相應增大,但溫度超過50℃時,磷尾礦粉中P2O5、MgO轉化率均開始下降,這是因為反應體系溫度過高,使得水分蒸發過快,增加了液相黏度,增大了離子擴散阻力;另一方面,可能是由于磷尾礦渣中含有稀土,稀土與磷酸反應生成了稀土磷酸鹽,而稀土磷酸鹽在磷酸中的溶解度隨著溫度的升高而下降,從而出現這種現象。所以選擇適宜的反應溫度為50℃。

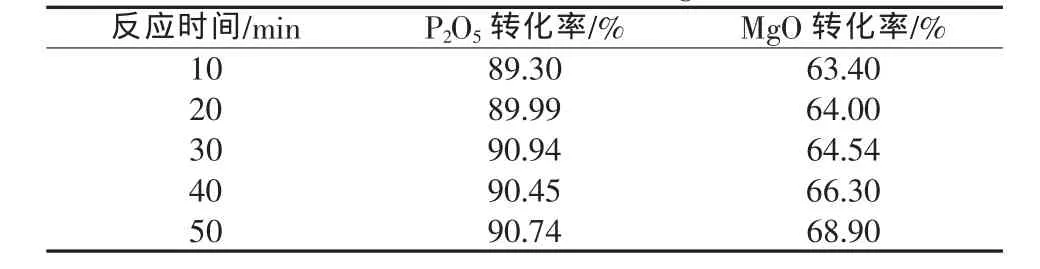

2.4 反應時間對P2O5、MgO轉化率的影響

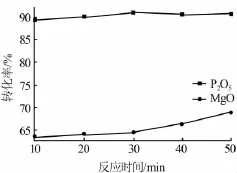

反應時間長短主要由磷尾礦粉反應活性決定,同時也受反應溫度、磷尾礦粉細度、攪拌強度的影響。固定實驗條件:磷酸加入量為120 g、硫酸加入量為15 g、反應溫度為60℃,在此條件下考察不同的反應時間對磷尾礦粉中P2O5、MgO轉化率的影響,實驗結果如表5和圖4所示。

表5 反應時間對磷尾礦粉中P2O5、MgO轉化率的影響

圖4 反應時間對P2O5、MgO轉化率的影響曲線

由圖4可以看出,隨著反應時間的增加,P2O5、MgO的轉化率均有所增加,但增幅不是太大,說明反應并不需要太多的時間。為了既充分利用好磷尾礦渣,又要保持適宜的轉化率,實驗最終選擇反應時間為30min。

3 結論

1)研究了硫磷混酸酸解高鎂磷尾礦粉制備磷鎂復合肥的工藝路線,使浮選后的尾礦得到了資源化利用。實驗結果表明,該方案是可行的,為磷礦資源的高效、超值的二次利用提供了途徑。

2)通過單因素實驗對影響P2O5、MgO轉化率的主要因素(硫酸用量、磷酸用量、反應時間、反應溫度)進行了考察,得到了磷尾礦粉制備磷鎂復合肥的最佳工藝條件,即硫酸加入量為15 g、磷酸加入量為110 g、反應溫度為50℃、反應時間為30min。在此工藝條件下,磷尾礦渣中P2O5的轉化率大于90%,MgO轉化率大于80%。研究生產的磷鎂復合肥產品w(總P2O5)>30%、w(有效P2O5)=28%、w(總MgO)>13%、w(有效MgO)≈10%。

3)該工藝流程簡單、能耗少、技術可靠,為貴州高鎂磷尾礦渣合理資源化利用提供了重要的支持。

參考文獻:

[1] 劉頤華.我國與世界磷資源及開發利用現狀[J].磷肥與復肥,2005,20(5):1-5,10.

[2] 譚志斗,劉燕.高鎂磷尾礦在硫酸中的溶解動力學[J].化工礦物與加工,2006,35(10):1-3,19.

[3] 譚志斗,谷晉川,吳煥理,等.高鎂磷尾礦在磷酸中的溶解動力學[J].化工礦物與加工,2007,36(4):1-3.

[4] 黃芳,王華,李軍旗,等.高鎂尾礦中磷和鎂在硫酸中的溶解動力學特性[J].過程工程學報,2009,9(6):1121-1126.

[5] 王政,李軍旗,黃芳,等.硫酸浸出甕福高鎂磷礦的工藝條件研究[J].貴州化工,2008,33(5):7-9.

[6] 黃麗華.高鎂磷尾礦制備磷鎂二元復合肥料的初步研究[J].化工技術與開發,2007,36(8):47-48.

聯系方式:huhong-9@163.com

中圖分類號:TQ444

文獻標識碼:A

文章編號:1006-4990(2012)02-0053-03

收稿日期:2011-08-10

作者簡介:胡宏(1977— ),男,博士,高級工程師,主要從事磷化工及其廢棄物資源化利用的研究。

Study on technologic conditions for production of P-M g compound fertilizer w ith high M g phosphate gangue inm ixed phosphoric acid and sulfuric acid

Hu hong1,2,Xu Delong1,Duan Yonghua1,Xie Tian2

(1.Xi′an University of Architecture and Technology,Xi′an 710055,China;2.Wengfu(Group)Co.,Ltd.)

Abstract:Technologic conditions for production P-Mg compound fertilizerwithmixed phosphoric acid and sulfuric acid and

high Mg phosphate gangue as raw materialswere introduced.Influences of factors,such as sulfuric acid dosage,phosphoric acid dosage,reaction time,and reaction temperature on conversion percents of P2O5and MgO were studied.Through single factor experimentoptimum technology conditionswere obtained:phosphoric acid was 110 g,sulfuric acid was 15 g,reaction time was 20 min,and reaction temperature was 50℃.Under the optimum conditions,conversion percent of P2O5wasmore than 90%and conversion percentofMgOwasover80%.

Keywords:mixed phosphoric acid and sulfuric acid;high Mg phosphategangue;P-Mg compound fertilizer