新型砷化鎵多晶高壓合成爐設計與制造

劉立起

(中國電子科技集團公司第四十六研究所,天津300220)

第二代半導體材料砷化鎵(GaAs)材料可以分為半絕緣和半導體兩大類。半絕緣砷化鎵材料主要制作 MESFET、HEMT和HBT結構的集成電路,主要用于手機、雷達、衛星電視廣播、微波及毫米波通信、超高速計算機及光纖通信等領域。半導體砷化鎵材料主要應用于半導體發光二極管(LED)、光通信有源器件(LD)、可見光激光器、近紅外激光器、量子阱大功率激光器和高效太陽能電池。

近年來隨手機、無線通信、LED照明和LED背光應用市場快速擴大,促進了國內砷化鎵襯底材料產業迅猛發展。但是為了砷化鎵產業擴大,就必須解決砷化鎵多晶料合成的產量問題。由于砷化鎵是二元化合物,砷的蒸汽壓高,并且鎵、砷容易氧化,使得合成砷化鎵多晶就很不容易。砷化鎵多晶合成有4種:(1)水平布里奇曼法;(2)低壓氧化硼液封砷注入合成法;(3)高壓氧化硼液封直接合成法;(4)高壓無液封砷化鎵多晶合成法。最后一種是中國電子科技集團公司第三十六研究所獨創的合成方法。隨著本所摻硅半導體VB法GaAs單晶和GaAs液相外延(LPE)用砷化鎵多晶產品規模的擴大,原有的單臺臥式合成爐的產量已經不能滿足生產的需要,同時,原有合成爐在使用過程中也暴露出許多設計上的缺陷,這些缺陷造成砷化鎵多晶合成操作和設備維護不易實現。在充分研究了原有的臥式合成爐的結構和原理基礎上,根據現有高壓無液封砷化鎵多晶合成工藝要求,同時結合工藝操作人員對爐體改進設想,設計和制造出立式GaAs多晶合成爐。新型合成爐的密封結構、傳感器位置、進排氣口徑、爐體的清潔等方面與原臥式合成爐相比都進行了改進。進而提升了爐體的可靠性、操作簡便性和工藝可重復性。在保證了合成料的一致性的同時,極大地提高了合成料的產量。

1 臥式合成爐的缺陷分析

1.1 空間結構的缺陷

原臥式合成爐爐體是前后平面機構,側面為圓柱形結構,銅電極位于爐體后平面上,通過直角石墨電極板與石墨加熱器鏈接。圓柱形底面造成石墨系統放置不平穩,與電極板絕緣不能可靠保證。銅電極在多次合成過程中容易沉積砷揮發物,降低銅電極與爐體的絕緣。爐體側面進、排氣口高壓密封距離石墨系統太近,密封結構容易砷沉積,同時合成時溫度也較高,造成了爐體密封高壓不可靠性。因爐體這種結構,造成改變合成坩堝尺寸、增大合成投料量不可執行。

1.2 工藝過程的缺陷

爐體的測溫熱電偶位于石墨系統軸心正下方,測溫點選擇在坩堝的底部,測溫桿高度遠高于石墨底座。造成了爐體的清潔和石墨系統的拆、裝不便,熱偶在清潔爐體和裝料過程中也很容易被損壞。熱電偶的安裝不良,會造成爐體的密封性不好和干擾檢測溫度的真實性。從而降低工藝可重復性、穩定性。

1.3 操作缺陷

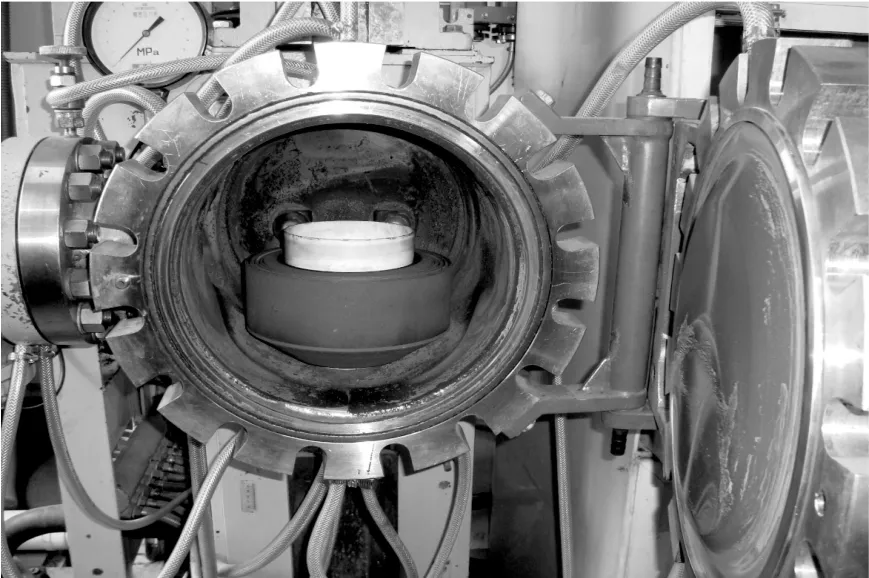

合成時采用陶瓷熱解氮化硼坩堝,這種坩堝非常脆,在垂直坩堝壁的方向受很小力,就會造成坩堝壁的損壞,但順坩堝壁的方向可以承受較大力。操作人員通過雙手的食指、中指和拇指捏住坩堝上壁,順坩堝壁的方向雙手均勻用力裝、取砷化鎵料,很好保證氮化硼坩堝不受損。原爐體結構和原有石墨系統造成裝取向上提起空間小(見圖1),同時要求坩堝向外平移。造成坩堝損壞的幾率非常大,也使裝、取砷化鎵料變得不容易。

圖1 原臥式GaAs多晶合成爐照片

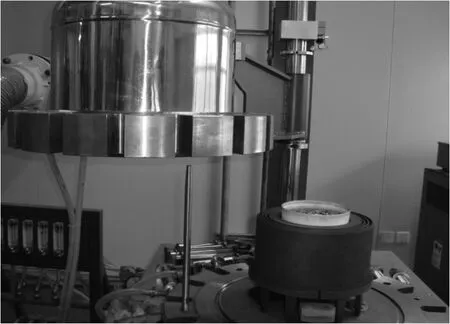

為消除原合成爐存在以上缺陷,我們設計了一種立式合成爐,并且增加了爐體直徑和高度,其加熱器和坩堝同樣豎直放置(見圖2)。為以后合成工藝中增加投料量、增加合成料的高度留出了冗量。上爐體可整體升降,這樣爐體清潔變得容易了,石墨系統的安裝和裝、取合成料也變得簡單了。

圖2 新立式GaAs多晶合成爐照片

2 合成爐的機械設計

2.1 爐體的機械設計

爐體按照Ⅱ類壓力容器設計,材質0Cr18Ni9(304),爐體外形為鐘罩形式,爐體頂部和爐體側壁為整體結構,爐體內部拋光,爐體內部容積準300 mm×400 mm,爐體下口與底盤之間用法蘭連接,底盤平面上預留加熱電極孔一對、控溫熱偶孔一個、坩堝底部測溫孔一個、充/放氣共用孔一個。

爐體的升降采用推拉桿形式,使爐體平滑升降,當到達適合高度時爐體可以在水平面上根據需要左右扭轉,使得工藝人員在加裝GaAs料和加熱器等操作時得心應手。

爐體下部留有抽真空管路,考慮防止砷沉淀物堵塞管路,真空泵和爐體之間加裝高壓截至閥,并能實現控制抽氣速率,在截止閥外設計有裝熱偶真空規管的安裝孔。在高壓截止閥與爐體之間的管路上,加裝安全閥、充氣孔、放氣孔和壓力表。

2.2 爐體的設計參數

爐體工作最大壓力9.8MPa,爐體采用水冷方式進行冷卻,正常使用時,爐體外壁溫度不超過100℃;爐體內部最高工作溫度≤1 400℃。

真空壓力范圍101 325~1 Pa;

微啟式安全閥,啟動點≥8.0 MPa安全啟動;

壓力表表盤準150 mm,量程:0~16 MPa,精度:0.05 MPa;

充氣限流閥充氣速率控制0.3MPa/m in;

要求爐體和電極冷卻水套耐壓壓力0.5 MPa;

每個冷卻支路安裝水流量計,流量可調;

水壓表0~1.0 MPa,回水溫度低于50℃;

爐體漏氣速率:<0.025MPa/h;

爐體真空度要求:<10 Pa。

上爐體升降速率350 mm/m in,行程500mm。

3 設備的電氣設計

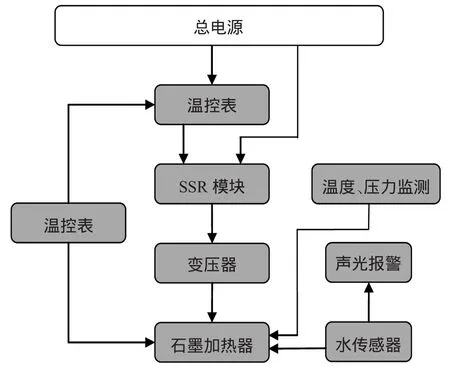

電氣控制原理框圖見圖3。

圖3 電氣控制原理框圖

本控溫系統除了保證高精度的控制外,屬于典型傳統的控溫系統。

3.1 加熱電路的設計

加熱電源的基本參數:輸出直流電壓60 V,電流700 A。變壓器100 kVA。顯示電壓表0~80 V,電流表0~800 A。輸出電纜選用400mm2毛絲線塑膠電纜,所有測控儀表均選用國產宇電公司儀表,加熱器選用國產宇電AL-808P表進行溫度設定及控制,該儀表具備手動/自動無擾動切換功能、自整定功能(AT)及全新的精細控制功能。在7.0 MPa條件下最高加熱溫度1300℃±2℃。加熱器采用石墨加熱器,設有測溫及控溫2個熱電偶,利用控溫熱電偶實現閉環控制,而測溫熱電偶只起到一個溫度檢測作用。極端情況下(如控溫熱電偶在生產過程中間發生斷偶等意外問題時)測溫熱電偶完全可以完成GaAs多晶合成的任務。

3.2 冷卻系統及報警設計

六套冷卻水流量計控制冷卻水的流量,他們分別對合成爐外壁、爐體底盤上部、爐體底盤下部、一對加熱電極、直流電源變壓器、直流電源電極進行冷卻。冷卻系統的報警采用水壓報警控制,爐體水冷卻設有渦輪式水流量計進行信號回傳,變壓器電源水冷單獨設一路水源,串聯浮子流量計進行設定及控制。直流輸出電纜不加水冷。爐體及加熱電極水冷水流量傳感器前級要加裝機械式水壓表,以便于對前級主管路水壓進行觀察。水流量欠壓報警設兩級報警:水流量下下限報警時主電源將無法啟動,水流量下限報警時可能設備處于運行狀態,此時報警只提醒工藝人員對水流量進行適當調節。特別說明:該設備是特種高壓設備,為安全起見不設報警消除開關!

3.3 真空和高壓系統及報警設計

真空系統采用機械泵抽空,并用高壓球閥隔離。用真空壓力變送器測量真空度。正負壓檢測采用壓力變送器進行測量,測量數據與二次儀表中的設定值進行對比判斷,異常情況時發出聲、光報警,同時在高壓管路中增加機械壓力表和高壓安全閥,作為第二高壓監測點進行監測和第三層安全防護,確保正常工作時不發生意外。

3.4 其它及安全電路的設計

爐蓋升降部分采用螺旋升降機構,通過光軸及連接支架,實現爐蓋升降,并可旋轉>90°,便于裝料、取料、及加熱器的安裝、維修等。爐體升降采用點動式按鈕,行程上、下限有保護開關進行限位鎖定。

4 產品質量分析

從2010年9月至2011年3月完成從設計到安裝和調試。合成爐體外形借鑒德國引進的Linn公司VGF爐,爐體升降借鑒美國引進的Linton公司的常壓單晶爐,爐體的電極部分的絕緣和密封借鑒Melbourne單晶爐電極結構,安全閥、壓力表和抽真空管路連接借鑒1985年我所制造的高壓砷化鎵單晶爐。綜合以上爐體優點創新設計出新的砷化鎵合成爐爐體。委托天津市南洋兄弟石化設備有限公司制作耐壓9.8 MPa爐體。電氣部分采用Linton公司100 kV·A變壓器,設計控溫電路實現對爐體石墨加熱器溫度的控制。增加爐體溫度報警、抽真空控制等電路。

2011年4月開始裝料通過20爐體工藝調整實驗,同時改進了試用過程中電極高壓密封、熱偶的密封結構。也穩定了砷化鎵多晶合成工藝。至2011年11月20日,已運行合成323爐,合成砷化鎵質量達到原合成爐水平,產量提高50%以上。新合成爐優點:(1)爐體由臥式改為立式,電極從加熱器側連接變為爐體底部,合成時電極不易沉積砷。(2)裝、取料時,電極、熱偶、加熱器完全暴露在視覺范圍之內操作起來方便可行,沒有造成無意間損壞的擔心。(3)爐體石墨保溫罩放置穩固可靠,有利于石墨系統的絕緣。(4)爐體充氣針閥優于原爐體的充氣控制閥。(5)電氣控制的設計更加完善,操作簡便,故障率極低。

5 討 論

整個設備由三部分組成:主體設備部分、電源部分、控制柜部分。占用場地相對較小,適合各種工作場地安裝使用。整體造價低廉適合各種大中小型企業購買。

設備全圖見圖4

圖4 砷化鎵多晶合成設備全圖

該設備最大的優點是工作面較低,裝、取料過程操作非常方便,加熱體、測溫熱偶、保溫結構等它們之間相對位置合理,所以工藝人員在操作工程中得心應手,幾乎不可能造成因誤操作而損壞,從而保證了工藝過程的安全性、重復性和可靠性,質量得以保證;產量得以增加;經濟效益得以提高。

從控制方面講由于選用了可靠的溫控儀表,整個生產工藝過程可以用程序段進行自動控制,全過程無需人為管理。操作簡單無需培訓,各種參數顯示清晰明了,是一臺非常實用的半導體材料生產設備。