試論降低橫管終冷器阻力的有效措施

張宏亮 趙宵曄

(河北鋼鐵集團邯鋼公司礦業分公司,河北 邯鄲 056201)

1 、現狀

我廠化產車間洗脫苯工區煤氣采用橫管間接終冷器冷卻煤氣,即將硫胺工區來的約55℃的煤氣在此冷卻至25-27℃。該工藝較直接冷卻工藝相比具有流程短、設備少、廢水量小等優點。該系統終冷器設計兩臺,開一備一,終冷器分上下兩段,每臺換熱面積為3319m2。

近期,終冷器在生產運行中阻力上升較快,平均運行5~7天阻力從1000Pa上升到3000-4000Pa,需要頻繁倒用終冷器,清掃困難,成本較高,影響后序工藝的正常操作。同時,煤氣中含萘等雜質較多,嚴重影響粗苯的回收率。

2 、原因分析

(1)煤氣中冷卻下來的萘等雜質堵塞。用蒸汽吹掃終冷器時,發現用泵將清掃終冷器排出的冷凝液送往機械化澄清槽時極易堵塞管道,且不易清掃,漏到地面上的液體很快凝固成固體。經化學分析表明,主要是萘、焦油、銨鹽及石墨等。分析其原因,主要是初冷器出口煤氣溫度控制過高,煤氣中的萘、焦油等物質沒有很好的冷卻下來,在經過橫管終冷器時,隨著煤氣溫度逐漸下降,煤氣中的萘等雜質析出凝結在冷卻管外壁上,需要用噴灑液不斷地把結晶萘清洗下來,才能保證終冷器良好的冷卻效果。

再者,硫銨工區飽和器煤氣出口距離橫管終冷器太近,由于上道工序的操作等原因,部分硫銨母液被煤氣帶走,并在終冷器降溫過程中,硫銨結晶附著在冷卻管上,從而造成終冷器阻力增大。

(2)噴灑液雜質多。終冷器采用冷凝液槽中煤氣冷凝液經噴灑泵自身打循環,進行清洗終冷器,當冷凝液槽達到接近滿槽時,再用冷凝液泵將冷凝液槽中的冷凝液送到機械化澄清槽。由于多次循環噴灑后的噴灑液中萘的含量較大,再次送入終冷器清掃時,這些萘又被帶入終冷器中,經冷卻后,析出凝結在冷卻管上,使終冷阻力上升過快。

(3)噴灑液溫度低。由于采用煤氣冷凝液作為噴灑液,冷凝液溫度在23℃-25℃左右,溫度較低,用其充當噴灑液進行清掃,很難溶化凝結在終冷器內部冷卻管上的萘等堵塞物。

(4)噴灑方法不當,因終冷器的冷卻面積僅為3319m2(中溫水段3281m2,低溫水段792m2)。噴灑終冷器時未放空終冷器中的冷卻水和用蒸汽加熱冷凝液槽中的液體,故管壁及冷卻水管間的附著物就很難徹底清除,清掃效果較差。

(5)焦爐爐頂空間溫度過高和配煤結構變化,也影響終冷器的阻力。由于采用搗鼓裝煤技術,爐頂空間及其溫度不合適,會對荒煤氣中化產品進行再次分解,并夾雜著煤粉、焦粉等雜物被吸入煤氣中,形成難以溶解的膠著物,粘附在初冷器及終冷器冷卻管上,造成冷卻效果不好,阻力增大。

3 改進方案

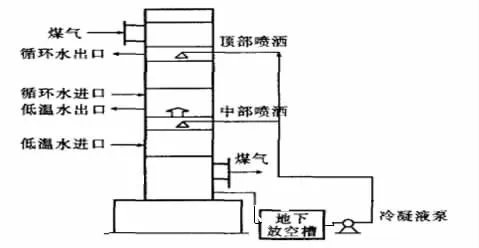

圖1 改造前工藝流程

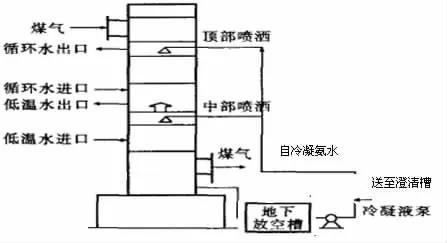

圖2 改造后工藝流程

(1)對終冷器噴灑管道進行技術改造,改造前后對比見圖1、圖2。從冷凝泵房的循環氨水泵出口處引出一根專用的管道,直接由氨水對終冷器進行清掃。

(2)嚴格控制初冷器后煤氣溫度。加強操作,將初冷后煤氣溫度降到平均21℃左右,使得煤氣中的焦油、萘、焦粉、石墨等物質有效的吸收和分離,延緩終冷器阻力的上升速度。同時,由于煤氣中雜質的減少,為后序脫苯工序創造了良好條件。

(3)提高硫銨工序的操作。在硫銨的生產過程中,當母液結晶比達到1/3時,應及時提取結晶。 防止把含有晶體的母液帶入煤氣中。

(4)采用循環氨水噴灑清掃。由于循環氨水溫度在70℃-80℃ ,故將部分循環氨水送往終冷器進行噴灑,噴灑量根據終冷器阻力,控制在15~20m3/h。噴灑后的循環氨水經泵送往冷鼓工區的機械化澄清槽。另外,冬季噴灑時,噴灑液應配10%-15%的輕質焦油,萘易溶于焦油,因此噴灑液對凝結在橫管終冷器冷卻管外壁的萘有很好的溶解、清洗效果。生產運行時終冷器開一備一,根據阻力大小采取交替噴灑,每臺間隔時間約20天左右,噴灑終冷器時,將終冷器出口煤氣閥門關閉,并放空塔體的冷卻水,冷凝液槽中需通蒸汽加熱,采取連續噴灑8h,冷凝液直接用冷凝液泵送往機械化澄清槽。

4 改進效果

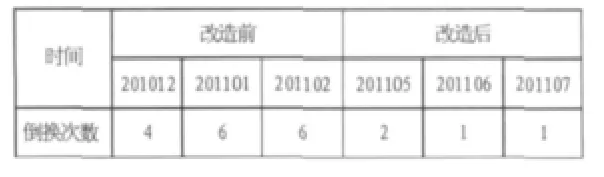

(1)通過幾個月的運行,終冷器阻力上升很慢,倒換的周期由5-7d延長到20d,終冷器每月的倒換次數也大為減少。

表1 改造前后終冷器每月的倒換次數

(2)經濟效益。終冷器采用噴灑液清掃替代原來的蒸汽清掃,減少了環境污染、職工的勞動強度和煤氣閥門損壞率,同時每月可節省清掃用蒸汽180t。同時終冷器的噴灑液送到機械化澄清槽,提高了焦油的含萘量,為今后生產高萘焦油提供支持。

[1]陳啟文.煤化工工藝[M].北京:化學工業出版社,2009.

[2]上海五冶檢修公司.煤化工產品設備狀態維護與檢修技術[M].上海:上海交通大學出版社.