針對SMT模板開孔位置控制偏差研究

王 娟

(廣東機電職業技術學院,廣東 廣州 510515)

據統計在SMT工藝中,印刷引起的SMT缺陷超過60%,其中僅由模板的不良而引起的缺陷占到35%,另外60%的組裝缺陷和87%的回流焊接缺陷都是由于模板不良造成的。因此模板的質量對SMT的品質、生產效率起著致關重要的作用,優質的模板可以提高SMT工藝的質量。

在焊膏印刷過程中,焊膏的因素和印刷過程的印刷參數同樣會對SMT模板造成一定的影響。如焊膏的粘性太大,則焊膏則不易穿過模板的開孔會使焊膏掛在模板孔壁上;焊膏焊料的粒子的直徑不宜過大,否則會造成印刷時的堵塞;印刷機的刮刀壓力太大,則導致焊膏印得太薄,更有可能會損壞模板;印刷機刮刀速度過慢,焊膏的黏稠度大會導致焊膏殘留在孔壁上;脫模速度時間過長,易在模板底部殘留焊膏。以上因素有可能導致開孔形狀變化、開孔位置有偏差以及開孔尺寸偏小或偏大。通常可使用無水酒精在焊膏印刷過程中一般每隔10塊板對模板進行清洗一次,以消除其孔壁的附著物。但如何刮刀壓力過大損壞模板,則該模板被廢棄。

控制質量標準其中一指標為開孔位置偏差,根據開孔位置偏差是由X、Y坐標共同評價,其選擇控制圖應為多變量控制圖,本文選擇使用靶心控制圖對開孔位置偏差進行控制研究。

1 多變量控制圖

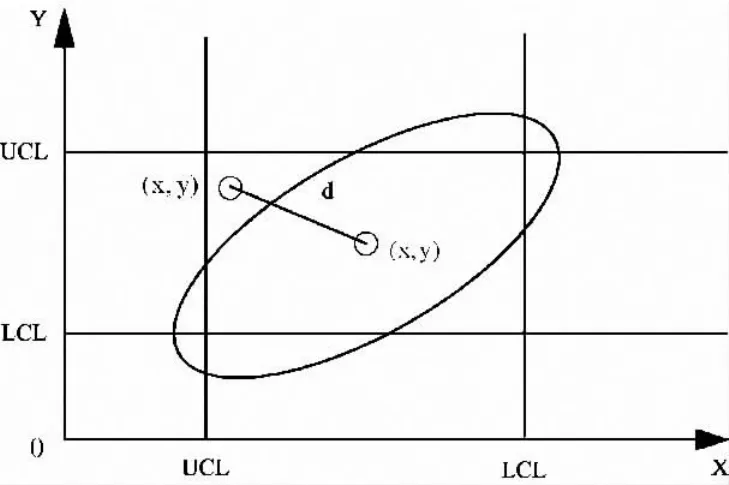

多變量分析研究Hotelling’s T2,其控制圖主要的想法是利用新觀察值與歷史數據平均值之間間距離的概念。圖1的中心點(軃)為其數據的平均值,從點 A(x,y)到平均值的直線距離為

但T大到一定程度時,認為A點顯著,也就是極有可能發生異常。圖中,UCL表示上控制界線,LCL表示下控制界限。實際上,T2統計量是將多元樣本觀測值轉化為一元統計量,其基本前提是多元觀測值服從正態分布。T2控制圖由UCL以及抽取的數據點的T2值的描點序列組成。如圖1所示。

圖1 二元控制區

根據SMT模板位置偏差的兩個影響變量X、Y的影響因子相同原則,SMT模板位置偏差二元控制區應為圓形區。根據Hotelling’sT2的變量分析,為了達到直觀顯示抽取數據點在控制圖中顯示的位置來體現孔位位置偏差程度,該系統將UCL與LCL界限轉換為圓形控制域,而抽取的數據點X、Y位置偏差值直接描點至二元控制坐標,這樣就形成了靶心控制圖。

2 抽樣采集數據控制圖

抽樣方案:在SMT印刷商隨機選取一塊SMT模板,對其進行影像測量,系統計算獲得開孔尺寸位置數據,為了衡量不同孔位的位置與Gerber文件獲取的標準位置的誤差值,本系統針對孔位采用的統計控制參數為孔位位置偏差,設孔位位置坐標為(x,y),Gerber文件讀取的標準位置坐標為(x0,y0),則孔位位置偏差(△x,△y)應滿足△x=x-x0,△y=y-y0方程式。根據系統計算得到的開孔位置坐標與Gerber文件提供的標準位置坐標,系統計算得出開孔位置偏差數據,如表1所示。

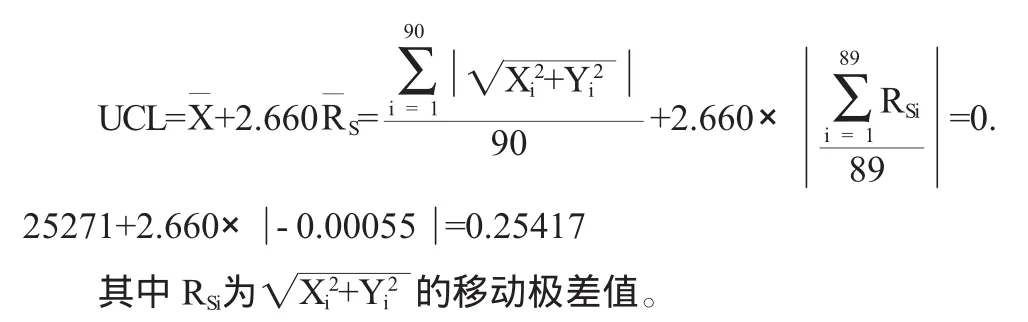

系統選擇單值極差控制圖中單值的UCL為控制上限。根據常用計量值控制圖的類型與控制圖參數的計算公式與表1計算:

靶心控制圖控制下限LCL根據位置偏差值特性,可知:

LCL=0

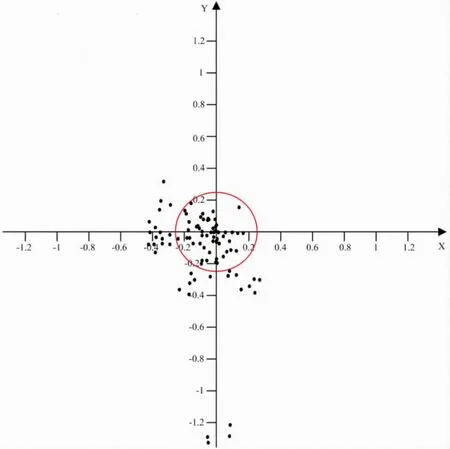

圖2為系統繪制的SMT模板開孔位置偏差靶心控制圖:

圖2 靶心控制圖

從圖2可看出,位置中心X、Y偏差在第一象限的點最少,而其描點多偏左、偏下,系統分析其原因可能是開孔位置有規律性偏差或在焊錫過程中焊膏遺留在孔的右上方,故開孔位置應偏向右上方進行校正或通過增加孔右上方的坡度防止焊膏停留在孔右上方。