高層住宅清水混凝土技術實施探討

王雙成

(山西省第五建筑工程公司,山西太原 030013)

0 引言

清水混凝土對于住宅工程而言其推廣價值就是在主體結構完工后混凝土墻、頂板以及外墻面所有混凝土外露表面直接進行涂料、保溫等其他精裝修作業,不進行表面普通抹灰以及找平抹灰,只在填充墻面、門窗洞口處作抹灰處理。近年來有部分框剪住宅樓推廣清水混凝土施工過程中只取得了局部經濟效果,但由于沒有全面精細的合理措施,出現剔鑿打磨工程量大而耗用大量人工,更有個百工程結構質量控制不到位留下垂直度、平整度超標等質量缺陷,如接槎不光滑順溜,混凝土保護層偏差造成結構隱患,雖勉強竣工驗收,但給住戶精裝修時留下不少待處理問題。本文筆者依照親身組織的某25層高層框剪結構住宅為例,研究清水混凝土施工技術措施與驗證其綜合經濟效果。

1 工程概況

本工程為兩棟25層框架剪力墻結構高層點式住宅樓,每棟建筑面積14 040 m2,兩棟共28 080 m2,建筑平面為點式“T”字形,東西向為31 m,南北向長25.5 m,建筑高度66.7 m,墻厚為200 mm,框架梁斷面200 mm×300 mm~500 mm,連續梁斷面為200 mm× 430 mm。地下室層高為4.95 m,1層~25層層高均為2.9 m。兩棟樓相鄰且結構尺寸完全相同,地下室及筏板基礎混凝土量為670 m3,上部每層混凝土為164 m3,每棟總混凝土量為4 800 m3,模板面積地下室2 650 m2,上部每層1 850 m2,每棟總共為48 900 m2。經分公司項目部論證本工程全部采用清水混凝土施工,對放線、鋼筋、模板、混凝土及有關細部等重要環節編制了詳細的施工方案與質量控制計劃,各個環節采取針對性的措施。

2 關鍵環節施工措施

2.1 測量放線

放線精度的控制是保證結構位置準確、接槎順直、達到清水混凝土效果的首要環節。我們首先從更新測量設備著手,一開始購買了全仗儀1臺,鉛錘儀1臺,自動安平水準儀1臺,激光鉛錘儀1臺,從硬件上滿足施工測量精度要求,同時對有關施工人員統一培訓,制定儀器使用與保養制度并落實各自職責到位。再從施工測量流程方案嚴格實施,在每層四角現澆板固定位置上預留4個200 mm×200 mm的方洞,用激光鉛錘儀在方洞位置層層向上引點,確保軸線不偏移,其施工測量流程為:引點→彈邊軸線→彈其他軸線→墻柱控制線→墻柱邊線→墻柱筋綁扎并在豎筋上抄平、劃出預留洞與電氣管線位置→墻柱支模并在模板上抄平控制梁板標高→梁板支模并復核梁板標高;再從放線分工與職責進行嚴格規定與實施,施工員放軸線,勞務隊放控制線與墻柱邊線,項目工程師與施工員復線,確保放線成果高度精密,由于層層把關,在施工中25層結構從構件位置到幾何尺寸及標高實現了零誤差效果,為實現清水混凝土效果提供了有力的保障。

2.2 鋼筋工程關鍵措施

鋼筋是建筑結構的核心骨架,它的制作綁扎質量將直接影響到整個混凝土構件的結構安全以及外面質量,其中鋼筋綁扎位置,下料成型幾何尺寸、間距、錨固、搭接以及保護層控制,存放原材與成品各個環節的措施到位,才能確保混凝土結構安全與清水效果。

1)原材與半成品存放:進場原材經按批量見證取樣試驗合格后,分類分規格標識存放,半成品標識構件名稱、鋼筋編號,另外原材與半成品存放時必須達到下部防水防潮、上部防雨雪,半成品下部用方木架空、上部用塑料布覆蓋,而且存放場地整平后用100 mm厚細石混凝土硬化壓光,以確保鋼筋不生銹、不污染,以免將來反銹影響混凝土外觀質量。

2)鋼筋加工與驗收:鋼筋加工從下料、調直、彎曲、焊接全部用半自動機械結合電腦控制操作,我們一開工選購了電動彎箍機、自動調直下料機、半自動彎曲機、直流電焊機等,從加工設備為下料加工精度提供了物力保障。另一方面鋼筋下料加工前項目部技術員提供準確下料單與有關交底由項目工程師審查,由勞務隊核準后下料,加工完成質量員、施工員驗收半成品從程序上層層把關,從硬件到軟件的措施到位確保鋼筋半成品質量。

3)鋼筋綁扎:在模板上彈線,控制縱橫鋼筋間距,綁扎材料現場不準用細黑鐵絲,全部用20號~22號鍍鋅鉛絲,以防鉛絲反銹影響混凝土清水效果。

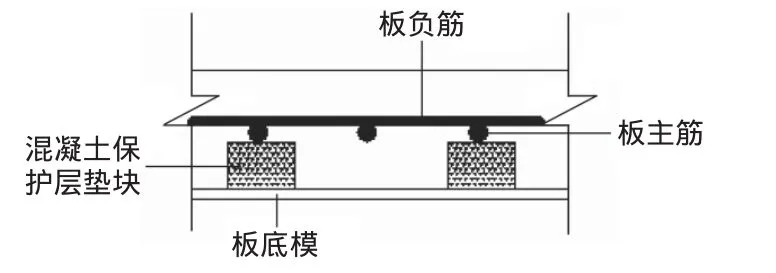

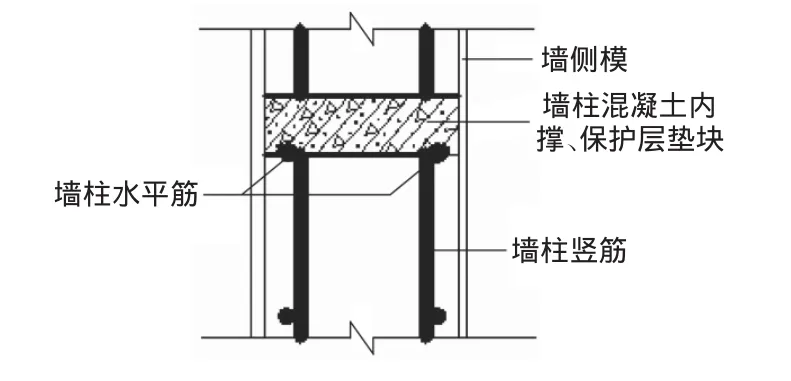

4)鋼筋保護層控制:在施工前根據各種構件保護層厚度要求及構件幾何尺寸提前加工定做同標號混凝土墊塊與墻、梁內撐,其布置數量板內雙向間距為800 mm×800 mm,梁墻內間距600 mm× 600 mm,梁、墻內撐同時還可以起到保證兩面模板平整度與剛度作用,如圖1,圖2所示。內撐與墊塊制作時預埋鍍鋅鉛絲安裝與鋼筋綁平,防止施工時踩踏使鋼筋位移。

圖1 現澆板筋墊塊安裝

5)梁鋼筋骨架兩端部綁扎骨架定位筋,確保梁筋骨架縱向不傾斜,無漏筋現象,如圖3所示。

6)混凝土澆筑時,鋼筋工跟班作業及時修整個別位移鋼筋;同時沿梁、墻兩側工作面鋼筋上鋪設木板,減少操作人員行走踩踏鋼筋。

由于采取了以上措施,保證了鋼筋位置準確,為清水混凝土施工打下了可靠基礎。

圖2 墻內撐示意圖

圖3 定位筋安裝圖

2.3 模板制作與安裝

頂板模板采用竹膠板,墻、梁、柱模使用多層膠木板,主支撐使用φ50鋼架管,副支撐使用40 mm×80 mm方木,模板施工質量與措施到位是保證混凝土質量的關鍵,模板及其支撐從進貨、制作、拼安、加固驗收各個環節都將直接影響混凝土的外觀效果,我們著重在模板作業中采取了以下措施:

1)多層板、竹膠板、方木以及配套的對拉螺栓螺母、“3”形卡各種配件進場時,采購員、項目總工嚴格選貨及進場驗收,并作相關力學和耐水、耐高溫試驗。對方木要檢查斷面規格是否符合方案要求,斷面尺寸均勻且誤差不大于2 mm,無翹曲與死結,且進場統一彈線刨平兩個面;對于多層膠木板、竹膠板進場前到市場選擇厚度一致,規格基本符合模板設計下料分塊最優方案,材質內部密實,外表面平直光滑耐磨,同時選用取樣煮沸浸泡24 h后無開裂脫膠、表面起泡起皮現象的板材;對穿墻對拉螺栓、螺桿取樣試驗選擇滿足拉力設計值且螺栓與螺母嚴密配套的產品,“3”形卡要經過拉力變形試驗。所有進場材料進場后必須采取防潮、防雨、防變形的支撐與覆蓋保管措施,確保原材料滿足清水混凝土使用要求。

2)施工前編制詳細的模架設計方案,對方木、鋼管支撐、對拉螺栓、混凝土內墻的縱橫向間距經過嚴密計算而確定;對于模板分塊下料拼裝要附圖明確,質量檢驗控制措施到位,真正起到指導關鍵施工環節的作用。

3)模板對接縫陰陽角接縫要用密封膠嵌縫,并粘貼塑料膠帶紙,使混凝土接縫光滑;模板下料后拼裝前新裁口要用防水漆涂刷,同時每安拆一次模板與混凝土接觸面要涂刷一次無色隔離劑,以增加模板周轉次數。

4)在施工時對作業班組模板成活后進行驗收,班組自檢,項目部復查,從各構件幾何尺寸、標高、平整度、垂直度、加固辦法及效果各方面逐點驗收,驗收合格后澆混凝土,澆混凝土時木工操作人員跟班作業。對混凝土脫模后項目部與作業班組共同對垂直度、平整度及細部進行逐面逐點驗收,根據勞務合同價獎優罰劣,同時獎罰額分解到每組作業人員。通過經濟獎罰保證了模板的施工質量,使本工程在一次主體驗收時一次性創優。

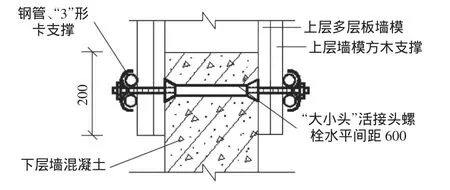

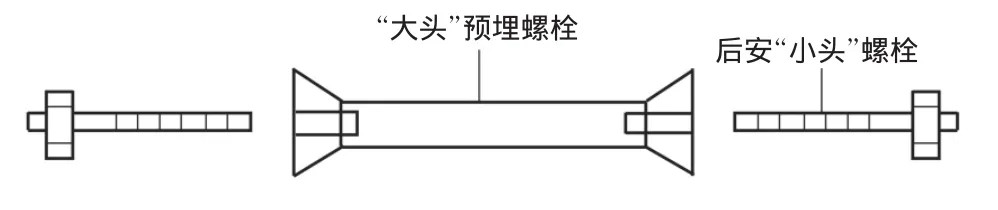

5)外墻、樓梯間、電梯間等部位上下施工層墻體接槎處,在下層墻體內預埋“大小頭”活接頭螺栓,以固定上層墻體模板不位移,見圖4,圖5。

圖4 墻接槎處支模節點詳圖

圖5 “大小頭”活接頭螺栓大樣圖

2.4 混凝土施工措施

混凝土施工坍落度、攪拌質量、澆搗方法、養護、脫模時間等主要環節將決定混凝土總體成品質量:

1)每車商品混凝土進場后,對混凝土進貨量、合格證、標號及配合比進行驗收,同時每車檢查坍落度、粘結度,檢驗符合設計要求后才能澆筑;

2)澆混凝土時管理人員跟班作業,在墻與板、梁與板交叉處采取遮擋措施,并及時清除澆墻柱混凝土時板模上留下的已凝固未振實的混凝土,以防止澆板時混凝土結合不好造成麻臉現象。澆筑混凝土要遵循先澆墻柱、后澆梁板,墻柱要沿墻柱高分三次澆搗,每次1 m高度,盡量不留施工縫,如遇特殊情況必須留施工縫時,要支撐模留成臺階槎,接槎澆混凝土時在施工縫處澆筑與混凝土同標號砂漿150 mm厚,保證接槎外觀順直密實;

3)墻體分層澆混凝土時,上層澆搗時振搗棒必須插入下層150 mm~200 mm深,不得漏振;

4)混凝土從表皮凝結開始,脫模前后7 d內進行澆水養護,同時墻柱在脫模后粘貼塑料薄膜,梁板上表面施工完壓實后粘貼塑料膜,灑水與覆蓋保濕相結合;

5)混凝土脫膜時間應掌握準確,混凝土養護30 d后墻柱脫模,梁板脫模在強度達到80%后進行;

6)成品保護:拆模拆架時,不得碰撞墻柱面,同時采取臨時遮擋措施。另外,在樓梯踏步、墻柱混凝土棱角處脫模后粘貼木膠板,保證墻柱踏步棱角順直完整。

3 結語

本工程由于實行以上措施,實現了清水混凝土效果,主體結構完全符合清水混凝土規范要求,一方面墻面頂棚全部取消了抹灰作業,內墻與頂棚直接進行精裝修與涂料工序,外墻取消了墻面1∶3水泥砂漿找平直接進入保溫層與抗裂砂漿作業,節約了內外抹灰工作量97 800 m2,取消了剔鑿補抹灰以及相應的搭架工作,直接降低成本,抹灰6元/m2,架子平均7元/m2,共降低97 800×(6+7)=1 271 400元,剔鑿補抹灰人工費2元/m2,合19.57萬元。提前工期2個月,降低各種攤銷每天3 000元費用,合60×3 000=18萬元,共節約綜合成本164.7萬元,相對于每平米建筑面積降低成本58.6元/m2,另一方面由于達到清水混凝土效果,在工程一次結構驗收中,當地質檢站一次驗收過關達優,建設單位、監理單位給予高度評價,公司在幾次檢查中受到好評,作為公司的推廣技術項目,為公司贏得了社會信譽。此工程為實現清水混凝土所采取的相應措施,可為同類工程提供參考。