富氧連續氣化和空氣間歇增氧氣化技術應用情況調查

李永恒

(全國造氣技術咨詢部,上海 200062)

在我國煤氣化領域,氣化方法有多種形式,有成功的經驗,也有失敗的教訓。上世紀60年代,富氧氣化技術在我國固定層煤氣爐上開始應用。50多年來,多次大起大落,給一些不明真象的企業造成重大的經濟損失。近年內有關富氧連續氣化技術,某些設計單位和該技術的開發單位,宣傳報導的文章較多,但文章內容的真實性值得研究和商榷,因為有些文章在介紹時,擴大其中的利,對應用中的弊避而不談。近年內在各種技術交流會上,許多代表向筆者咨詢有關富氧氣化技術。為了讓更多的朋友了解富氧連續氣化成敗真實情況,我將所知道的情況整理后介紹如下。

1 富氧氣化原理與工藝特點

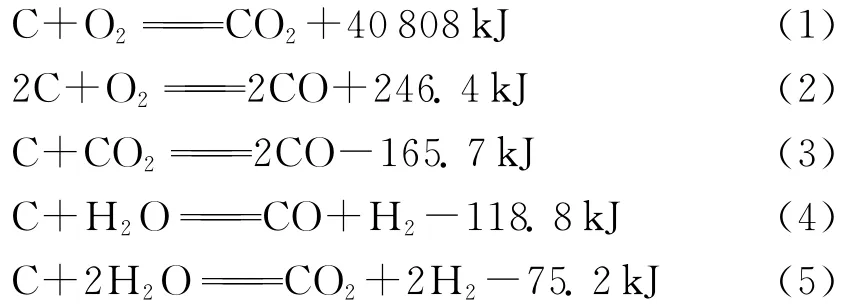

在固定層煤氣爐內,富氧空氣與煤炭燃燒放熱的同時,蒸汽與灼熱的煤炭發生吸熱反應,兩反應基本達到平衡,氣化過程便會連續平穩進行。為了滿足半水煤氣成分的要求,一般將富氧空氣中的O2含量控制在47%~52%。富氧空氣、蒸汽、煤炭的化學反應式如下:

富氧空氣與煤炭在氧化層內發生放熱反應(1)和(2),以獲得足夠的熱量供應還原層進行(3)、(4)、(5)反應,提高燃料層高度將有利于反應(3)、(4)的進行,對降低半水煤氣中的CO2有好處。

實現富氧連續氣化后,由于取消了空氣吹風階段,減少了因吹風燃燒炭的損失,氣體帶出物減少以及爐渣含碳量的降低等,使碳的利用率得到提高,煤耗有所降低。另外,由于氣體空速低,可以應用小粒煤和型煤進行氣化。

由于該技術是連續氣化,爐溫相對比較穩定,蒸汽分解率比空氣間歇式氣化要高。另外,因為高溫煤氣全部進入廢鍋,余熱回收效果好(原中氮廠大直徑煤氣爐的流程下吹煤氣的顯熱未回收),因副產蒸汽量增加,氨系統可以實現蒸汽自給(這是理論推算的)。

該技術選用ZL型自動加煤機,可以恒定炭層高度,有利于富氧氣化。再選用不停爐下灰裝置,可以達到連續氣化的要求。另外,減少了許多自動閥門,簡化了工藝流程,降低了系統故障率,減少了設備維修費用。

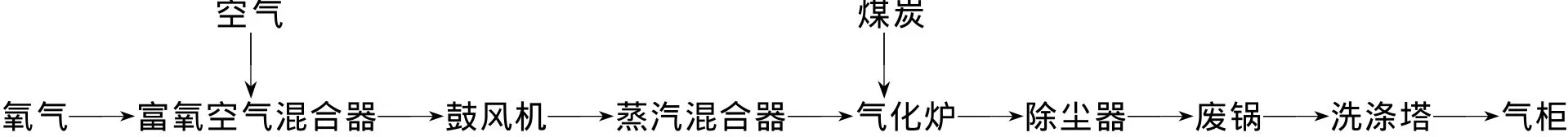

富氧連續氣化工藝流程如下:

2 氧氣來源

2.1 企業內部有多余的氧氣

有的企業內部其他工序中有多余的氧氣,此種情況最好,既經濟又實用。直接將氧氣引入原固定層煤氣爐使用。

2.2 新建制氧系統

目前實用性最廣的兩種制氧方法,一種是傳統的深冷空分制氧,另一種是變壓吸附制氧。變壓吸附制氧原理:利用分子篩來吸附空氣中的氮,根據加壓下吸附量大,減壓下吸附量小的原理,通過壓力反復變化,讓空氣中的氮選擇吸附、再生,實現氧氣提純。

變壓吸附制氧與深冷空分法制氧對比情況見表1。

表1 兩種制氧裝置性能比較

3 曾經應用過富氧連續氣化技術的單位

(1)60年代初太原化肥廠在φ3 600mm爐上用過。

(2)60年代長春第一汽車制造廠在3A-13型發生爐上用過。

(3)60年代吉林化肥廠在φ3 000mm爐上用過。

(4)70年代淮南化肥廠在5臺φ3 000mm爐上用過。(其中有部分為兩用爐,即在無氧氣供應時,就改為間歇式空氣氣化爐。)

(5)70年代云南解放軍化肥廠在2臺φ3 000mm爐上用過。

(6)1994年黑龍江化肥廠新建7臺φ3 000mm富氧爐。

(7)1996年四川大竹化肥廠在一臺φ2 400mm爐上用過。

(8)1996年江蘇武進化肥廠在2臺φ2 400mm爐上用過。

(9)1998年河南平頂山化肥廠新建3臺φ3 000mm爐。

(10)2001年吉林長山化肥廠新建6臺φ3 000mm爐。

4 富氧氣化爐應用中的問題探討

4.1 關于半水煤氣成分問題

富氧連續氣化所生成的半水煤氣成分見表2,CO和CO2偏高,給后系統帶來麻煩。

從表2可以看出,富氧連續氣化所生成的半水煤氣中CO2高達13%~16%,最高可達到19.7%。由于CO2濃度過高,不但給脫碳工序增加了負荷,而且影響到合成工序中壓縮機運行效率,一般會降低10%左右,必然造成電耗和壓縮機維修費用增加。(此損失是無法估算的。)

再看空氣間歇氣化,半水煤氣中CO含量為28%~31%,而富氧氣化半水煤氣中CO含量為38%~44%。由于CO含量的增加,必然會使變換工序變換爐的負荷增加,這不但會導致催化劑使用壽命降低,而且使變換爐的蒸汽消耗增加。據有關資料介紹,噸氨半水煤氣中CO含量每增加1%,變換爐多消耗蒸汽1kg左右。按黑龍江化肥廠富氧爐,設計年產合成氨180kt計算,全年僅因CO含量高,變換爐多支出蒸汽費用40萬元以上。

表2 各種氣化方法的半水煤氣成分(體積分率) %

4.2 關于氣化強度問題

根據眾多資料介紹和理論計算,富氧空氣連續氣化爐比空氣間歇式氣化爐的氣化強度成倍增加,隨所用原料不同,可增加1~1.5倍。但是,從應用富氧氣化爐的眾多廠家來看,實際僅增加5%~30%,有的廠還不如空氣間歇式氣化爐。現將歷史上的情況介紹如下。

(1)淮南化肥廠增加30%。

(2)黑龍江化肥廠僅增加4%。

(3)武進化肥廠增加19%。

(4)大竹化肥廠下降10%。

采用富氧氣化近年的氣化強度如表3。

表3 富氧空氣連續氣化與固定層空氣間歇氣化的氣化強度對比

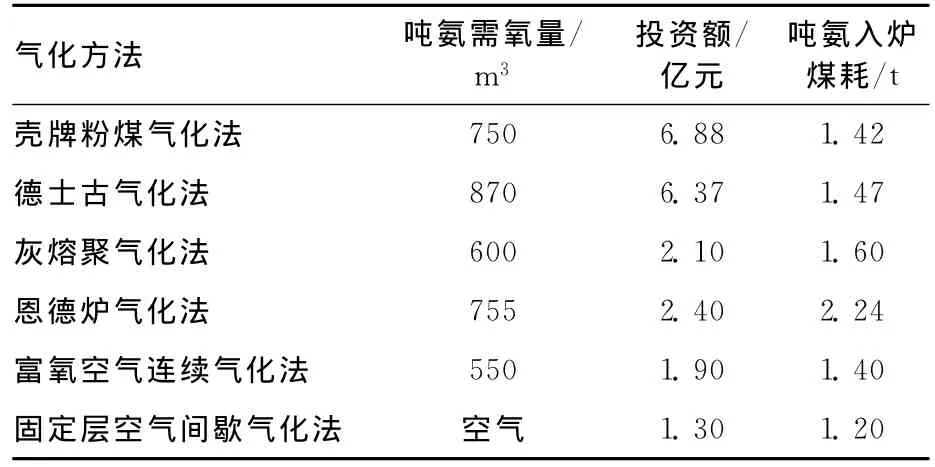

4.3 關于煤耗與投資費用問題(表4)

表4 各種氣化方法年產200kt氨的投資與噸氨入爐煤耗對比

4.4 配套設施

為了使燃料層布風均勻,要求設計出性能好的富氧氣化專用爐箅。富氧連續氣化要求爐箅的高度比間歇空氣氣化的爐箅要低些。但是,多邊扇型爐箅雖然高度低,但是爐下帶出物多,也不適用。最好還是ZL型鑄鋼爐箅,比較適宜。

選用ZL型自動加煤機,它可以使炭層高度保持恒定。通用型自動加煤機是每個循環間歇向爐內加煤,加煤量和炭層高度難以控制。ZL加煤機是連續向爐內加煤,爐內消耗多少煤,補充多少,所以炭層高度可以恒定在設定值。

由于富氧連續氣化中間不間斷,所以必需選擇不停爐下灰裝置。

5 目前富氧連續氣化爐運行情況

(1)三明化工有限公司于2007年采用型煤(煤球)進行富氧連續氣化,運行情況還算正常。開3~6臺φ3 000~3 200mm爐,氧氣由三鋼供給,所產半水煤氣與老系統并網。單爐小時發氣量為9 000m3,噸氨煤耗為1.5t。

(2)淮南化肥廠開3臺φ3 000mm爐,也是用煤球富氧氣化。噸氨煤耗為1.8t,單爐小時發氣量為7 000~8 000m3。

(3)湖北雙環公司開2臺φ3 300mm爐,用煤棒富氧氣化。單爐小時發氣量為12 000m3。

(4)云南解放軍化肥廠,因效益問題于2008年全部停運富氧氣化爐。

(5)河南平頂山化肥廠開3臺φ3 000mm富氧氣化爐,運行情況一般,不太理想。

(6)黑龍江化肥廠和長山化肥廠,一共有13臺φ3 000mm富氧爐,于2003年全部停運。

(7)開封化肥廠于2008年12月新上4臺φ2 743.2mm爐,采用小塊煤富氧氣化,所產半水煤氣與原空氣間歇氣化爐的半水煤氣并網送入后工序。從爐渣情況看,富氧連續氣化爐運行情況并不理想。

(8)2009年12月柳化也改了幾臺富氧爐,因也與老系統并網,所以也看不出效果。

(9)據悉,近年新疆宜化新上了20臺φ3 600mm爐,采用煙煤富氧連續氣化,由于選用本單位昌吉煤礦低價煙煤,效益很好,還準備擴建。

(10)其他單位未能聯系上。

6 富氧氣化改進方法

6.1 富氧空氣間歇氣化技術(嚴格地說應該稱為空氣間歇增氧氣化)

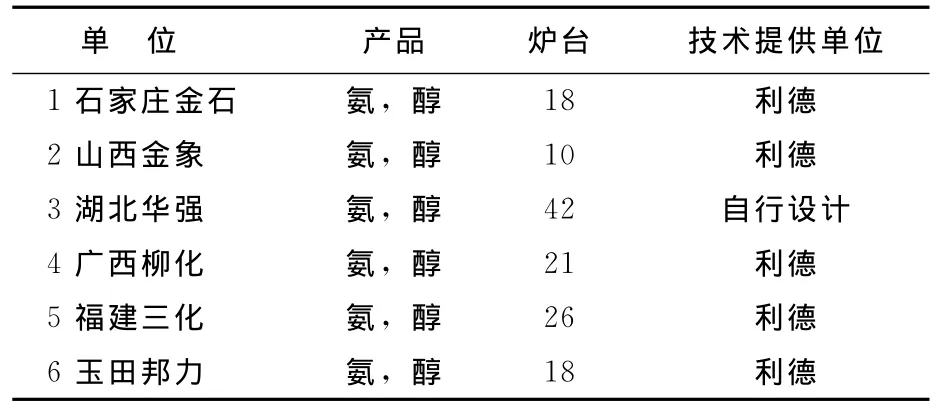

該技術是武漢利德公司研制的一種新技術。在原有的空氣間歇氣化基礎上,加入適量的氧氣(僅下吹階段和二次上吹不加氧氣)。此技術已在浙江清華化工有限公司應用。據介紹有些效果,其半水煤氣中CO2在9.0%以下,CO+H2為75.8%。近年內又在多廠應用。詳情見表5。

表5 固定層空氣增氧氣化爐應用情況

6.1.1 增氧方法

(1)單爐增氧

將氧氣引入單爐的空氣管道上,根據爐型和原料品種不同,隨空氣加入適當的氧氣一起入爐,實為富氧空氣。蒸汽引入單爐上吹蒸汽管道上,兩者均有特殊結構的閥門來調節用量。另外,兩個氧氣閥的啟閉也都由電液閥來控制,達到增氧的目的。

(2)多爐同時增氧

氧氣由空氣鼓風機的進口管道或出口管道加入,在一機四爐的條件下,各爐吹風時就有富氧空氣入爐,只是單爐的氧氣量加入多少無法調節。

蒸汽增氧同上。

6.1.2 實際運行效果分析

(1)氧氣的加入,減緩了氣化層溫度下降,提高了氣化層平均溫度,對于開太平爐的人員來說,給降低氣化層的高溫創造了條件,爐子不易結疤,爐況穩定。

(2)雖然節煤不太多,但是噸氨也可降煤耗80kg,減去噸氨增加的50m3的氧耗,噸氨也可以節省50元(各廠進煤價不等,節約金額不等)。

(3)可使用含碳量低于60%的劣煤,或者活性差的煤。

湖北潛江金華潤在新建的40·52工程中,全面使用增氧氣化技術。

6.1.3 目前準備上增氧氣化的企業(表6)

表6 正在改造和即將運行的企業

6.2 上下吹富氧交換氣化技術

該技術是多年前一位朋友電話告訴筆者的,他說已申請專利,在各種技術交流會上也作了介紹。近來有的單位準備試用,并把它改稱為單爐富氧雙向氣化。從原理上分析是可行的,為了解決連續上吹氣化,爐上溫度偏高的問題,采用上下吹交換氣化降低爐上溫度。但必須采取一定的安全措施,否則會發生爆炸的。該方法近年內經有關企業試用,無明顯效果而停用。

6.3 雙床層雙向耦合式氣化法

以兩臺固定床氣化爐為一組,形成雙床層雙向的耦合式氣化爐。[按:該技術早在上世紀70年代浙江巨化廠就應用過,當時采用兩臺爐用空氣間歇氣化方法,對吹,其目的是為了提高蒸汽分解率和半水煤氣有效成分。為此,筆者專程前往該廠考察,據當時的總工程師介紹,雙向耦合式氣化法很不理想,不如兩臺爐分別氣化的產氣量高,而且易發生事故。因此運行了一段時間,又改回兩臺爐分開氣化。因此,采用富氧,雙床層雙向耦合式氣化是否可行(希望成功),還將拭目以待。]

7 結 語

總之,富氧連續氣化技術還存在許多問題,幾十年來一直難以推廣。目前各廠富氧氣化爐的半水煤氣,都是與老系統間歇空氣爐并網送入后系統的,所以很難區別富氧連續氣化的真正效率,文中所介紹的發氣量和煤耗都是估算的。歷史上只有黑龍江化肥廠和長山化肥廠,是獨立系統應用富氧連續氣化技術的,兩廠均停用富氧連續氣化技術了,可見獨立系統運行的效果很不好。因此,筆者建議準備上富氧氣化爐的企業一定要慎重。