一種用于精確水壓控制的壓力傳遞裝置

蘇同波,聶 勇,劉亞熙

(1.云南省招標采購局,云南 昆明 650106;2.浙江大學 流體傳動及控制國家重點實驗室,浙江 杭州 310027)

水下航行體研制的關鍵問題之一,是軸的旋轉動密封,即軸與殼體之間,以及軸與軸之間的密封[1~2]。研究表明:水下航行體由于密封問題而發生的故障,比由于電子器件等問題而發生的故障還要高。水下航行體的密封,分為靜密封和動密封兩種。靜密封相對來說容易解決,動密封的問題比較難解決。而且介質壓力越高,軸的轉速越高,運轉時間越長,越容易產生泄漏[3~4]。因此,研制進行陸上旋轉密封試驗的密封試驗設備,對旋轉密封技術及水下航行體的研究意義重大。

旋轉密封陸上試驗設備,必須具有壓力罐等壓力容腔用于模擬水下受壓環境,從而實現被試對象所受壓力的變化。對于高壓環境下的旋轉密封試驗,壓力的控制精度對旋轉密封試驗對象的試驗結果,有非常大的影響。因此,提高試驗設備的壓力控制精度,將提高試驗的可靠性與真實性。

本文對改進前旋轉密封陸上試驗設備進行分析的基礎上,提出了一種基于皮囊式液壓蓄能器的壓力傳遞裝置,用于提高試驗設備壓力控制精度。

1 改進前后水壓控制系統對比

改進前水壓控制系統原理圖,如圖1所示。試驗設備在使用過程中,通過試壓泵直接注入介質,受每次注入量的影響,在壓力上升、穩態控制及下調的過程中,壓力控制精度低。

圖1 改進前水壓控制系統原理圖

改進后的水壓控制系統原理圖如圖2所示。控制器根據預先設定的目標壓力控制信號,與傳感器實時采集的壓力罐中的水壓信號,調整電液力控制系統的輸出的壓力,油液壓力經壓力傳遞裝置傳給壓力罐中的水,壓力罐中的水壓隨之變化,當壓力罐中的水壓達到預先設置值時,水壓與油壓處于平衡狀態,最終實現壓力罐內的水壓控制。

圖2 改進后水壓控制系統原理圖

2 壓力傳遞裝置的工作原理

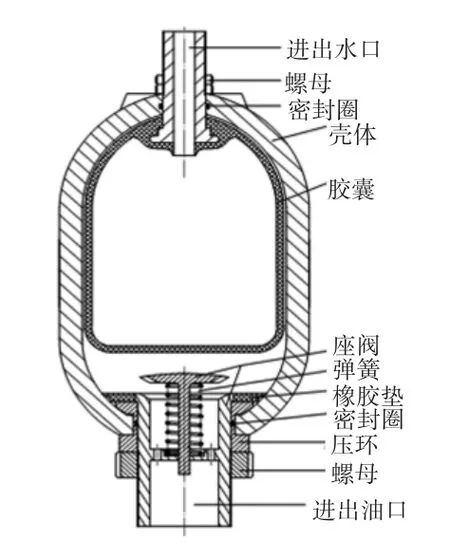

水的體積彈性模量很大(約為2 100 MPa),幾乎不可壓縮;這表明在裝滿水的密閉容腔內,只要改變容腔的少許幾何體積,即可迅速建立起壓力。根據這一性質,在皮囊式液壓蓄能器的基礎上,設計了壓力傳遞裝置,將原皮囊的充氣孔改為進水孔,皮囊內充氮氣改為水,皮囊選用耐水、耐油(石油基液壓油)材料,其他沿用液壓蓄能器的結構。其由液壓油腔、皮囊、水腔等部分組成,結構示意為圖3所示。

圖3 壓力傳遞裝置結構示意圖

皮囊柔韌性好,實現了油水隔離和壓力傳遞,并且在傳遞壓力時不易產生振動[6]。

壓力傳遞裝置的工作原理:如圖4所示,壓力罐中水與皮囊內水通過進水口連通,整個皮囊內充滿水,在升壓過程中,通過電液力控制系統,將液壓油注入壓力傳遞裝置的殼體內,使得皮囊外部油壓高于水壓,從而皮囊被壓縮,容積減少,壓力罐中的水也同時被壓縮,水壓將上升;當油壓與水壓相等時,皮囊容積停止收縮;降壓時,液壓油腔壓力降低,皮囊內水壓高于油壓,液壓油流出壓力傳遞裝置的外殼,皮囊體積增大,壓力罐中的水壓也隨之下降。

圖4 壓力傳遞裝置原理示圖

只需改變進入壓力傳遞裝置外殼中液壓油的壓力,即可實現壓力罐中的水壓控制。壓力傳遞裝置的使用,實現了油水隔離,并且利用皮囊自身的減振性能,提高了水壓控制系統的壓力控制精度。

3 皮囊容積計算

3.1 壓力罐中水的體積彈性模量計算

因為水中滲入了空氣以及包容它的固體壁面(如管道、壓力罐)具有的彈性,所以壓力罐中水的體積彈性模量而比其物理值低,壓力容腔中水的有效彈性模量計算公式為[5]

式中,

Ee為管道等形成的封閉壓力容腔內水的有效彈性模量;

El為水的體積彈性模量2 100 MPa;

Vg/V為水中所含有氣體容積,自來水中空氣含量為 30 g/t,即(3×10-3)%;

Eg近似為氣體的絕熱彈性模量,其近似公式為

對于空氣有Eg=1.4 p,其中Cp/Cν是定壓比熱容與定容比熱容之比,實驗中初始壓力定為

Ec為容器的彈性模量,常用決定容器彈性模量的主要部分,即各管系管壁的彈性模量來代替,其近似公式為

3.2 壓力容腔中介質體積變化量

壓力容腔中水的體積變化量計算公式為

式中,

Δ p為總壓力變化量;

V總為壓力容器加上各管道后的總容積。

所選用的皮囊可壓縮體積必須大于ΔV,可按經驗乘一系數。

3.3 試驗用壓力傳遞裝置皮囊容積計算

壓力容器所用壓力管及壓力罐使用的材料為不銹鋼,所用各壓力管壁厚T為2 mm,壓力管內徑D為10 mm,管子材料的彈性模量Ep為200 GPA=2×105MPa,壓力容器加上管道后的總容積

由式(1)可得

設水壓由0.1 MPa增至12 MPa,壓力變化Δ p=11.9 MPa,由式(2)可得壓力容腔中水的體積變化量

由前面的計算可知,當水壓達到系統最高壓力12 MPa時,體積壓縮量為0.171 L。另外,在試驗過程中,由于水溫度上升會導致介質體積膨脹,因此必須考慮這部分的體積變化。假設實驗開始時水溫為T0=20℃,最后水溫上升到T1=40℃,水的平均熱膨脹系數β=2.24×10-4,水溫上升引起的體積變化量

所以,皮囊的可壓縮體積必須大于

實際工作中,考慮到壓力罐進出水閥因為長時間的工作,可能有微量的泄漏,所以皮囊容積取10 L左右,即可保證系統正常工作。

4 試驗用壓力傳遞裝置壓力控制試驗

4.1 穩態壓力控制試驗

為了說明基于壓力傳遞裝置的水壓控制設計的合理性和有效性,對改進后的水壓控制系統,進行了模擬試驗。

穩態壓力控制試驗目標,控制壓力分別為0.1MPa、0.4MPa、5MPa、10MPa,試驗結果如圖5 所示。

圖5 穩態壓力控制試驗

在試驗中發現,當目標控制壓力低于0.1 MPa時,系統壓力波動較大,處于不可控狀態。結果表明系統在0.1~10 MPa范圍內壓力,可控區間內的壓力穩態誤差為±0.04 MPa(滿量程精度±0.4%)。

4.2 不同壓力速率下升降控制試驗

在不同的壓力速率下升降控制試驗中,目標控制信號分別為 ±0.05 MPa/s、±0.25 MPa/s、±0.5 MPa/s、±2 MPa/s壓力變化時,試驗結果如圖6所示。

結果表明:當壓力變化率從0.05~2 MPa/s增加時,上升階段系統均能較好地跟蹤目標控制信號,隨速率的增大,到達穩態控制目標時,超調量也隨之略微增大;壓力下降階段,小壓力變化率時壓力跟蹤較好,當壓力變化率為2 MPa/s時,在到達穩態控制目標壓力信號附近時跟蹤性誤差較大。

圖6 不同壓力速率升降試驗

5 結束語

試驗結果顯示,利用壓力傳遞裝置,完全滿足試驗過程中的壓力升降要求,在壓力升降及保壓過程中,都可以實現較高的水壓控制精度,并且密閉容腔的體積越大,穩態水壓控制精度更能符合設計要求。因此,壓力傳遞裝置可顯著提高旋轉密封陸上試驗設備的水壓控制精度。

[1]陳鋼耀,黃寶玉,包曉亮.艉軸密封技術的發展[J].世界海運,2000,23(1):37-38.

[2]姚世衛.潛艇尾軸密封技術發展[J].船海工程,2002,(4):16-19.

[3]劉子俊,催皆凡.海洋機器人用水下電機的深水密封研究[J].機器人,1997,19(1):61-64.

[4]齊東華,姜曉燕,劉冬毅,等.艦船艉軸密封技術應用研究[J].流體機械,2002,30(5):4-7.

[5]吳根茂,邱敏秀,王慶豐,等.新編實用電液比例技術[M].杭州:浙江大學出版社,2006.

[6]聶 勇,王慶豐,唐建中.較大密閉容腔的高精度水壓控制[J].浙江大學學報(工學版),2011,(10):5-8.