1 036 MW汽輪發電機單密封瓦漏氫量測定

馮庭有,孫偉鵬,陳凡夫,谷偉

(華能海門電廠,廣東省汕頭市,515071)

0 引言

華能海門電廠一期工程安裝4臺1 036 MW燃煤汽輪發電機組。發電機為東方電機股份有限公司引進日本日立公司技術生產的QFSN-1036-2-27型三相同步發電機,冷卻方式為水-氫-氫,機組配套設置了發電機氫、油、水系統。采用組裝式密封油系統,向發電機密封瓦連續不斷地提供密封油。密封瓦為單流環式,空側和氫側密封油進油為1路,回油分氫側、空側2路。氫側密封油回至擴大槽,空側密封油回至空氣抽出槽。密封油除了密封發電機中的氣體外還對密封瓦起潤滑、降溫作用,所以只要發電機軸系轉動或機內有需要密封的氣體,密封油系統均需向密封瓦供油[1]。在機組啟、停或正常帶負荷運行時,有效地判斷、分析機組密封瓦的運行狀態,及時發現密封瓦的缺陷,進而測算漏氫量,以減少非正常停機次數和節約停機檢修時間,是一個值得研究的課題[2]。

1 密封裝置結構特點

氫氣在轉子軸系穿過軸承端蓋處的密封是依靠油密封裝置來實現的[3]。油密封裝置采用單流環式結構,密封瓦裝配在端蓋內腔中的密封座內,分為上、下兩半,徑向和軸向均用卡緊彈簧箍緊。密封瓦徑向可隨轉軸浮動[4],密封座上、下均設有定位銷,以防止密封瓦切向轉動。

壓力密封油經密封座與密封瓦之間的油腔,流入密封瓦與轉軸的間隙,沿徑向形成油膜,防止氫氣外泄。密封油壓比機內氫氣壓力高0.055 MPa左右[5]。流向機內的密封油經端蓋上的排油管回到氫側油箱;流向機外的密封油與潤滑油匯合流入軸承排油管。該系統設置有真空凈油裝置,能有效去除油中水份,對保持機內氫氣濕度有明顯的作用[6],見圖1。勵端油密封設有雙層對地絕緣以防止軸電流燒傷轉軸。

海門電廠設計氫氣壓力為0.52 MPa。發電機正常運行時,只有保持密封油系統正常運行,才能保證氫冷系統良好運行,防止發電機內氫氣沿轉軸與密封瓦的間隙向外泄漏,也防止油壓過高而導致發電機內大量進油[7]。控制油氫差壓為(0.056 ±0.02)MPa,正常運行中,通過油氫差壓閥控制油氫差壓在合格范圍內。

圖1 發電機密封油系統圖Fig.1 The diagram of generator sealing oil system

2 油量計算方法

為了在機組啟、停或正常帶負荷運行時,有效地判斷、分析機組密封瓦的間隙和漏氫情況,及時發現密封瓦的缺陷,進而測算漏氫量[8],以減少非正常停機次數和節約停機檢修時間[8]。第1次啟機時在盤車狀態、3 000 r/min工況下,保持一定氫氣壓力,測量發電機密封瓦總進油量、氫側回油量、空側回油量,得到原始數據。在以后的運行中如懷疑密封瓦出現問題,可在相同條件下及時測量密封瓦進、回油流量,并與原始數據作對比分析,即可準確判斷密封瓦的間隙是否正常。

發電機密封油進、回油量的測量分機組盤車和3 000 r/min 2種工況。不論哪種工況,都是在密封瓦運行時,通過試驗方法分步測量密封油總流量、氫側回油流量并計算得出空側回油流量,通過與原始數據對比即可判斷密封間隙的變化情況。由圖1可以看出,浮子油箱的油位變化可以直接反應氫側回油流量的變化,而真空油箱作為進油箱,可以直接反應密封瓦進油量的大小,密封油總流量與氫側回油流量的差值就是空側回油流量。圖2為油箱油位積分模擬圖。

圖2 油箱油位積分模擬圖Fig.2 The simulating graph of level integral in oil tank

油箱油位為h時對應的密封油體積變化量為

式中:ΔV為密封油體積變化量,m3;l為油箱長度,m;h為試驗油位,m;r為油箱截面半徑,m;h1為準備測量時刻油箱油位,m;h2為測量完成時刻油箱油位,m。

氫側回油流量為

式中:Q氫為氫側回油流量,m3/h;ΔV浮為一定時間內浮子油箱內油的體積變化量,m3;Δt為體積變化經歷的時間,s。

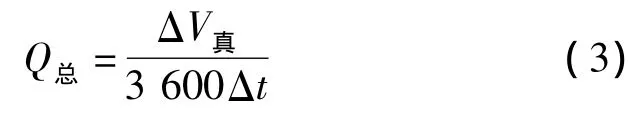

密封油總流量為

式中:Q總為密封油總流量,m3/h;ΔV真為一定時間內真空油箱內油的體積變化量,m3。

計算空側回油流量為

以上測量和計算數據可作為原始數據,如發電機漏氫量出現異常增大的情況,為判斷密封瓦間隙增大的原因,可在相同工況下進行測量,將實時測量數據與原始數據相比較,即可作出初步判斷。

3 油量測量方法

3.1 氫側油量測定

(1)確認密封油系統運行正常。

(2)先稍微開啟浮子油箱旁路手動門,用該手動門控制密封油箱油位,確保油位在觀察窗中心線上、下50 mm范圍內,同時集控及就地人員應監視3個密封油檢漏裝置是否有進油報警。

(3)關閉浮子油箱進油及回油手動門。

(4)檢查浮子油箱油位指示是否位于中心線,如高于中心線,可通過浮子油箱放油手動門將油位指示調至中心線。

(5)開啟浮子油箱的進口閥門,觀察油位指示從浮子油箱中心線上升50 mm高度所需時間。

(6)測量完畢后應開啟浮子油箱的出口閥門,觀察浮子油箱是否投入正常運行。

(7)正常運行后將浮子油箱旁路手動門關閉。

(8)通過計算即可得到2個密封瓦的氫側油量,測定后多余的油可以打開手動閥排放掉,使浮子油箱保持正常油位。

3.2 空側油量測定

(1)確認密封油系統正常運行,直流密封油泵處于備用狀態。

(2)關閉真空油箱補油管路總門,測定真空油箱油位指示從中心線下降50 mm所需時間。

(3)測量完畢后,必須全開補油管路上的閥門,監視真空油箱油位直至恢復正常運行。

(4)由計算可得2個密封瓦總進油量,減去氫側回油量即可得空側回油量。

4 油量測定數據分析

正常情況下通過油氫壓差閥的調整,保證空側油壓高于機內氫壓0.056 MPa左右,并使氫側油壓能跟蹤空側油壓變化,盡量保持兩者差值不變[9]。當發生軸瓦振動等異常情況,促使密封瓦與軸和瓦座的間隙、內油檔及密封油擋板的徑向間隙發生變化,從而引起進油量、回油量增大,進而導致漏氫量增大。

以該電廠2號機某次發電機密封瓦發生異常為例,將其實時狀態數據和原始數據進行比較分析。試驗工況:氫壓為0.45 MPa、油氫差壓為60 Pa、機組轉速為3 000 r/min。相同工況下測量數據見表1。

表1 密封瓦進、回油原始及實時測定數據Tab.1 The original and real-time measured data for oil feeding or return in seal tile

對比表1中原始數據和實時測定數據可以看出,相同工作條件下,氫、空側回油量實測值比原始值分別增大13.6、62.4 m3/h,氫側增大了2.23倍,空側增大了1.73倍,而且密封瓦氫側回油量增大幅度較空側快。

對應原始數據,機組正常運行時漏氫量為9 m3/天;實測數據工況時,漏氫量為35 m3/天左右。在密封瓦進、回油量同時增大,確定發電機密封瓦存在異常時,可根據密封瓦進油量與漏氫量近似關系圖(見圖3)[8],判斷密封瓦漏氫量增大情況[10]。建議漏氫量大于50 m3/天(對應進油量為150 m3/h)應作停機處理。這個臨界點前,密封瓦的間隙變化可直接顯示漏氫量變化,與漏氫量基本呈線性關系;大于臨界點后兩者近似呈指數關系。

圖3 密封瓦進油量與漏氫量近似關系曲線Fig.3 The relationship curve between oil feeding in seal tile and hydrogen leakage

停機后拆開10號軸承的端蓋和軸承套檢查,發現發電機勵端密封瓦右側中分面上有明顯的噴油痕跡,見圖4;勵端氫側密封下瓦變形嚴重,見圖5。在發電機整體氣密性試驗時,勵端密封瓦泄漏量較大,泄漏處的最大間隙為1.05 mm。機組重新更換勵端密封瓦后氣密性試驗合格,漏氫率也合格。

5 結語

應用本文給出的計算公式和測定方法,可在發電機盤車、3 000 r/min及正常帶負荷運行時,在不解體發電機密封瓦的情況下,準確測算出漏油量,從而估計密封瓦的間隙或損壞程度,實時監測密封瓦的運行情況進而判斷漏氫量。此方法對同類機組漏氫量的測定具有參考價值。

[1]王曉明.1 000 MW汽輪發電機單流環式密封油系統分析[J].東北電力技術,2010,37(6):12-16.

[2]謝永輝,封順利.600 MW機組發電機漏氫量控制[J].電力建設,2007.28(6):45-50.

[3]謝尉揚.發電機密封油系統及其運行[J].浙江電力,2010,30(4):41-43.

[4]陶紅偉.600 MW發電機漏氫量(率)控制[J].高科技與產業化,2010,67(1):20-24.

[5]張文輝,張士強,孫輝.密封油油壓波動原因分析及處理[J].華電技術,2010,32(1):17-22.

[6]東方汽輪發電機廠.1 036 MW機組氫油水系統說明書[R].德陽:東方汽輪發電機廠,2006.

[7]吳強.汽輪機密封油系統異常分析及處理[J].華電技術,2010,32(8):50-53.

[8]謝尉揚.氫冷發電機密封結構與漏氫量關系分析[J].浙江電力,2008,28(3):33-36.

[9]董東華.氫冷汽輪發電機盤式密封瓦的試驗研究和新的計算方法[J].大電機技術,1980,20(1):28-33.

[10]李紅明,田豐.660 MW機組發電機密封油及氫氣系統存在問題分析及對策[J].黑龍江電力,2003,25(1):56-58.