鋁板帶料卷在冷卻室冷卻的效果研究

楊春暉,嚴寒

(洛陽有色金屬加工設計研究院,河南洛陽471039)

我國現有鋁板帶箔加工企業的料卷冷卻采用自然冷卻的方式較多,即將料卷堆放在特定的區域,通過自然冷卻,使料卷溫度降至符合下道工序生產的要求。但隨著國內大型、特大型鋁板帶箔材加工廠的不斷興建,僅采用自然冷卻,其在制品堆放區占地面積會非常大,而近年我國土地供應也非常緊張,在廠房平面布置上存在困難。同時,由于料卷冷卻周期長,占用的資金量也比較大。為加速料卷冷卻,現有廠家也采取了各種辦法,如采用機械吹風的方式來加快料卷的冷卻,提高生產效率[1]。控制冷卻的主要條件為開冷溫度、冷卻速度和終冷溫度[2]。近年,更有廠家希望采取冷卻室機械通風強制冷卻的方式來加快料卷的冷卻。但鋁卷在這種環境下的冷卻規律缺少相關的研究成果。為此,我們搭建了實驗臺,來測量特定出風條件下的料卷冷卻規律,為掌握冷卻室優化方法積累數據。

受實驗臺搭建及實驗成本高,實驗用鋁卷規格單一的不利條件限制,實驗測得的數據是有限的,因此在本文中,采用數據計算流體動力學(CFD)作為輔助研究手段,與實驗測量方法相比,CFD方法不受試驗條件的限制,有較多的靈活性,可以拓寬試驗研究的范圍,減少昂貴的試驗成本。如文獻[4]所示,CFD可有效的運用于吹風冷卻裝置的設計中。

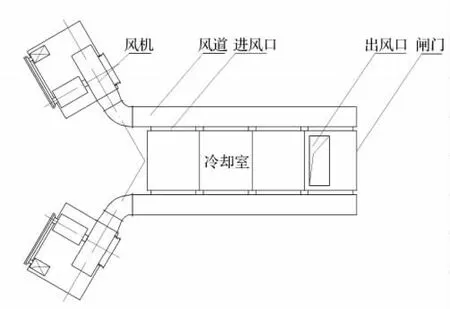

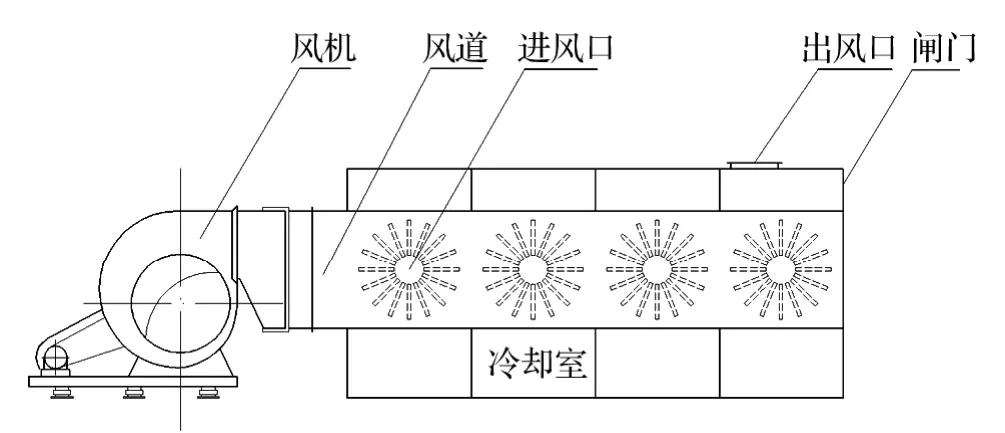

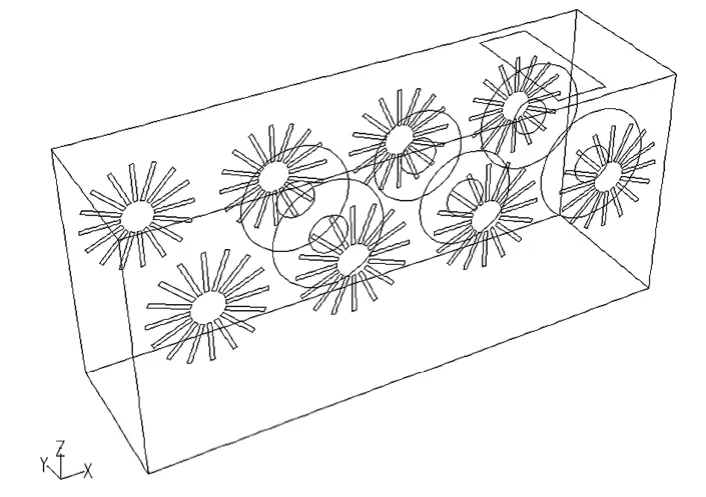

1 物理模型

本冷卻室結構如圖1、2所示。主要由1個箱體、2臺風機、2個風道、8組進風口、1個出風口和1個閘門組成,結構左右對稱。風機流量為122703m3/h,轉速為710r/min,全壓為1481Pa,功率為75kW。進風口設計成中心對稱的條縫風口,這樣可以提高風口流速。冷卻室最多可放置4個料卷,本文研究放入3卷不同尺寸料卷時的情況,如圖3所示,具體尺寸見表1。料卷從閘門送入箱體,放在正對風口的位置,關閉閘門,開啟風機,冷空氣經風道從條縫風口射入箱體,與料卷進行熱交換后從出風口排出。

圖1 冷卻室平面圖

圖2 冷卻室立面圖

圖3 料卷布置圖

表1 (單位:mm)

2 理論模型

料卷的溫度是坐標和時間的函數,即為非穩態溫度場,料卷表面溫度低、中心溫度高,在開冷時溫度嚴重分布不均勻,經過冷卻后逐漸趨于一致[2]。料卷的溫度變化是料卷與周圍空氣、壁面之間的輻射、對流和傳導的熱量損失所引起的。由于無相變過程,即無內熱源,故本文涉及到的問題是一個三維非穩態的傳熱和湍流流動過程。

流體流動要受質量守恒定律、動量守恒定律和能量守恒定律的支配[3],它們的雷諾時均方程如下:

在式(1)至(3)中,ui分別代表直角坐標系下瞬時速度的三個分量,ρ為密度,t為時間,μ為動力粘度,p為壓力,T為溫度,k為傳熱系數,cp為比熱容,S為廣義源項。值得說明的是:

①在Z方向動量方程的源項Sz中包括浮升力項,采用Boussinesq假設,將流體密度視為常數。這是基于冷卻空氣溫升比較小的簡化。

③在能量方程的源項ST中包括了輻射熱量,由DO輻射模型求得。

DO模型的主要思想是對輻射強度的方向變化進行離散,通過求解覆蓋整個4π空間角的一套離散方向上的輻射輸運方程而得到問題的解[7]。空間中某一位置的4π空間角的每個象限被分割成Nθ×Nφ個輻射立體角方向,θ、φ分別為經/緯度角。有多少個立體角方向,DO模型就求解多少個輸運方程。立體角的離散精度決定求解的精度,但是,增加立體角的精度會使計算量急劇增加。

3 研究方法

3.1 實驗方法

卷材溫度測量采用熱電偶和顯示儀,熱電偶的測量范圍為0~1300℃,精度為±0.75%。顯示儀的采樣周期為0.8秒,精度±0.2%。其它參數測量采用熱式風速計,傳感器的測量范圍是:速度0~50m/s,精度為 ±2%;溫度0~99.9℃,精度為 ±1℃;壓力0~±5kPa,精度為±3%。

分別在料卷側面靠近套筒處、靠近卷邊緣處和板面中心處設置溫度測點,深度為40~50mm,將三個測點的平均值作為料卷的平均溫度值。將裝入料卷開啟風機時的料卷平均溫度作為開冷溫度,15分鐘測一組溫度,將終冷溫度設定為100℃左右。

在冷卻室左右風道直管段的側面選取截面,均布10個測孔,將傳感器深入測孔均布3個測位,這樣就在每個測量斷面上選取了30個測點,取平均所得即為風道內的平均風速。同時測量風機入口溫度、條縫進風口風速和箱體出風口靜壓、溫度。

3.2 數值模擬方法

本文采用CFD軟件FLUENT進行數值計算,研究對象為箱體、進出風口和料卷組成的區域,如圖4所示。湍流模型采用Realizable K-ε湍流模型,近壁區采用標準壁面函數法處理。為考慮溫差引起的浮升力的影響,采用Boussinesq假設。

采用定熱流邊界條件,箱體假設為絕熱表面,進風口設為速度入口,出風口設為壓力出口。

采用混合網格技術,使用四面體和六面體網格。結構化網格占網格總數的70.72%,圖5顯示了對稱斷面處的網格分布。這種網格劃分方法可以減少節點,節省計算時間,同時保證主流計算區域的計算精度。

圖4 模擬模型圖

4 試驗與模擬結果

①風機以48Hz運行時,測量風道斷面的風速,求得平均速度為17.5m/s,計算出測量斷面處的風量約為100000m3/h。測得條縫進風口處的風速約為10m/s,以此作為模擬的進風口速度。測得風機入口處的逐時溫度,作為模擬的進風口溫度。測得出風口處的靜壓約為0.6kPa,作為模擬的出風口靜壓。

圖5 對稱斷面網格分布圖

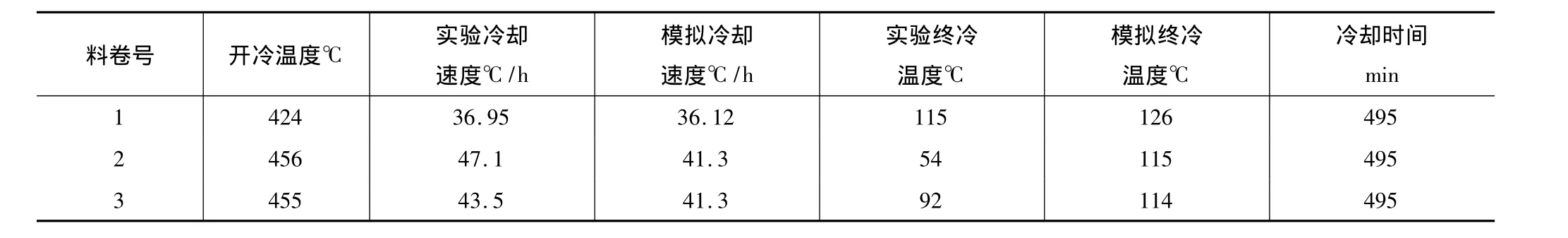

②測量3個料卷的平均溫度,繪制出實驗冷卻曲線,如圖6所示。將冷卻速度等參數匯總于表2。得到進出口溫度等繪制出圖7,進出口溫差開冷時為15℃,終冷時只有2℃。

③以15分鐘為時間步長,對模型進行模擬,得到模擬冷卻曲線,如圖6所示。得到降溫速度見表2。得到出風口溫度等繪制出圖7。得到進風口截面處速度場如圖8所示。

圖6 料卷冷卻曲線

表2

圖7 進出風口溫度曲線

圖8 (a)斷面速度場

圖8 斷面速度場

5 結論

經過上面的分析比較后,得出如下結論:

①機械強制冷卻可以大大提高料卷冷卻速率,與自然冷卻需要兩天左右時間相比,大大縮短了冷卻時間,提高了冷卻效率;

②從圖6和圖7可以看出,強制冷卻在料卷溫度高時,效果更好。在冷卻后期,效率大大下降。因此,應根據物料周轉面積大小,盡量縮小料卷機械冷卻時間;

③由圖8可知,左右風口形成的射流在箱體中心線附近相互抵消,此處正好是套筒位置,即為冷卻的較薄弱環節,如果將左右風口錯位布置,將增加此區域的擾流,可提高冷卻效率;

④由圖6可知,實驗和模擬的冷卻曲線擬合度較好,說明此模型適用于鋁卷冷卻的數值模擬,可利用此模型改進和優化冷卻室的結構或預測冷卻時間。

[1]冀晨光,胡瑞.退火料卷冷卻通風的實驗研究[J].建筑熱能通風空調,2009,28(4):71-76

[2]王有銘,李曼云,韋光.鋼材的控制軋制和控制冷卻[M].北京:冶金工業出版社,1995

[3]王福軍.計算流體動力學分析-CFD軟件原理于應用[M].北京:清華大學出版社,2004

[4]周建亨,秦鵬飛.CFD在吹風冷卻裝置設計中的應用[J].機械設計與研究,2004,20(1):80-82

[5]William C.Lasher,James R.Sonnenmeier.An analysis of practical RANS simulations for spinnaker aerodynamics[J].Journal of Wind Engineeringand Industrial Aerodynamics,2008,96:143–165

[6]周凌九,胡德義,王正偉.可實現性K-ε模型在水輪機流場計算中的應用[J].水動力學研究與進展,2003,18(1):68-72

[7]Fluent 6.2 User’s Guide.USA:Fluent Inc,2005