工件夾緊力對動態特性的影響研究

(浙江工業職業技術學院,紹興 312000)

0 引言

顫振是由切削過程和機床結構的相互作用造成的,而切削技術近年來向高速一高效切削方向發展的趨勢明顯,高速切削技術的發展對于切削過程中穩定性的研究要求更加迫切。薄壁工件由于其自身在單方向上剛度較低而容易誘發顫振,另一方面相向對于剛性較好的工件,薄壁工件在加工過程中動態特性受作用在其上的夾具夾緊力的影響更加顯著[1~3]。

為了考慮薄壁工件加工過程中的切削穩定性的特點,薄壁工件本身的模態特性不僅僅由工件本身的材料、結構等自身的特點所決定,薄壁工件由于其自身的剛度很低,其模態特性特別是其剛度和阻尼受施加在工件上的壓力的影響顯著,并進而影響到其穩定性極限。本文考慮薄壁工件加工過程中的一個重要因素一夾具作用在工件上的壓力對于其切削過程穩定性的影響。

1 研究方法

在對薄壁工件加工時,難免要用到夾具,夾具作用在工件上的壓力對于工件本身的模態特性會產生顯著影響,并進而影響到薄壁工件加工過程中的穩定性。本章通過試驗的方法在一個薄壁模型上施加一個可變的正壓力,記錄不同正壓力作用下薄壁模型所呈現的模態特性,分析薄壁工件所承受的正壓力對于薄壁零件切削過程穩定性的影響狀況。

所采取的試驗結構主要包括兩個模塊,一個是用于記錄施加在薄壁工件上的正壓力的大小的動態測力儀,我們采用的是Kistler;另一部分是用于測量工件模態特性的模態分析系統,我們采用的是B&K的Me’ Scope。

對于采集得到的頻響函數曲線進行對比分析,對于特征參數,特別是共振頻率和有效剛度的變化規律進行研究,對測試過程中表現出來的結構的阻尼水平進行探討,對于影響切削過程穩定性的頻響函數的實部曲線進行分析,對于薄壁工件在夾具正壓力作用下的動力學模型進行探討。

2 工件結構受夾具正壓力作用下的試驗模型

薄壁工件在銑削過程中的系統模型中,這個模型與以往我們常用的銑削過程模型的不同點在于它把薄壁工件在銑削過程中所受到的夾具的正壓力考慮在內,這個壓力的施加機構與工件的接觸面將有摩擦作用,所以我們把夾具的影響模型化為一個增加的摩擦機構。我們將建立一個試驗的模型來研究夾具作用下工件的模態特性的變化規律。所需的結構必須具備兩個特征:1)要有一個具有單方向薄弱剛度的薄壁工件,我們使用一個工字梁結構來表達工件的這個特征;2)一個正壓力可調的加力機構來代表夾具對工件的作用。

3 薄壁工件試驗模型

3.1 具有單方向大柔度的工件結構

薄壁工件的特點是它在一個方向上的柔度比較大,所以出于研究的方便,需要設計一個具有類似動態特性的結構,最簡單的辦法就是用工字截面的底座來支撐一個工件。

獲取工件在薄壁正向的動柔度的方法的原理和獲取刀尖動柔度的原理是一樣的,不同點在于在刀尖處所使用的激振力信號是由沖擊力錘產生的,而對于工件的動柔度我們使用激振器來產生一個隨機的信號作為激振力,并且所采用的數據采集系統是B&K公司的ME’SCOPE。擊振器的頂桿通過力傳感器定在工件的左側,而加速度在工件右側拾振。力信號和加速度信號從傳感器送往前端,前端通過網線連接存計算機上,傳輸數據供計算機進行處理和顯示。

3.2 工件結構的動柔度

我們只考慮工件在薄壁的難向的柔度,而忽略和薄壁平行方向上的動柔度。其中,從工件的動柔度曲線提取的模態參數,如表1所示。

表1 工件x方向上提取的模態參教

4 試驗結構

我們使用Kistler的動態測力儀來測量旖加在工件測面上的正壓力,這個正壓力是通過一個螺栓連接菇加到工件側壁上的,在測量前,加力機構的壓力頭完全與工件不接觸,然后使鍘力儀處于采集數據狀態,開始以后,增加加在側壁上的壓力到一定的程度,由測力儀記錄下這個時間內的動態力,之后從測得的壓力數據上將正壓力提取出來。

動態測力儀和電荷放大器連接在一起,出來的信號通過數據采集卡,經過計算機的PCMCIA接口輸入到計算機內部,以供計算機作進一步的處理。

工件在不同的正壓力下的動柔度仍采用測量工件在沒有正壓力情下的方法,測試系統的整體機構,使用到的前端和計算機以及所用到的功率放大器如前所述。

5 夾具夾緊力對工件動態特性的影響

這里我們想要說明的是我們對工件的測試只在單一方向上進行,如果工件存在兩個方向的自由度,工件本身就會產生剛體位移,這將不是我們的研究范圍,所以我們關心的是這個方向上其共振頻率、模態剛度和模態阻尼的變化;另外一個需要說明的是雖然夾具作用的正壓力方向是平行于薄壁的方向上的,但我們測試的模態的方向卻是垂直于薄壁的方向上的(和摩擦力的方向是一致的),也就是說我們關心的是正壓力導致的接觸面上切向剛度和切向阻尼的變化,而不是正向的模態參數的變化(當然,正向的模態參數也會有明顯變化)。

5.1 正壓力的影響

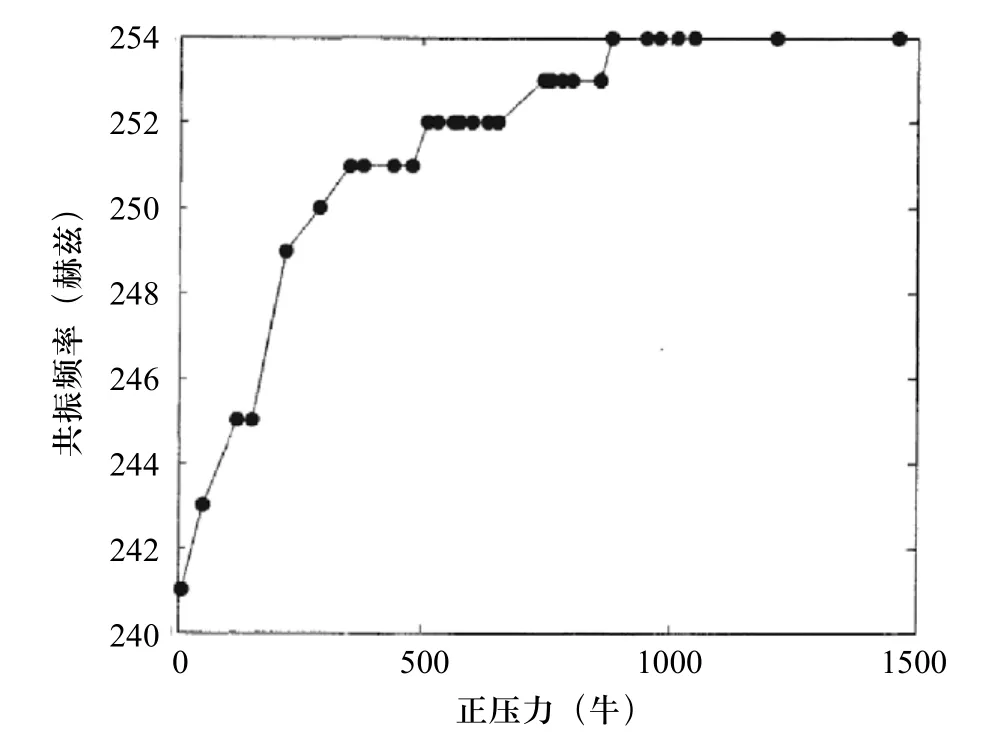

我們首先給出工件在不同的正壓力作用下的頻響函數曲線。然后利用B&K中Me’Scope的模態參數識別模塊,把測得的頻響函數曲線按照單自由度提取其模態參數,如圖1和圖2所示。從頻響函數曲線上可以明顯看出,隨著正壓力的增加,工件結構的共振頻率有明顯的增加,但是增加的速率并不相同;圖1給出了提取的共振頻率的變化曲線,從上面可以看出,正壓力從0-350N變化時共振頻率增加很快,而在350-800N之間,共振頻率增加相對緩慢,到800N以后基本就不再有明顯的增加。

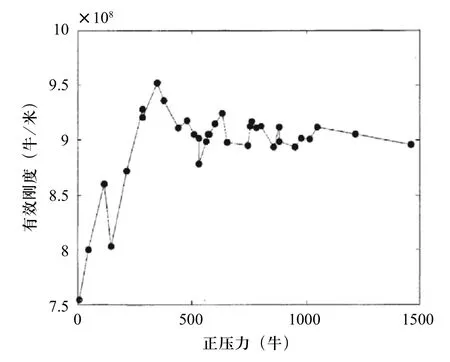

從頻響函數曲線可以看到,隨著正壓力的增加,結構的模態剛度的倒數逐漸降低,也就是說,模態剛度是逐漸增加的,圖2給出了提取的模態剛度的變化曲線,從上面可以看出,模態剛度在0-350N之間增加較快,而在350N之后雖然有一定小幅震蕩,變化的幅值相對來說是很小的。

圖1 在不同正壓力下工件的共振頻率變化曲線

圖2 在不同正壓力下工件的模態剛度變化曲線

從對圖1和圖2的分析對比可以看出,隨著施加壓力的增大,共振頻率和模態剛度雖然都隨著明顯增大,但是二者增大的規律并不一致,共振頻率雖然跟模態剛度曲線同步到300牛,增速較快,幅度也比較大,但是之后還有緩慢增加,直到800牛才逐漸停止,從固有頻率和剛度的關系曲線來看,如果從固有頻率的計算公式來看,,結構固有頻率的增加反映了結構模態剛度的增加或者是模態質量的減少,而當模態剛度增加的速度已經明顯降低,而共振頻率仍在保持一定程度的增長,這說明在這一個階段另外一個自由度起著主要的作用,它吸收的動能所占的比重已經不能忽略,主自由度所承受的動能減少,而其反映在主自由度上的表現就是其模態質量的減少。

5.2 激振力的影響

上面的研究中有一個重要的模態參數我們并沒有討論,就是模態阻尼,模態阻尼是模態三參數中最為復雜的一個,它不像模態剛度和模態質量一樣物理意義足夠清晰,對于模態阻尼,一致地認為它是消耗系統能量的元件,但是又根據不同的“系統”和作用方式,把阻尼劃分為多種不同的類型,如粘性阻尼、結構阻尼和遲滯阻尼等等。

從DEN HARTOGH單自由度系統在干摩擦作用下的頻響函數曲線可以得知,他認為在摩擦力在激振力的p/4是一個分界點,如果摩擦力大于這個值,共振點的幅值理論上是可以達到無限大的,而如果摩擦力小于這個值,共振點的幅值是有限的,前一種情況起作用的是Columb阻尼,摩擦力恒定不變,摩擦消耗的能量跟接觸面的相對位移成正比,而輸入的能量也跟位移成正例,如果輸入的力大,理論上這個幅值可以一直增大,直到無窮,而后一種情況起作用的是粘性阻尼,摩擦力跟位移成正比例,摩擦消耗的能量跟位移的平方成正比,所以其幅值是有限的。

在正壓力為O的情況下,系統的剛度和質量并不會有明顯變化,但是阻尼的變化較為明顯,這明顯是因為隨著輸入能量的增加,反映的系統輸入輸出的能量差的一個變化而已,也就是說它反映的是系統輸入能量的增加,而不是耗散能量的減少,對于一個有能量輸入的非線性系統來講,使用傳統的方法僅僅依靠共振峰值附近的數據來提取阻尼的模態參數是不可靠的,因此也是不可取的。

為了考慮激振力的影響,我們把加在工件上的正壓力固定,通過調整功率放大器上的增益(增益越大,激振力越大),改變激振力的大小來觀察不同激振力下工件所表現的模態變化情況。這種方法等效于改變正向壓力與激振力的比值來研究工件的模態變化規律,而這種研究方法為葉片摩擦的研究者所廣泛采用。他們的研究結論認為.存在一個最優值使得阻尼比最大。從為不同正壓力下調整增益得到的阻尼比變化規律,從上面可以看到,對于每條曲線的確存在一個“最優的”位置,阻尼比最大。

6 夾緊力對銑削穩定性的影響

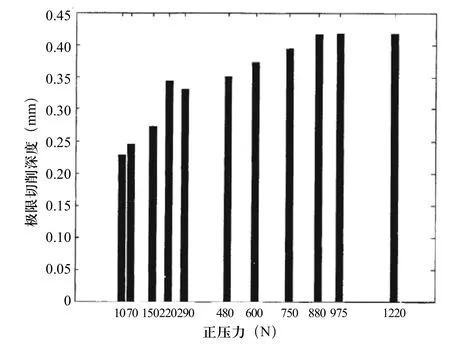

結合刀具的FRF和不同壓力條件下工件呈現的模態特性生成不同正壓力條件下的銑削系統穩定性圖,由于所取的正壓力比較密集,而這里僅從其中取中幾個壓力點生成對應的穩定曲線。從曲線中可以得知,在10!880N,隨著正壓力的增加,銑削系統的極限切削深度整體隨之增加,而在880N以后,幾乎就不再增加(具體的變化趨勢如圖3所示)。另外,我們看到,除了極限切削深度的變化,兩個葉瓣之間的面積(穩定性區域)也隨著正壓力的變化而變化,特別是從10!290N,葉瓣之間的面積有明顯的擴大,之后的變化相對較小。因為穩定性分析屬于動力學分析的范疇,而工件在夾緊力作用下還會產生靜的變形,會對夾具的設計提出約束性條件,在實際的夾具設計過程中,應將動力學的約束條件和靜力學結合起來,以求夾具能有最優的表現,得到質量最好的工件。

圖3 極限切深隨正壓力的變化

7 結束語

切削過程中的不穩定現象長期困擾生產企業和研究者,伴隨著高速切削技術的發展,提高薄壁零件生產效率對于切削過程穩定性的需求更加迫切。對于薄壁加工過程中夾具夾緊力對于工件.夾具系統的模態特性及其對銑削穩定性的影響進行了試驗研究和分析,設計相關試驗來考察夾緊力對于工件.夾具系統模態參數的影響,對于獲取的頻響函數曲線,從上面提取了各自測試條件下的模態參數,分析了模態參數的變化規律,對于模態剛度和固有頻率的變化趨勢進行了解釋,對于模態阻尼的變化進行了分析。

[1]黃國權,顧勇進.高速切削技術及高速切削可轉位銑刀的研究[J].機械設計與制造,2004,(1).

[2]席俊杰,徐穎.高速切削技術的發展及應用[J].制造業自動化,2005,27(12).

[3]何紅華,萬曉航.數控車削刀具圓弧半徑對切削過程影響的數值分析[J].機械傳動,2009,33(2).

[4]胡昌軍,錢瑞明.基于回轉切削機床的齒輪倒角加工運動分析與動態仿真[J].機械傳動,2008,32(1).