大斷面半煤巖巷快速掘進施工技術研究

楊仁樹,王 旭

(中國礦業(yè)大學(北京)力學與建筑工程學院,北京 100083)

煤巷掘進涉及工序較多,技術復雜,而且受地質條件和水文條件的影響較大。因此,在防止發(fā)生掘進安全事故的前提下,提高煤炭企業(yè)巷道掘進速度,對保證我國經濟增長對煤炭資源的需求具有重要的意義。本文通過采用液壓支護鉆車,優(yōu)化勞動組織,改進工藝流程等施工技術的實現,在改善作業(yè)環(huán)境和降低勞動強度的同時,實現大斷面半煤巖巷安全和快速地掘進,以推動煤炭企業(yè)巷道掘進現代化、機械化和高效化的發(fā)展。

1 工作面概況

快速掘進項目選取在一采區(qū)1204巷工作面。該工作面東臨集中軌道巷,南臨已停采密閉的1202工作面,西臨西一采區(qū)的采區(qū)邊界,北為已停采密閉的1206工作面。該工作面煤層屬于二迭系下統(tǒng)山西組2#煤層,平均厚度為2.5m,該煤呈塊狀,半亮形煤,穩(wěn)定可采。具體結構為:0.86(0.59)、0.13(0.12)、0.9,中間夾二層矸石,傾角為0°~10°。

煤層老頂為致密堅硬,不易跨落的砂巖,厚度為6.11m,直接頂為易跨落的沙質頁巖,厚度為1.6m,直接底為砂巖,呈透鏡狀水平層理,具有裂隙,厚度為2.4m,老底為細粒砂巖,致密堅硬,厚度為2.42m。

1204工作面涌水量不大,充水因素主要是K8砂巖,但其富水性不均勻,補給條件差,所以對生產不會造成威脅。

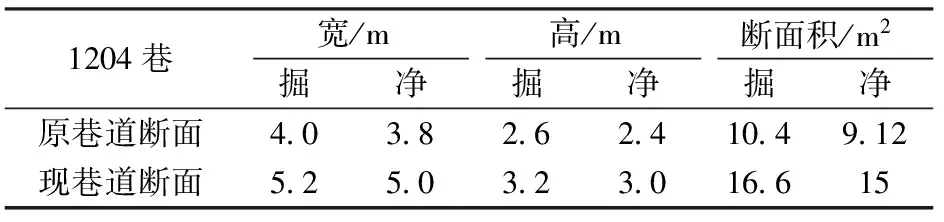

為了方便利用液壓鉆車進行支護,需要對1204巷道斷面進行優(yōu)化,優(yōu)化前后的1204巷道參數對比如表1所示。

表1 1204巷斷面優(yōu)化前后參數對比表

2 施工技術準備

2.1 巷道支護方式

巷道支護方式為錨-網-索聯合支護。目前具體支護方案為:頂板鋪上1000mm×4400mm的16#鉛絲,第一排支護和第二排支護采用5根φ20mm×2400mm的螺紋鋼錨桿和1根φ17.8mm×6500mm的鋼絞線錨索,錨索呈邁步式布置。所有頂錨桿和頂錨索全部配合使用規(guī)格為300mm×300mm×12mm的鋼板支護。錨桿(索)間距為800mm,排距為1000mm。

幫錨桿左幫每排打四根規(guī)格為φ16mm×2000mm的A3圓鋼錨桿,配合400mm×280mm的W型鋼帶,W型鋼帶橫向布置,錨桿呈矩形垂直巷幫布置,其中上排錨桿距頂板200mm,錨桿間距900mm,排距1000mm。兩幫錨桿支護時與頂錨桿錯開0.5m。

2.2 施工設備

1204巷工作面使用EBZ-160型掘進機與DSP-1045/800型皮帶輸送機進行掘進工作,采用CMM2-15煤礦用液壓鉆車進行巷道支護工作。EBZ-160型掘進機截割振動小,過斷層能力強,穩(wěn)定性強。CMM2-15能夠實現巷道工作面支護的機械化作業(yè),最大定位支護斷面可達36m2,適應巷道工作坡度為±15°,能夠在含有瓦斯等爆炸性混合氣體的礦井中使用,是大斷面巷道快速掘進首選的一種先進設備。

2.3 施工組織

施工組織采用三八制作業(yè),其中早班8小時,4小時用于掘進支護,4小時安排大班維修組進行設備檢修和維護,中班和夜班8小時全部由于掘進和支護,只配備安排1名維修工和1名電工在掘進機掘進時對液壓鉆車進行檢修和維護,在打錨桿時對掘進機進行檢修和維護,以便及時排除設備故障隱患,節(jié)約支護時間,加快掘進速度。

3 快速掘進工藝流程

1204巷快速掘進工藝流程采用綜合機械化掘進和支護。截割機采用下部進刀,左右循環(huán),由下向上截割順序截割。掘進司機進入工作面后,首先執(zhí)行敲幫問頂制度,檢查加固支護。沒有問題后,響鈴通知皮帶工,啟動皮帶輸送機。一切就緒后接通掘進機電源,啟動油泵,打開內外噴霧,擺動截割頭到巷道輪廓線右下角,啟動截割頭,開動行走部向前進刀,截深達規(guī)定深度后停止行走,截割頭向左擺動,平掃割煤至左幫輪廓線后沿輪廓線向上截割達到一定高度,向右平掃,繼續(xù)向上截割,左右平掃,直至割至頂板,最后挑頂、刷幫和清底,一個切割循環(huán)完成。截割完成后,還需要使用手鎬對巷道進行整形。

使用CMM2-15煤礦用液壓鉆車進行巷道支護的流程為:退出掘進機,進液壓鉆車,并調整至合適位置;用尺測量頂眼的距離,確定頂眼的位置;使用液壓鉆車的超前支護進行臨時支護;使用鉆車打設頂錨桿和錨索;鋪設金屬網;上鋼板并進行預緊;打設上部兩根幫錨并鋪金屬網;上鋼帶并進行預緊;完畢后調整液壓鉆車位置進行第二排支護。第二排支護首先進行臨時支護;使用鉆車依據第一排錨桿和錨索的位置打設第二排頂錨桿和錨索;鋪設第二排金屬網,并上鋼板進行預緊;打設上部兩根幫錨并鋪金屬網,并上鋼帶進行預緊,第二排支護完成。調整液壓鉆車位置進行第三排支護,首先進行臨時支護;使用鉆車依據第二排錨桿和錨索的位置打設第三排頂錨桿和錨索;同時配合使用風動錨頭補打第一排下部兩根幫錨桿;鋪設第三排金屬網,并上鋼板進行預緊;打設上部兩根幫錨并鋪金屬網,并上鋼帶進行預緊,第三排支護完成。退出液壓鉆車,進綜掘機開始下一循環(huán)。

4 支護速度主要影響因素分析

在現階段,通過現場的分析,還存在著許多影響快速掘進的因素,主要如下:

1)職工配合。工人已經能夠完全獨立操作鉆車,熟練程度也逐漸提高,但由于使用鉆車支護是一個各工種協作過程,需要鉆車操作工人、鉆桿拆裝工人和材料遞送工人密切配合。但是目前,各個工人的配合度還不夠,因此,建議工人之間多加強溝通,確定工序流程,明確各自的職能和分工,避免出現工序混亂的情況。還要要求各班實現掘進工作面交接班,如果支護沒有完成,上一班必須為下一班保留至少足夠支護一排的支護材料,以便交接班后下一班能夠立即開始進行工作,減少空頂時間,在保證安全的前提下為提高支護速度創(chuàng)造條件。另外,建議配齊工人支護工具,如扳手等,避免尋找工具浪費時間。

2)支護方式的改變。目前,為了方便使用液壓鉆車進行支護,1204巷的支護方式已經改變,不但原來的支護材料和支護工序發(fā)生了改變,而且還產生了一些新的支護工序,如需要用尺測量頂眼的距離,以確定頂眼的位置,這就不可避免地改變工人操作習慣,需要工人重新熟悉新工序和新材料,從而增加了支護時間。因此,在保證安全的前提下,需要優(yōu)化支護工序,確定安全和有效的支護方式以與液壓鉆車的使用方式相契合,最大限度地實現平行作業(yè),縮短支護時間,以加快液壓鉆車的支護速度。

3)掘進施工隊伍素質的提高。在支護過程中,

由于新設備的應用和新工藝流程的設計,在施工現場很多工人會出現手忙腳亂的情況,嚴重影響支護速度。因此,應該定期對工人進行培訓,使其通過學習業(yè)務知識,掌握新的工藝流程和各工序對技術的要求,并定期進行技術練兵,給予優(yōu)勝者一定的精神和物質獎勵,以強化工人的技術水平。此外,為調動工人的積極性,應該建立有效的激勵機制,以鼓勵工人加強學習,提高技術水平,加快掘進和支護速度。

4)鉆車使用故障的排除。在使用過程中,鉆桿與鉆機連接處漏水嚴重,造成打頂眼時,水壓不足,影響鉆孔速度,并且常常鉆桿眼出現被堵塞的情況損壞鉆桿,從而延緩支護速度。雖然使用帶密封圈的鉆桿,但是密封圈磨損快,所以需要進一步解決鉆機漏水問題。此外,還存在鉆車一級油缸不能均勻給油,導致速度不好掌握,定眼位時不好控制等問題,也需要予以解決。

5)平行作業(yè)的細化。縮短支護時間,提高單進水平,要做到細化平行作業(yè)。如工作面掘出后,使用液壓鉆車打設頂錨桿和錨索和上部兩根幫錨,下部的兩根幫錨桿留給支護人員使用風動錨頭補打,這樣不僅實現了平行作業(yè),縮短了巷道支護所用的時間,而且還可以防止上幫片幫。在地質條件較好的地區(qū),在不影響迎頭安全的情況下,可以將打設頂錨索滯后到掘進機的后部實施,從而實行平行打設,加快支護速度。在掘進機掘進時,應該將支護所用的材料,搬運到支護地點附件。