化工廠生產(chǎn)系統(tǒng)余熱資源調(diào)研

劉建國,王建華 ,馬軍民,郭效瑛

(1.金川萬方實業(yè)公司,甘肅 金昌 737102;2.金川集團有限公司工程建設分公司,甘肅 金昌 737102;3.金川集團有限公司化工廠,甘肅 金昌 737104)

化工廠生產(chǎn)系統(tǒng)余熱資源調(diào)研

劉建國1,王建華2,馬軍民3,郭效瑛3

(1.金川萬方實業(yè)公司,甘肅 金昌 737102;2.金川集團有限公司工程建設分公司,甘肅 金昌 737102;3.金川集團有限公司化工廠,甘肅 金昌 737104)

為了更好地利用生產(chǎn)工藝的余熱,對所屬車間和工藝系統(tǒng)產(chǎn)生的熱量和生產(chǎn)、生活的熱需求進行了系統(tǒng)的調(diào)研工作。經(jīng)過調(diào)查,整個化工廠現(xiàn)有正常生產(chǎn)的工藝系統(tǒng)可回收的中低溫余熱折成標煤,每年節(jié)省100 632 t,相當于其自身消耗生活蒸汽的8倍,充分說明化工廠具有極大的余熱回收再利用潛力。

工業(yè)余熱;回收利用;中溫余熱;低溫余熱

1 前言

隨著社會的日益發(fā)展與進步,國家對資源節(jié)約、環(huán)境保護、能源的綜合利用等方面的要求逐步提高。為了建設節(jié)能低碳型社會,國家出臺了一系列法律法規(guī),其目的是加快重點節(jié)能技術的推廣普及,引導用能單位采用先進的節(jié)能新工藝、新技術和新設備,提高能源利用效率。余熱回收已經(jīng)成為工業(yè)上降低碳足跡最有效的手段之一。

金川集團股份有限公司為國際化運營的集有色金屬礦產(chǎn)的開采、選別、火法冶煉、濕法精煉和環(huán)保處理于一體的特大型企業(yè),是典型的耗能大戶。化工廠承擔的是火法冶煉煙氣的環(huán)保制酸工作和公司大宗氯堿產(chǎn)品的生產(chǎn)業(yè)務,其中,某些工藝段是典型的放熱反應,另外一些則需要消耗熱量。因此,為摸清化工廠生產(chǎn)和生活用汽余熱資源的情況,為低品位余熱回收利用研究奠定基礎并提供研究依據(jù),詳細地掌握各生產(chǎn)系統(tǒng)在生產(chǎn)過程中產(chǎn)生的中、低溫余熱,生活用汽是否可用熱水代替,化工廠對各生產(chǎn)系統(tǒng)開展了較為深入的調(diào)查研究,各系統(tǒng)基本參數(shù)的調(diào)研時間是2011年1-4月,每隔5天統(tǒng)計一天,每天統(tǒng)計 4 次,分別為 00:00、06:00、12:00、18:00。

2 化工廠的基本情況

目前,化工廠擁有三大生產(chǎn)系統(tǒng)。主要產(chǎn)品有硫酸、燒堿、亞硫酸鈉,其年生產(chǎn)能力分別為252萬t、26萬t和15萬t。氯堿生產(chǎn)系統(tǒng)有金屬陽極隔膜電解和離子膜電解2套生產(chǎn)裝置;硫酸生產(chǎn)系統(tǒng)有6套生產(chǎn)裝置,其中,2套采用“絕熱增濕凈化、單轉(zhuǎn)單吸”接觸法工藝,4套采用“絕熱蒸發(fā)稀酸洗滌凈化、一級干燥、兩轉(zhuǎn)兩吸”接觸法工藝;亞硫酸鈉生產(chǎn)系統(tǒng)采用連續(xù)式雙效蒸發(fā)和冷結(jié)晶2種工藝,生產(chǎn)無水亞硫酸鈉和七水亞硫酸鈉2種產(chǎn)品。在生產(chǎn)過程中,系統(tǒng)均產(chǎn)生大量的中、低溫余熱,需要采用循環(huán)水或空氣將多余的熱量帶走,每年從涼水塔蒸發(fā)的水量在400萬t以上,造成大量水資源浪費。生活采暖方面,除硫酸三車間、氯堿二車間及維修車間的生活采暖采用熱水外,其他車間及廠機關的生活采暖仍采用蒸汽。

3 工業(yè)余熱產(chǎn)生情況

3.1 中溫余熱

習慣上將200~600℃的廢熱稱為中溫余熱。中溫余熱,對化工廠硫酸和氯堿系統(tǒng)來講,一是產(chǎn)生于硫酸生產(chǎn)系統(tǒng),是指冷熱交換器及層間冷熱交換器管程出口的SO3氣體從230℃左右冷卻到190℃進干吸工段吸收產(chǎn)生的熱量[2],由于進入各生產(chǎn)系統(tǒng)的煙氣濃度、煙氣量不一樣,只有53萬t/a、70萬t/a及48萬t/a硫酸能產(chǎn)生中溫余熱,采用空氣將這部分余熱帶走,排入大氣中;二是產(chǎn)生于氯堿系統(tǒng)合成工序,是指合成爐合成段的600℃氯化氫氣體,需要將這部分氣體溫度冷卻到45℃以下,送入吸收單元,目前,采用循環(huán)水將這部分熱量帶走。

3.1.1 53萬t/a硫酸系統(tǒng)

化工廠的硫酸系統(tǒng)全部為冶煉煙氣制酸。在該制酸過程中,二氧化硫濃度較低,且波動很大。其中的53萬t/a硫酸系統(tǒng)于2005年10月投入生產(chǎn),采用“絕熱蒸發(fā)稀酸洗滌凈化、一級干燥、兩轉(zhuǎn)兩吸”接觸法工藝,系統(tǒng)包括凈化工段、干洗工段、轉(zhuǎn)化工段、循環(huán)水系統(tǒng)等。該系統(tǒng)設計煙氣處理能力為160 000~200000m3/h,正常設計值為 180000m3/h,目前實際處理的煙氣量為140 000~200 000 m3/h,處理的煙氣主要是銅合成爐煙氣、大部分銅轉(zhuǎn)爐煙氣,混合煙氣總量為184 108.40 m3/h。

中溫余熱產(chǎn)生于轉(zhuǎn)化工序,根據(jù)轉(zhuǎn)化熱量衡算,需將轉(zhuǎn)化來的162 633.6 m3/h煙氣通過SO3冷卻器,用空氣將煙氣從288℃降到200℃以下,再送往一、二吸塔進行吸收。目前,從SO3冷卻器出來約180℃的熱空氣直接排空。

SO3冷卻器的參數(shù)和運行情況為,1#SO3冷卻器在用,設計風量為97 754 m3/h;2#SO3冷卻器已作為風機出口煙氣升溫的輔助換熱設備。由于在冶煉煙氣制酸系統(tǒng)中,煙氣的穩(wěn)定性、連續(xù)性相對較差,如果系統(tǒng)的SO2濃度為7.50%以下,則系統(tǒng)不會產(chǎn)生中溫余熱。若SO2濃度為8.00%以上,進口空氣溫度年平均按24℃、出口溫度按200℃計算,則其余熱量為 20.31×106kJ/h。

目前53萬t/a系統(tǒng)的煙氣濃度為7.5%以下,轉(zhuǎn)化釋放的熱量僅能維持系統(tǒng)自身熱平衡,沒有余熱。

3.1.2 70萬t/a硫酸系統(tǒng)

70萬t/a硫酸系統(tǒng)于2008年10月投入生產(chǎn),其設計生產(chǎn)規(guī)模為64萬t/a(100%硫酸計),采用“絕熱蒸發(fā)稀酸洗滌凈化、一級干燥、兩轉(zhuǎn)兩吸”接觸法工藝,系統(tǒng)包括凈化工段、干洗工段、轉(zhuǎn)化工段、循環(huán)水、尾氣脫硫系統(tǒng)等。硫酸系統(tǒng)設計煙氣處理能力為205 855.50~281 342.14 m3/h,入轉(zhuǎn)化系統(tǒng)正常設計值為2 499 043.7 m3/h,目前實際生產(chǎn)處理的煙氣量為180 000~270 000 m3/h,處理的煙氣主要是頂吹爐煙氣、轉(zhuǎn)爐、沉降電爐、貧化電爐煙氣。

中溫余熱產(chǎn)生于轉(zhuǎn)化工序,根據(jù)轉(zhuǎn)化熱量衡算,需將轉(zhuǎn)化來的229 999 m3/h煙氣通過SO3冷卻器,用空氣將煙氣從240℃降到180℃以下,再送往一、二吸塔進行吸收。從SO3冷卻器出來約180℃左右的熱空氣,目前直接排空。

SO3冷卻器的參數(shù)和運行情況為,1#SO3冷卻器設計風量122 000 m3/h,2#SO3冷卻器設計風量為155 000 m3/h;SO2濃度為8%以下時,運行2#SO3冷卻器,負荷為25%;SO2濃度為9.0%左右時,運行2#SO3冷卻器,負荷為80%;SO2濃度為9.5%以上時,1#、2#SO3冷卻器同時運行,負荷為80%。

若SO2濃度為7.5%~8.0%,2#SO3冷卻器空氣進口年平均溫度按24℃計、1-4月空氣出口平均溫度為 196.83℃,則余熱量為 7.88×106kJ/h;若 SO2濃度為9.0%左右,2#SO3冷卻器空氣進口年平均溫度按24℃計、1-4月空氣出口平均溫度為196.83℃,則余熱量為 25.23×106kJ/h;若SO2濃度為9.5%以上,1#SO3冷卻器空氣進口年平均溫度按24℃計、1-4月空氣出口平均溫度為196.83℃,則余熱量為19.85×106kJ/h;2#SO3冷卻器空氣進口年平均溫度按24℃計、空氣出口平均溫度為196.83℃,熱量為25.23×106kJ/h;合計余熱量為 45.08×106kJ。

2011年1-4月,SO2濃度為7.5%~8.0%,熱量為7.88×106kJ/h。

3.1.3 48萬t/a硫酸系統(tǒng)

化工廠48萬t/a系統(tǒng)于2010年9月冷修擴能改造后投入生產(chǎn),其設計生產(chǎn)規(guī)模為48.97萬t/a(100%硫酸計),采用“絕熱蒸發(fā)稀酸洗滌凈化、一級干燥、兩轉(zhuǎn)兩吸”接觸法工藝,系統(tǒng)包括凈化工段、干洗工段、轉(zhuǎn)化工段、循環(huán)水、尾氣脫硫系統(tǒng)等。硫酸系統(tǒng)設計煙氣處理能力為110 000~200 000 m3/h,入轉(zhuǎn)化系統(tǒng)正常設計值為193 555.12 m3/h,SO2濃度為10.79%,目前實際生產(chǎn)處理的煙氣量為:220 000~250 000 m3/h,處理的煙氣主要是閃速爐煙氣、轉(zhuǎn)爐、貧化電爐煙氣等。

中溫余熱產(chǎn)生于轉(zhuǎn)化工序,根據(jù)轉(zhuǎn)化熱量衡算,需將轉(zhuǎn)化來的184 635 m3/h煙氣通過SO3冷卻器,用空氣將煙氣從280℃降至200℃以下,再送往一、二吸塔進行吸收。從SO3冷卻器出來約180℃空氣,目前直接排空。如果系統(tǒng)SO2濃度為7.5%以下,則系統(tǒng)不會產(chǎn)生中溫余熱。

SO3冷卻器參數(shù)和運行情況為,SO3冷卻器設計風量為137 000 m3/h,SO2平均濃度為9.50%左右,風機負荷為100%。

SO2濃度為9.5%左右,SO3冷卻器空氣進口年平均溫度按24℃計、1-4月空氣出口平均溫度為207.58℃,則余熱量為 26.77×106kJ/h。

3.1.4 隔膜及離子膜氯堿系統(tǒng)

隔膜氯堿系統(tǒng)經(jīng)過2004年擴能改造后,生產(chǎn)規(guī)模達到5.5萬t/a(100%液堿計),有16型和30型電解2套生產(chǎn)系統(tǒng)。離子膜氯堿系統(tǒng)的設計規(guī)模為20萬t/a(100%液堿),中溫余熱產(chǎn)生于合成鹽酸工序。

2011年隔膜燒堿(100%)計劃產(chǎn)量為5萬t/a,則年產(chǎn)氯氣4.65萬t/a,去除液氯1.6萬t/a,每年按8 000 h有效作業(yè)時間計算,折合氯化氫為3.8125t/h。

離子膜燒堿(100%)計劃產(chǎn)量為14萬t/a,則年產(chǎn)氯氣 13.02 萬t/a(氯堿產(chǎn)出比按 0.93∶1.00),去除液氯2.3萬t/a、氯氣7.45萬t/a,每年按8 000 h有效作業(yè)時間計算,折合氯化氫為4.09 t/h。

(1)氯化氫合成的化學反應方程式為:Cl2+H2=2HCl+92.0(kJ/mol),則氯化氫合成的熱量為:Q反=(7.902 5×106×2×92.0)÷(2×36.5)=19.93×106(kJ/h)。

(2)氯化氫合成段的平均溫度按600℃計算,氯化氫氣體在 600℃的比熱容為 0.85 kJ/(kg·℃),則氯化氫合成段的熱量為 Q出=(7.902 5×103×0.85×600)=40.54×105(kJ/h)。

(3)每小時多余的熱量為 Q反-Q出=15.93×106(kJ/h)

3.1.5 離子膜氯堿系統(tǒng)

3.1.6 中溫余熱總量

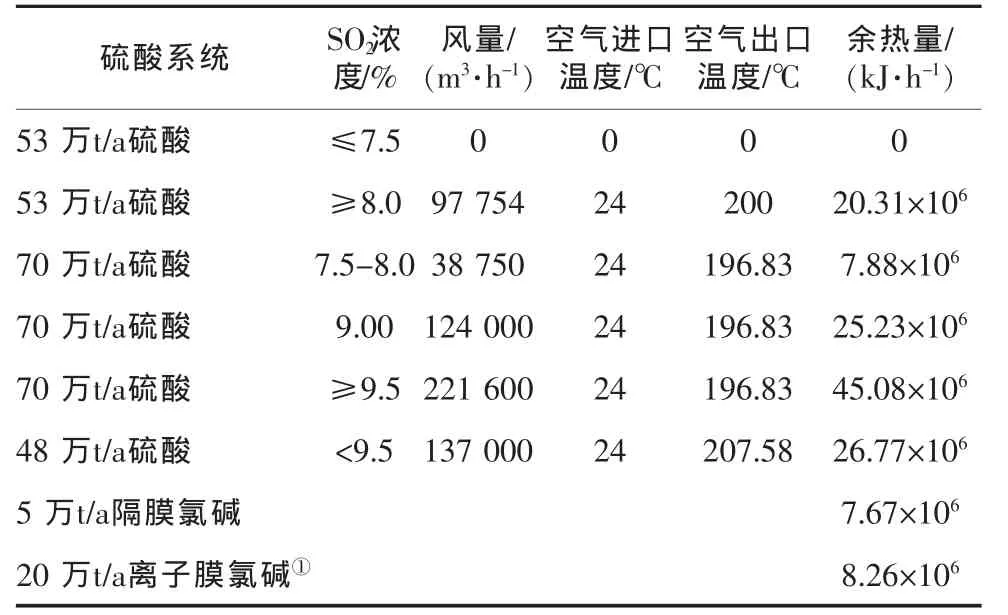

化工廠的所有中溫余熱情況統(tǒng)計見表1。

表1 化工廠中溫余熱統(tǒng)計表

按所有硫酸系統(tǒng)最低SO2濃度計算,現(xiàn)有化工廠所有生產(chǎn)系統(tǒng)中溫余熱量為50.58×106kJ。按60%的余熱回收利用效率計算,余熱利用折標煤為1.039 t/h(每公斤標煤的熱值按29 190 kJ計算),則每年按330天計算,可節(jié)省標煤8 232 t。

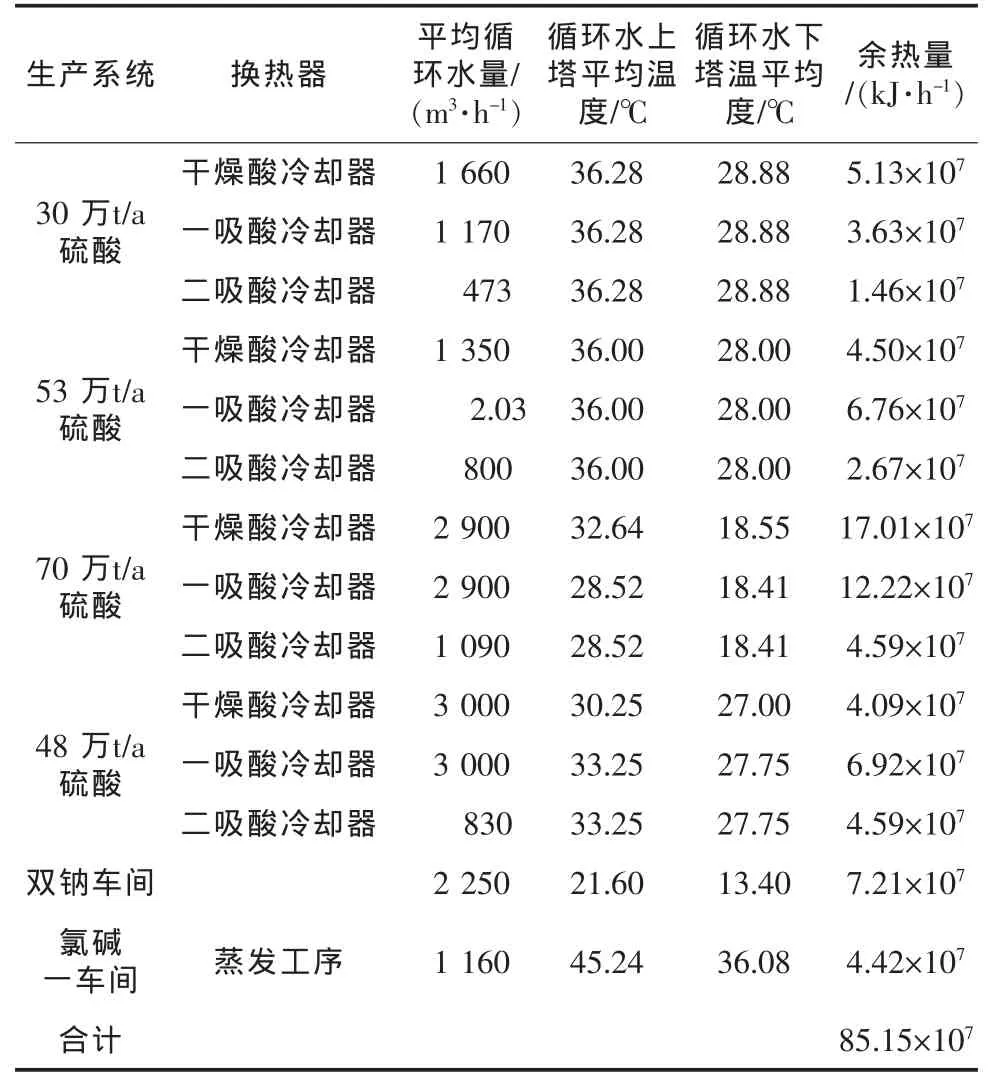

3.2 低溫余熱

習慣上,將100℃以下的余熱稱為低溫余熱。低溫余熱主要產(chǎn)生于硫酸、燒堿和亞硫酸鈉生產(chǎn)系統(tǒng),目前是采用循環(huán)水將這部分余熱帶走。硫酸系統(tǒng)的低溫余熱主要是指干燥93%酸余熱和一吸、二吸98%酸余熱,經(jīng)過酸冷卻器和板式換熱器,用循環(huán)水將93%和98%酸的余熱帶走。

3.2.1 30萬t/a硫酸

30萬t/a及一、二系統(tǒng)硫酸干系和凈化共用1套循環(huán)水系統(tǒng)。干燥酸冷卻器平均水量為1.66×106kg/h,進口平均水溫為28.88℃,出口平均水溫為36.28℃,熱量為 5.13×107kJ/h。

一吸酸冷卻器平均水量為1.17×106kg/h,進口平均水溫為28.88℃,出口平均水溫為36.28℃,熱量為3.63×107kJ/h。二吸酸冷卻器平均水量為4.73×105kg/h,進口平均水溫為28.88℃,出口平均水溫為36.28℃,熱量為 1.46×107kJ/h。

總熱量為 10.22×107kJ/h。

3.2.2 53萬t/a硫酸

53萬t/a硫酸干燥和吸收共用1個循環(huán)水系統(tǒng)。干燥酸冷卻器平均水量為1.35×106kg/h,進口平均水溫為28℃,出口平均水溫為36℃,熱量為4.50×107kJ/h。一吸酸冷卻器平均水量為2.03×106kg/h,進口平均水溫為28℃,出口平均水溫為36℃,熱量為6.76×107kJ/h。二吸酸冷卻器平均水量8.0×105kg/h,進口平均水溫為28℃,出口平均水溫為36℃,熱量為 2.67×107kJ/h。 總熱量為 13.93×107kJ/h。

3.2.3 70萬t/a硫酸

70萬t/a硫酸干燥和吸收共用1個循環(huán)水系統(tǒng)。干燥酸冷卻器平均水量為2.90×106kg/h,1-4月進口平均水溫為18.55℃,出口平均水溫為32.64℃,熱量為 17.01×107kJ/h。

一吸酸冷卻器平均水量為2.90×106kg/h,1-4月進口平均水溫為18.41℃,出口平均水溫為28.52℃,熱量為12.22×107kJ/h二吸酸冷卻器平均水量1.09×106kg/h,1-4月進口平均水溫為18.41℃,出口平均水溫為28.52℃,熱量為4.59×107kJ/h。總熱量為33.82×107kJ/h。

3.2.4 硫酸三系統(tǒng)

硫酸三系統(tǒng)干燥和吸收共用1個循環(huán)水系統(tǒng)。在2010年冷修后,產(chǎn)能由32萬t/a提升至48萬t/a,而干燥和一、二吸陽極保護酸冷卻器均采用原來的,為保證有效的換熱量,同時又增加了3臺板式換熱器。干燥酸冷卻器平均水量為3.0×106kg/h,1-4月進口平均水溫為27.00℃,出口平均水溫為30.25℃,熱量為4.09×107kJ/h。一吸酸冷卻器平均水量為3.0×106kg/h,1-4月進口平均水溫為27.75℃,出口平均水溫為33.25℃,熱量為6.92×107kJ/h。二吸酸冷卻器平均水量為0.83×106kg/h,1-4月進口平均水溫為27.75℃,出口平均水溫為33.25℃,熱量為4.59×107kJ/h。 總熱量為 14.43×107kJ/h。

3.2.5 雙鈉車間

車間有2 000 m3/h、3 500 m3/h 2套循環(huán)水系統(tǒng),設計分別給七水亞硫酸鈉和無水亞硫酸鈉供水,泵出口有連通管。2011年1-2月,系統(tǒng)處于停產(chǎn)狀態(tài),3-4月,由于2個系統(tǒng)處于半負荷(約36%)生產(chǎn)狀態(tài),2個月僅生產(chǎn)無水亞鈉0.6萬t,車間只開1臺3 500 m3/h的供水泵,閥門開度60%就能滿足生產(chǎn)。

2011年3-4月,循環(huán)水平均流量為2 250 m3/h,循環(huán)水上塔平均溫度為21.6℃,循環(huán)水下塔平均溫度為13.4℃,余熱量為7.21 kJ/h。

3.2.6 氯堿一車間

氯堿系統(tǒng)在生產(chǎn)過程中會產(chǎn)生一定的低溫余熱,主要在蒸發(fā)工序。

蒸發(fā)工序的主要任務是將電解來的8%電解液,通過一效、二效、三效、四效蒸發(fā)器,用蒸汽將電解液濃縮到32%或42%。通過循環(huán)水對蒸發(fā)器出來的二次蒸汽進行降溫,以提高蒸發(fā)器內(nèi)的真空度。蒸發(fā)工序有1套單獨的循環(huán)水系統(tǒng)。

2011年4-5月,循環(huán)水平均流量1 160 m3/h,循環(huán)水上塔平均溫度為45.24℃,循環(huán)水下塔平均溫度為36.08℃,余熱量為4.42 kJ/h。

3.2.7 低溫余熱總量統(tǒng)計表

化工廠低溫余熱總的情況統(tǒng)計見表2。

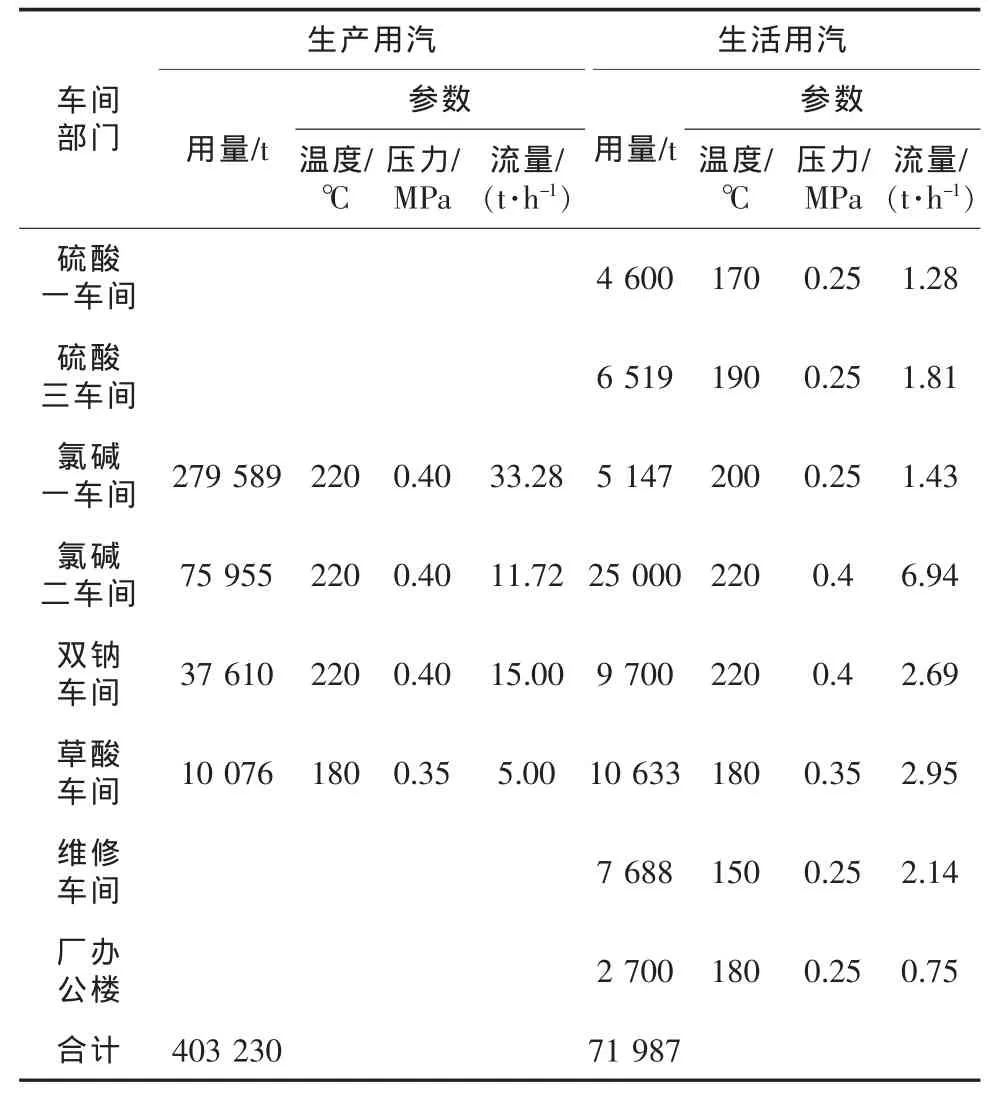

4 化工廠總的熱量需求情況

4.1 生活采暖用熱

化工廠2010年全年用汽438 071 t,其中生產(chǎn)用汽量約為35 505 t,主要在氯堿一車間、氯堿二車間、雙鈉車間和草酸車間,要求溫度達到220℃左右;其余蒸汽用于冬季采暖和全澡堂全年供熱,現(xiàn)采暖供熱蒸汽溫度為170~230℃。化工廠2010年生產(chǎn)、生活用汽量見表3。

4.1.1 氯堿車間

氯堿一車間全年用汽284 734 t,其中,生產(chǎn)用汽279 589 t,生活用汽5 147 t。氯堿二車間由于系統(tǒng)未能滿負荷生產(chǎn),2010年產(chǎn)量為67 420 t,為設計產(chǎn)能的33.71%。全年用汽100 955 t,其中,生產(chǎn)用汽75 955t,生活用汽25000t。生產(chǎn)用汽點主要為溶鹽工序、電解工序和蒸發(fā)工序,目前,溶鹽和蒸發(fā)的蒸汽冷凝水部分(70%)回用到溶鹽工序化鹽,電解工序的蒸汽冷凝水外排。生活用汽主要供各生產(chǎn)廠房的采暖。

4.1.2 硫酸車間

硫酸車間生產(chǎn)不用蒸汽,消耗的蒸汽全部為生活用汽,2010年生活用汽4 600 t,蒸汽冷凝水全部外排。

4.1.3 雙鈉車間

2010年七水亞鈉亞鈉系統(tǒng)未能滿負荷生產(chǎn),生產(chǎn)七水亞鈉33 095 t,為設計產(chǎn)能的66.19%,無水亞鈉處于試車階段,產(chǎn)量為6 920 t,為設計產(chǎn)能的6.92%。全年用汽42 510 t,其中生產(chǎn)用汽37 610 t,生活用汽9 700 t,蒸汽冷凝水部分(60%)回用于蒸發(fā)器洗效和配堿。生產(chǎn)用汽點主要為蒸發(fā)工序和冷結(jié)晶廠房,生活用汽主要是廠房、廠浴池及食堂的采暖用汽。如果系統(tǒng)能滿負荷生產(chǎn),生產(chǎn)蒸汽用量還將大幅度上升。

4.1.4 草酸車間

車間2010年用汽20 709 t,其中實驗用蒸汽10 076 t,生活蒸汽10 633 t,蒸汽冷凝水全部外排。

4.1.5 廠辦公樓

廠辦公樓采暖面積為4 500 m2,冬季采暖用精煉廠的生活蒸汽,一個取暖期約消耗蒸汽2 700 t,蒸汽冷凝水外排。

4.1.6 化工廠目前能用熱水替代的生活蒸汽量

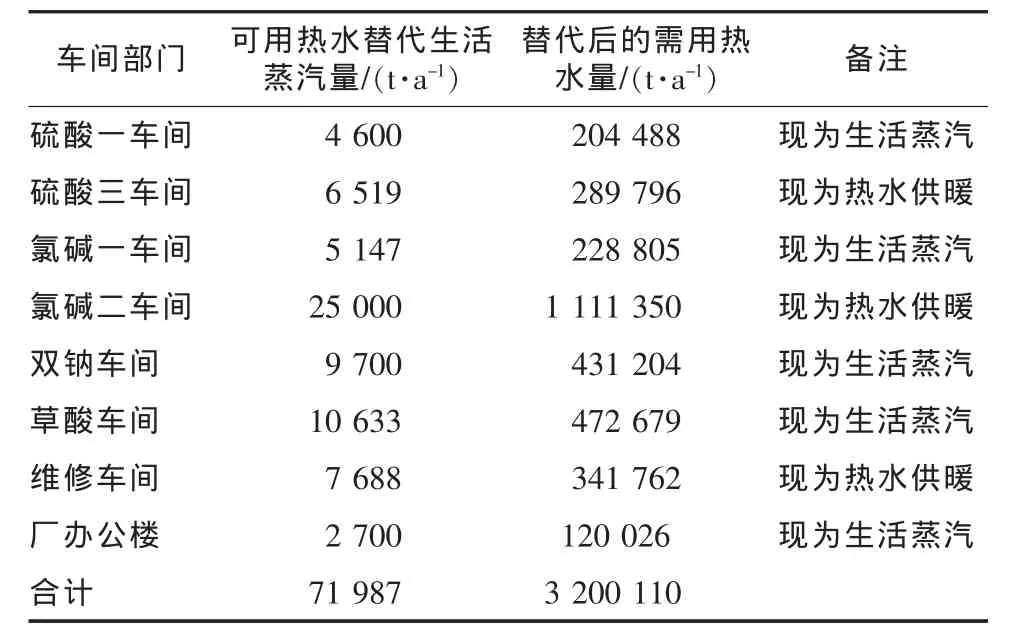

經(jīng)過對各車間生產(chǎn)、生活用汽的調(diào)研,認為生活蒸汽可用80℃熱水替代,見表4。

表2 化工廠各生產(chǎn)系統(tǒng)低溫余熱統(tǒng)計表

表3 化工廠2010年生產(chǎn)、生活用汽量

表4 化工廠目前能采用80℃熱水代替的生活蒸汽量一覽表

從表4可以看出,化工廠每年所需要的生活蒸汽如果用80℃熱水代替,則需要320萬t才能滿足需要,假設這些熱水在經(jīng)取暖、洗浴等用途使用后溫度降至40℃,則每年需要的供熱量折成標煤為17 142 t。

5 結(jié)論與展望

經(jīng)過調(diào)查,整個化工廠現(xiàn)有正常生產(chǎn)的工藝系統(tǒng)的中低溫余熱每年可回收相當于100 632 t標煤釋放出的熱量(中低溫余熱回收的效率分別取60%和40%),而化工廠自身消耗的生活蒸汽如果采用回收余熱產(chǎn)生的80℃熱水代替,每年可節(jié)省相當于13 700 t標煤產(chǎn)生的熱量,為現(xiàn)在產(chǎn)量下可回收余熱量的1/8。每年金川集團公司有限公司一、二2個廠區(qū)的全年取暖和洗浴所用蒸汽量為130萬t蒸汽(每噸蒸汽的熱量值為271.05萬kJ),相當于120 700 t標煤產(chǎn)生的熱量,僅相當于化工廠現(xiàn)在狀態(tài)下可回收余熱量的1.2倍。也就是說,當化工廠的40萬t/a離子膜燒堿和30萬t/a PVC項目達產(chǎn)后,整個化工廠可回收的余熱量將超過金川公司的整個礦山廠區(qū)(一廠區(qū),面積為6 000畝左右)和選冶化廠區(qū)(二廠區(qū),面積為6 300畝)的全部采暖和洗浴所用蒸汽量。因此,化工廠余熱回收的潛力巨大。

從整個金川集團有限公司來說,化工廠只是產(chǎn)生生產(chǎn)余熱的廠礦之一,鎳廠、銅廠、貴金屬廠的火法冶煉工藝爐渣的排放溫度高達1 400~1 600℃,動力廠的每座涼水塔不斷地向空氣中排放熱量,這些工藝產(chǎn)生的高、中、低溫余熱的數(shù)量也非常可觀。金川集團有限公司的余熱回收潛力巨大。

[1]施國華,張淑貴,低溫余熱回收,能源技術.2000,(1):38-40.

[2]門福君,孫文化,宮淑波.中小硫酸裝置中中溫余熱利用的工業(yè)實踐.江蘇化工,1996,24(5): 60-61.

Investigation report on the surplus heat resources of all the processes in chemical plant

LIU Jian-guo1,WANG Jian-hua2,MAJun-min3,GUO Xiao-ying3

(1.Jinchuan Wanfang Enterprise Co.Ltd.,Jinchang,Gansu Province,737102;2.Branch of Project Construction,Jinchuan Group Co.Ltd.,Jinchang,Gansu Province,737100;3.Chemical Plant attached to Jinchuan Group Co.Ltd.,Jinchang,Gansu Province,737104)

In order to have a better idea of the kinds and demand of surplus heat in all of the processes,carried out an systematic investigation for four months on the heat which need to be exchanged by other medias in all the production lines.The total surplus heat produced by chemical plant per year equals to the energy emitted by more than 100 thousand ton standard coal even with the lowest recovering rate,and this amounted to eight times as the whole heat consumed by the living steam of chemical plant,and nearly equaled to the annual energy demand of heating and shower by the two production areas.All the numbers in the investigation illustrate a promising future of the surplus recovering and reutilization.

surplus heat;recover and reutilize;medium temperature surplus heat;low temperature surplus heat

TK11+5

B

1009-1785(2012)09-0036-05

劉建國(1963—),男,無機化學本科畢業(yè),冶金材料學碩士研修,曾在金川集團化工廠任高級工程師和技術主管多年,入選金川公司引軍人才,現(xiàn)任金川萬方實業(yè)公司項目主管,主要從事研究方向為冶金環(huán)保和再生金屬回收。

2012-04-25