鉛鋅冶煉企業實現生態化低碳發展模式

徐盛華,張建玲

(江西理工大學經濟管理學院, 江西 贛州 341000)

1 研究背景

降低能消耗率以減少溫室氣體排放量,節約資源以謀求可持續發展,建設環境友好型社會已成為人們的共識。作為全國污染物排放大戶的鉛鋅冶煉企業,應該更加具有緊迫感和使命感。近年來,因鉛酸蓄電池、鍍鋅和干電池行業的快速發展拉動鉛鋅冶煉企業的產能增長, 2010年我國鉛鋅冶煉企業達674家,具有點多面廣、分布不規則的特點,在生產過程中產生許多急待解決的問題,如顆粒物、SO2、硫酸霧排放,物質和能源消耗過高等問題。如何進一步降低能耗率,使物質、能源、廢棄物梯級循環利用,企業內部各工序節點的生態化,實現鉛鋅冶煉企業低能耗、低污染、低排放,減少溫室氣體排放是一項值得研究的課題。

2 構建鉛鋅冶煉企業生態化低碳發展理論模型

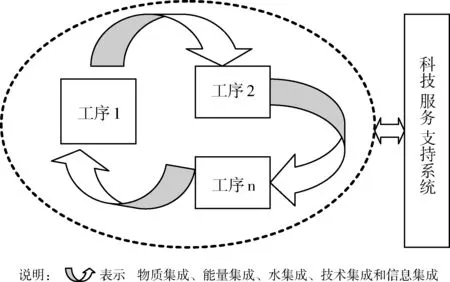

所謂生態化低碳發展模型,基于兩點考慮,一是用生態化的辦法解決物質循環問題[1],另一方面是考慮節能減排[2]。我們根據鉛鋅冶煉企業現狀,完善鉛鋅冶煉工序組成,將物質、能量、水、技術和信息進行系統集成,并進行非物質化設計,構建鉛鋅冶煉生態化低碳發展理論模型,如圖1所示。

圖1 構建鉛鋅生態化低碳發展理論模型

對構建鉛鋅冶煉生態化低碳發展理論模型的解釋:

2.1 工序分析

圍繞鉛鋅冶煉核心工序構建循環流,包括物質流、能量流、水流和信息流。

2.2 系統集成

針對構建鉛鋅冶煉生態化的物質流,以減量化、再利用、資源化為原則,通過物質集成、能量集成、水集成、技術集成和信息集成,使鉛鋅冶煉生態化低碳運行。

1) 物質集成。通過鉛鋅冶煉生產工藝流程分析,采用新工藝和新技術,使生產流程朝著簡單化、緊湊化、大型化、連續化和循環化的方向發展,實現物質集成,從而用較少的鉛鋅資源投入,可持續地利用使鉛鋅資源利用效率最大化、工業廢物循環利用升值化、“三廢”產生最小化。

2) 能量集成。運用以系統工程理論為指導、熱力學分析為基礎的能量集成技術,對目前鉛鋅冶煉生產過程的用能狀況進行診斷分析,發現“瓶頸”問題,采用“能量集成策略”,并考慮過程的操作、控制、安全等因素,淘汰或改造資源浪費、污染嚴重的落后生產工藝和裝備,推廣先進的節能和環保技術,選擇與確定過程系統節能降耗改造方案,提高能源效率,減少二氧化碳的產生與排放。

3) 水集成。水的原位再生和梯級利用是實現水集成的有效方法,其核心指導思想是“全過程控制、分散和集中相結合”,水梯級利用技術主要包括廠域梯級利用技術和區域梯級利用技術。鉛鋅冶煉企業采用先進工藝對循環水系統的排污水及其他排水進行有效處理,建立工序之間多級用水循環系統,使鉛鋅冶煉生產過程中產生的廢水資源化,提高水的循環利用率,實現“零”排放。

4) 技術集成。技術集成是指軟技術和硬技術的集合。鉛鋅冶煉企業依據生態設計的理念,把鉛鋅冶煉高新技術、抗風險技術、廢物使用和交換技術、信息技術、管理技術等集成起來,建立最小化資源和能源消耗、最少廢物和污染物產生的高新技術系統,以實現鉛鋅冶煉企業生態化低碳經濟發展的要求。

5) 信息集成。建立完善的數據庫和信息管理系統,包括物質流、能源流、廢物流的信息,建立與鉛鋅冶煉企業緊密相關的原材料供應、生產產品、冶煉技術、市場動態等方面的信息,以及法律法規、人才和相關領域的信息,形成鉛鋅冶煉企業生態化低碳經濟發展的信息支持系統。

2.3 科技服務支持系統

依靠外界科研力量和企業自身科研力量,據工業生態學的原理,進行物質、能量、水、技術和信息鏈接所進行的最優化組合設計,實現鉛鋅冶煉企業用最小化的物質和能量的投入,獲取相同的鉛鋅產品和服務功能。

下面我們選一家具有代表性的鉛鋅冶煉企業——株洲冶煉集團實進行實證分析。通過比照鉛鋅業生態化低碳發展理論模型,找出存在的差距和主要問題[3],指出下一步努力方向。

3 對株洲冶煉集團的實證分析

株洲冶煉集團股份有限公司源于1956年的株洲冶煉廠,公司現擁有資產總額63.21億元,員工6000余人。主要生產鉛鋅及其合金產品,鉛鋅生產能力60萬t/a,其中鉛10萬t/a,鋅50萬t/a,并綜合回收多種稀貴金屬和硫酸等產品。近年來,該企業在生態化低碳發展方面做了一些有益探索,主要表現在以下幾個方面:

3.1 加快物質集成

2005年,該企業建立了鉛鋅聯合冶煉產業化模式,利用鉛系統處理鋅系統產生的二次物料,鋅系統處理鉛系統產生的二次物料,形成良性的內部物料循環,使鉛、鋅兩大系統只產生一種無害棄渣。隨后該企業落實四步走戰略:第一步,投資17.2億元,引進國際先進的芬蘭奧托昆普常壓富氧直接浸出煉鋅工藝、日本三井金屬公司大板機械剝鋅機等先進裝備,年生產能力為10萬t析出鋅,使資源的綜合利用率提高15個百分點,年降低能耗約1.3萬t標準煤,減排CO2的排放;第二步,投資11.9億元,引進國際先進的Kivcet直接煉鉛工藝,年生產能力為12萬t粗鉛、13.6萬t硫酸、1.93萬t次氧化鋅,搭配處理鋅直接浸出尾礦渣9.6萬t/a、硫化物熱濾渣2萬t/a,大大減少SO2的排放;第三步,新建10萬t直接煉鉛系統,取代傳統的燒結——鼓風粗鉛生產工藝,實現鉛的清潔生產;第四步,新建10萬t常壓富氧浸出系統,實現鋅的清潔生產。在落實四步走戰略過程中融合信息化和管理現代化,使節能減排工作落到實處。

3.2 加速廢水集成

該企業的工業廢水是以含Zn2+為主的重金屬酸性廢水,采用石灰兩段中和沉淀工藝,總處理能力1200m3/h,處理后的凈化水達到了國家《污水綜合排放標準》中的一級標準。該企業分兩期建成了規模為500m3/h的凈化水回用系統,每年回用凈化水350萬t,使廢水污染負荷削減了40%。該企業還投資60萬元規范整治了十二個主要車間廢水排放口,全部安裝在線監控,實行廢水排污成本考核。該企業取消了200個澡堂,新建的洗浴中心,實行集中管理,每年節約生活用水100萬m3,減少進入水處理總排的廢水量約160萬m3。2009年投資1億元新建重金屬廢水處理資源化項目,采用生物制劑和膜處理工藝,到2010年該企業工業廢水基本實現“零排放”。

3.3 加強廢氣治理

該企業先后完成了“鉛燒結SO2煙氣治理”、“鎘煙氣治理工程”、“鉛鼓風爐煙氣脫硫項目”、“鋅Ⅰ系統沸騰爐SO2低空污染治理項目”、“鋅一系統揮發窯煙氣脫硫”等一批項目。每年削減SO2排放量40000多t、粉塵200多t,煙氣凈化達標率達到95.61%。

3.4 狠抓能量集成

加強電力管理,通過移峰填谷提高用電負荷率;利用余熱發電量達3650萬kWh/a。采用無功補償技術使功率因素達到0.96以上,節電400萬kWh/a;開展合同能源管理,對水泵進行節能改造,節電效率提升到35%;強化內部能源管理,開展能源審計,促進節能降耗。通過上述措施,每年節能20000余t標準煤,綜合能源消耗同口徑同比下降5.1%,產品綜合能耗同比下降6.19%,完成節能量27745t標準煤。

3.5 綜合利用固廢

2006年該企業投資2200萬元對新渣場的固廢進行分類管理,并對有害固廢按照“三防”要求規范堆存,在渣場修建沉淀池和集水池,同時在渣場四周修筑防滲墻,徹底解決了新渣場環境隱患問題。同時加快對老渣的處理進程和揮發窯渣綜合利用步伐,先后建成了兩條綜合利用老渣場窯渣的生產線,加快了老渣山窯渣處理資源化及土地生態修復進度,綜合利用老窯渣50多萬t,在完成老窯渣綜合利用后,實現廢渣“零堆存”。

通過對株洲冶煉集團發展模式實證分析,該企業通過艱苦探索,在發展鉛鋅冶煉生態化低碳模式過程中取得了重要進展,但也發現了鉛鋅冶煉企業存在的共性問題。其主要表現在:

1) 排放顆粒物。在鉛鋅冶煉過程中所排放的主要顆粒物主要有:煙塵、粉塵、重金屬顆粒等,排放源主要為各種爐窯和通風收塵點。在物料的破碎、篩分、下料過程中由于氣流的運動所直接帶走,或由于機械振動而飛揚等原因產生的機械粉塵,其粒度在5~100μm之間。在生產過程中由于熱過程而揮發形成蒸氣狀態,隨氣流逸出后因冷卻而凝結形成的煙塵或由于體系內組分間發生化學作用形成另一種化合物而凝結,所產生的揮發塵,其粒度在0.01~0.05μm之間。

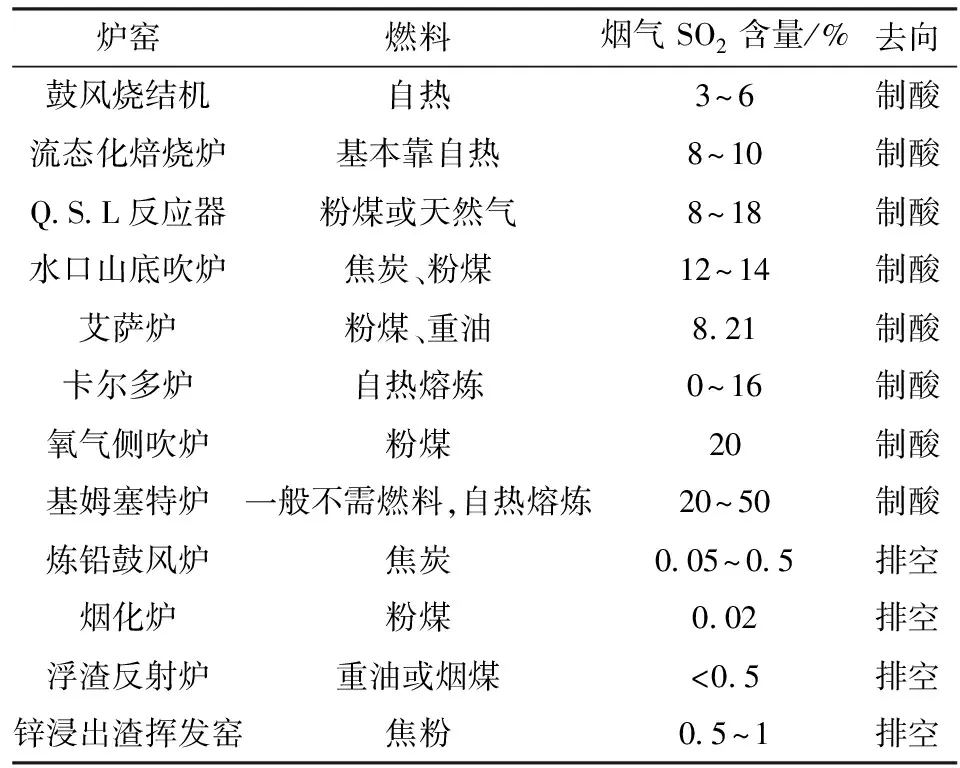

2) 排放SO2。鉛鋅冶煉企業所排放SO2主要來自于各種爐窯外排的煙氣。使用各種冶煉爐窯所用燃料及出口煙氣中SO2含量情況,見表1。

表1 鉛鋅冶煉過程中使用各種爐窯產生煙氣中SO2含量現狀情況表[4]

從表1看出,鉛鋅冶煉過程中使用各種爐窯產生煙氣中SO2含量(%)>3%以上,用于制酸后排空。煙氣SO2含量(%)<1%,基本上直接排放。

3) 排放硫酸霧。硫酸霧主要來自于制酸廠。在制酸初期高溫的含SO2的煙氣與水接觸時會產生大量酸霧,盡管在干燥塔前設有電除霧器,但因電除霧器故障頻發,導致除霧效率達不到要求,再加上后續流程也有酸霧產生,外排酸霧濃度常常遠高于清潔生產標準的要求。

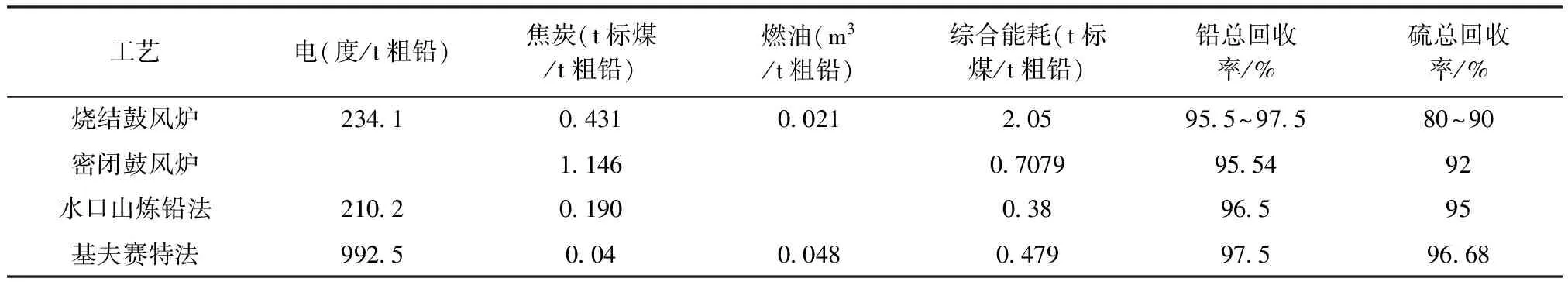

4) 能耗高。下面是中國鉛鋅冶煉企業采用燒結鼓風爐、密閉鼓風爐、水口山煉鉛法和基夫賽特法能耗和鉛、硫回收情況,見表2。

表2 中國鉛鋅冶煉幾種工藝所使用能耗和鉛、硫回收現狀情況表[5]

要從根本上改變這些現狀,只有走生態化低碳發展之路。

4 實現鉛鋅冶煉企業生態化低碳發展路徑

鉛鋅冶煉企業實現生態化低碳發展路徑為:

4.1 按模型思路進行設計

首先考慮鉛冶煉企業上各個工序之間物質循環,上道工序為另下道工序提供資源,使鉛冶煉企業做到盡量少的廢棄排放。其次考慮將物質、能量、水、技術和信息進行系統集成考慮產業鏈集成設計,行成環路;最后考慮節能問題。三個方面綜合考慮設計鉛冶煉企業生態化低碳發展模式。

4.2 按設計進行改造

按上述設計進行改造,適時地把冶金高新技術、抗風險技術、廢物利用技術、信息技術和管理技術,應用到技術改造項目之中去,實現鉛冶煉企業的資源利用率最大化、能源消耗率最小化、污染物和溫室氣體產生少量化的目標,以滿足鉛冶煉企業的生態化低碳經濟發展模式的要求。

4.3 強化企業管理

鉛冶煉企業應認真執行政府所制定的法律法規和各項政策,自覺地將環境成本納入自身的各項決策和運行過程之中去,加強企業日常管理,特別是強化現場管理,做到物流有序、操作規范,切實落實崗位責任制,建立激勵與約束長效機制,使鉛冶煉企業的生產活動向生態化低碳方向轉變。

4.4 依靠科技創新動態地實現目標

因為科技創新是動態的,只能依靠科學技術的突破,當科學技術有取得階段成果時,再加以應用,開發出資源節約型和環境友好型的生產工藝和技術,不提高物質和能量的使用效率,不斷降低物質和能量的消耗,減少污染排放,實現鉛冶煉企業生態化低碳發展模式。

[1]邱定蕃,徐傳華.有色金屬資源循環利用[M].北京:冶金工業出版社,2006.

[2]楊立宏,趙濤,程秋林. 鋁工業生態產業鏈的設計及其利益關系分析[J].科學管理研究,2009(2):48-50.

[3]Yuan Z,Shi L.Improving enterprise competitive advantage with industrial symbiosis: case study of a smeltery in China.Journal of Cleaner Production,2009,17(14):1295-1302.

[4]《2010年鉛鋅清潔生產標準》[EB/OL].www.zhb.gov.cn/info/bgw/bbgth/200811/W020.

[5]鉛鋅冶煉業污染防治技術政策編制說明(征求意見稿)[EB/OL].www.zhb.gov.cn/gkml/hbb/bgth/201004/t20100423_188643.htm.