四蒸餾裝置腐蝕原因分析及對策

劉福橋,王國慶

(中國石油化工股份有限公司北京燕山分公司,北京 102503)

四蒸餾裝置腐蝕原因分析及對策

劉福橋,王國慶

(中國石油化工股份有限公司北京燕山分公司,北京 102503)

介紹了中國石油化工股份有限公司北京燕山分公司四蒸餾裝置(以下簡稱四蒸餾裝置)的設備腐蝕情況。發現其腐蝕問題主要集中在常壓塔頂、減壓塔中部和部分塔頂的換熱器、水冷器及空氣冷卻器上,并結合四蒸餾裝置在該周期所加工的原油性質及工藝防腐蝕情況,對裝置運行中所出現的典型腐蝕問題進行了系統的分析,認為存在腐蝕的原因有設計不足、原始設計未考慮環烷酸腐蝕、高溫部位設備和管線選材偏低、水冷器防腐蝕措施不完善、防腐蝕管理存在漏洞、裝置原料控制存在誤區、工藝防腐蝕效果欠佳和循環水品質不好等。針對這些問題提出了加強原料控制、材質升級和“一脫三注”工藝防腐蝕措施以及改善循環水水質和完善水冷器防腐蝕等措施和建議。

腐蝕 設備 蒸餾 分析

燕山石化公司新區四蒸餾裝置是由中國石化建設工程公司(SEI)設計,燕山建安公司承建,加工能力8 Mt/a。設計加工俄羅斯、阿曼和沙輕等原油為主,設計硫的質量分數為1.17%,未考慮酸值。該文對運行期間的腐蝕問題進行了總結與分析。

1 裝置運行情況

1.1 原料情況

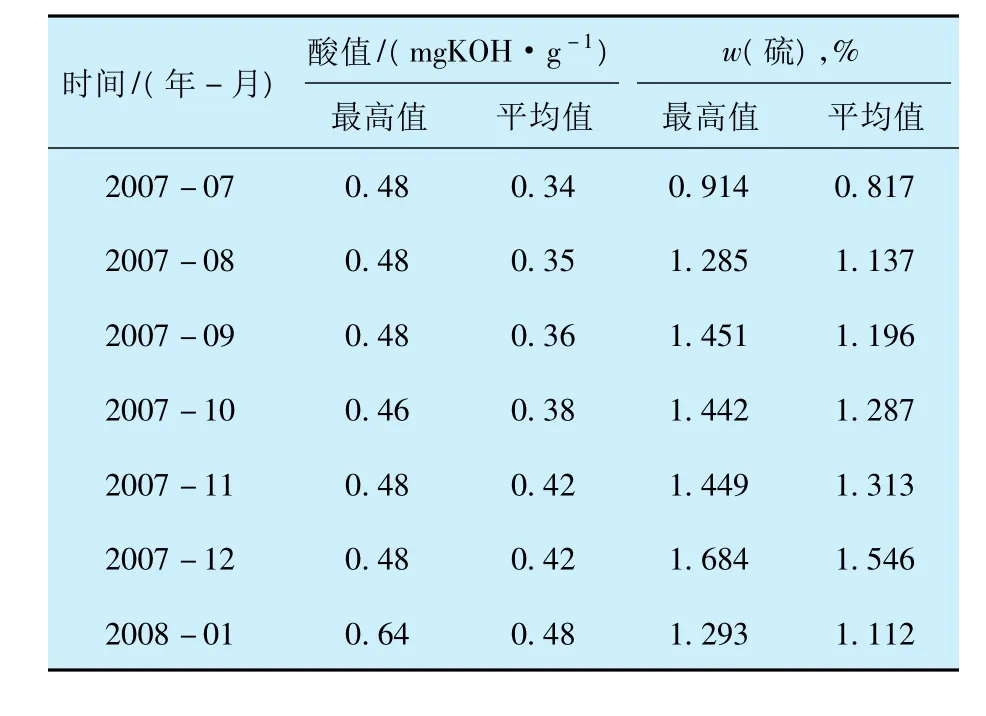

由于裝置以加工進口(俄羅斯、阿曼及沙輕)含硫原油為主。裝置自2007年7月開工以來,該周期加工了大慶、阿曼、烏拉爾、科威特、阿曼等原油,其中進口原油有幾十種。四蒸餾裝置加工的原油性質見表1。

時間/(年-月) 酸值/(m g K O H·g-1) w(硫),%最高值 平均值 最高值 平均值2 0 0 7-0 7 0.4 8 0.3 4 0.9 1 4 0.8 1 7 2 0 0 7-0 8 0.4 8 0.3 5 1.2 8 5 1.1 3 7 2 0 0 7-0 9 0.4 8 0.3 6 1.4 5 1 1.1 9 6 2 0 0 7-1 0 0.4 6 0.3 8 1.4 4 2 1.2 8 7 2 0 0 7-1 1 0.4 8 0.4 2 1.4 4 9 1.3 1 3 2 0 0 7-1 2 0.4 8 0.4 2 1.6 8 4 1.5 4 6 2 0 0 8-0 1 0.6 4 0.4 8 1.2 9 3 1.1 1 2

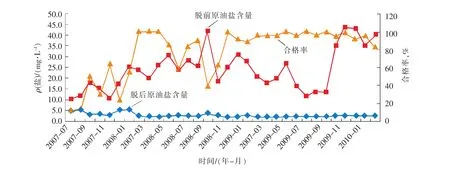

1.2 電脫鹽運行情況

四蒸餾裝置采用了長江(揚中)電脫鹽設備有限公司開發的二級高速電脫鹽技術。裝置電脫鹽效果的好壞通過脫后鹽的質量分數(脫后≯3 mg/L)來評價。裝置電脫鹽運行情況見圖1。

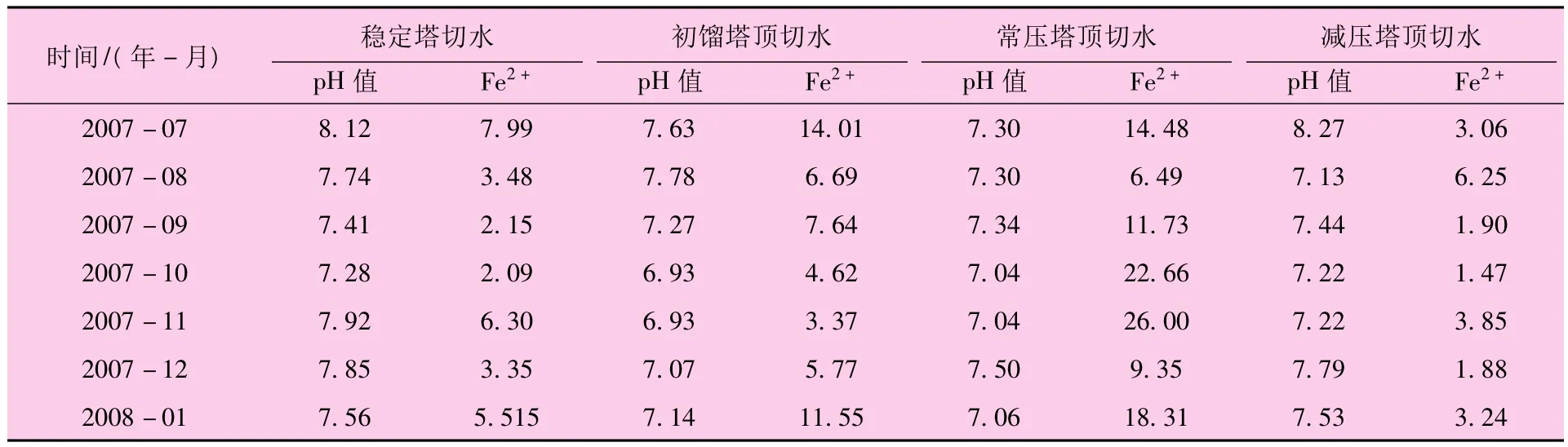

1.3 四頂工藝防腐蝕運行情況

四蒸餾裝置分別在穩定塔頂、初餾塔頂、常壓塔頂和減壓塔頂注入了YL-1緩蝕劑和氨水來控制調節塔頂的pH值在6.5~9,并保證“四頂”脫水中的鐵離子質量濃度不大于3 mg/L,見表2。

1.4 定點測厚和腐蝕監測情況

四蒸餾裝置在101根工藝管線上布點1 492點,測厚頻次為1~3月不等。四蒸餾裝置還安裝了在線腐蝕監測系統,該系統有16個電感探針和3個pH值探針組成,通過對塔頂pH值的監測,并以此調節塔頂注劑的注入量,從而保障工藝防腐蝕的效果。電感探針可以實時監控腐蝕介質的腐蝕性和設備的壽命,為材質升級提供科學依據。

圖1 電脫鹽運行狀況統計Fig.1 running situation of Electric Desalting Process

表2 塔頂注劑效果情況統計Table 2 Effect of injecting in the tower mg/L

2 四蒸餾裝置的腐蝕情況分析

2.1 加熱爐的腐蝕情況

裝置有常壓加熱爐和減壓加熱爐。加熱爐的輻射室和對爐管外表面附著一層紅褐色氧化層,腐蝕輕微;對流室翅片爐管附著灰垢和氧化層腐蝕輕微;常壓爐輻射室爐管壁厚10 mm,測厚最小壁厚為9.4 mm;對流室設計壁厚為10 mm,測量最小壁厚為7.6 mm,存在一定的腐蝕;減壓爐輻射室爐管設計壁厚8,10和12 mm,測厚最小壁厚為5.6 mm;對流室爐管設計壁厚為8 mm,實際最小壁厚為6.8 mm;加熱爐空氣預熱器腐蝕的冷空氣側附著一層灰垢,未見明顯腐蝕;熱管煙氣側附著白色垢層,存在煙氣露點腐蝕,該次檢修中更換熱管500根。

2.2 塔器的腐蝕情況

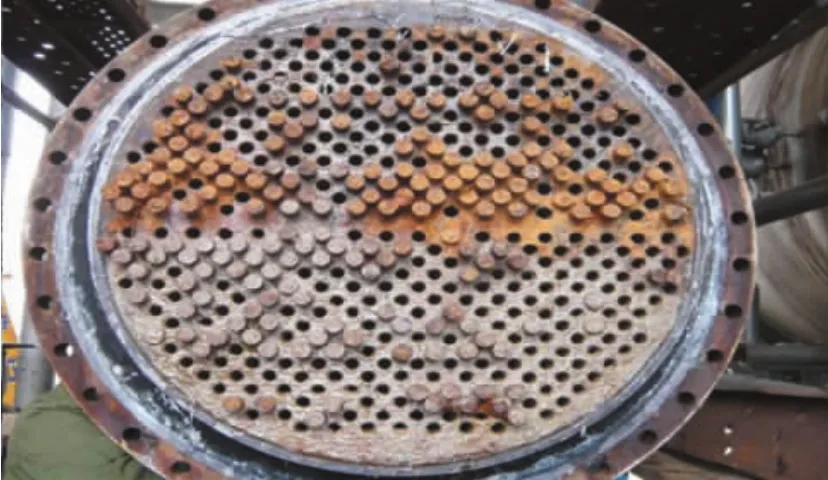

常壓塔頂部腐蝕非常嚴重,并有頂到底逐漸減輕。塔頂封頭、塔壁、接管和內構件附著的銹垢層較厚,腐蝕減薄嚴重。塔頂數層塔盤上的浮閥脫落嚴重,浮閥薄如紙張,腐蝕減薄嚴重,見圖2和圖3。減壓塔頂部封頭、塔壁干凈,腐蝕輕微。規整填料、管線和其他內構件完好。減壓塔中部腐蝕嚴重,規整填料因腐蝕而形成空洞,填料支架等內構件也存在明顯減薄,見圖4。

圖2 常頂塔盤腐蝕形貌Fig.2 Corrosion graph of atmospheric tower tray

圖3 常壓塔腐蝕減薄的導向浮閥Fig.3 Reduction of oriented float valve

圖4 減壓塔蠟油段填料腐蝕形貌Fig.4 Corrosion graph 1 of padding in vacuum tower

2.3 冷換設備的腐蝕情況

冷換設備存在的腐蝕問題較嚴重,尤其是低溫部位的換熱器、水冷器和空氣冷卻器。原油-初頂換熱器管束表面附著的腐蝕產物較多,但管束材質為鈦材,因此未見明顯腐蝕;原油-常頂換熱器管束附著大量腐蝕產物,管程存在均勻腐蝕,殼程未見明顯腐蝕;管板由于裝卸不當造成管板變形,見圖5。常一線水冷器由于循環水質的原因,封頭內有較多泥垢,犧牲陽極消耗較多,管束的防腐涂料破損嚴重。減二線備用水冷器殼體內部附著銹垢,部分換熱管被銹垢堵死,管束防腐涂料大面積破損,見圖6。減渣開停工水冷器管束的部分換熱管被腐蝕產物堵死,封頭存有大量銹垢,管程存在垢下腐蝕,防腐涂料大面積破損,見圖7。穩定石腦油水冷器封頭內存有大量泥垢,犧牲陽極消耗嚴重,管程存在垢下腐蝕。防腐涂料損毀嚴重,換熱管堵管嚴重,見圖8。

圖5 原油-常頂油氣換熱器管板Fig.5 Exchanger tube of crude oil–atmospheric oil gas

圖6 E-1514殼體內表面Fig.6 internal surface of E-1514 shell

圖7 水冷器防腐涂料破損嚴重Fig.7 coating was damaged serious

圖8 穩定石腦油冷器管束Fig.8 oil cooler tube of stable naphtha

3 腐蝕原因分析

3.1 低溫部位的腐蝕分析

常減壓裝置低溫部位的腐蝕主要是由于HCl+H2S+H2O引起的,主要發生在常減壓蒸餾裝置塔頂循環冷凝冷卻系統及溫度低于150℃的部位。由于煉油系統的儲存能力不足,造成原油品種和原油性質變化過于頻繁,從表1中數據可以看出:硫含量最高值超過設防值的現象非常嚴重,硫的質量分數最高值1.684%,超過設防值1.17%的40%以上,更有甚者在2007年12月和2008年7月兩月的硫含量的月平均值都超過設防值。由于設計時并未考慮環烷酸的影響,但原油的酸值最高為0.64 mgKOH/g。也超過了設防值。

電脫鹽是脫去原油中的無機鹽,從而減緩裝置低溫部位的腐蝕。從分析數據看,原油脫前鹽的質量濃度在9.7~43.7 mg/L波動,相差4倍多,給電脫鹽設備的平穩運行造成很大的困難,脫后鹽的質量濃度嚴重超標,特別是在裝置開車投產的初期尤為突出。裝置曾經出現過電流過大而自保斷電的現象。脫后鹽含量超標,加重了常壓塔頂低溫部位的腐蝕。電脫鹽合格率升高后,塔頂酸性水中Cl-嚴重超標,說明塔頂中來自原油中的有機氯化物,無法用電脫鹽的辦法加以脫除。

塔頂一般采用注入緩蝕劑和中和劑的工藝防腐蝕方法控制露點部位的pH值,從而來緩解塔頂和冷換系統低溫部位的腐蝕,目前四蒸餾裝置采用YL-1緩蝕劑和氨水來控制和調節塔頂的pH值在6.5~9,并保證“四頂”脫水中的Fe2+質量濃度不超過3 mg/L。但從實際運行效果看原油性質的頻繁波動和注劑調節的不及時,裝置開工初期存在pH值超標現象嚴重。pH值超標導致低溫部位腐蝕加劇。

3.2 高溫部位的腐蝕分析

高溫腐蝕包括高溫硫腐蝕和環烷酸腐蝕。環烷酸與鐵反應生成環烷酸鐵,環烷酸鐵溶于油中并脫離金屬表面,從而暴露出金屬裸面[1-2]。環烷酸鐵殘渣雖不具有腐蝕性,但遇到H2S后會進一步反應生成硫化亞鐵和環烷酸生成的硫化亞鐵覆蓋在鋼鐵表面形成保護膜。這層膜不能完全阻止環烷酸與鐵作用,但它的存在顯然減緩了環烷酸的腐蝕,而釋放的環烷酸又引起下游腐蝕,如此循環。同時,在高溫條件下,活性硫與金屬直接反應,出現在與物流接觸的各個部位,表現為均勻腐蝕。在加工過程中非活性硫不斷向活性硫轉變,使硫腐蝕不僅存在于一次加工過程,也同樣存在于二次加工裝置,直至下游化工裝置,貫穿于煉油化工全過程[3-4]。

四蒸餾裝置的高溫部位腐蝕主要集中在減壓塔中部,規整填料因腐蝕而形成空洞,填料支架等內構件也存在明顯減薄。常壓爐、減壓爐入口孔板后直管和轉油線、減壓過汽化油線和控制閥復線以及減壓渣油線均腐蝕嚴重。

雖然從四蒸餾裝置的原料性質統計來看,原油的酸值和硫含量不是很高,硫的質量分數在1.2%,酸值在0.5 mgKOH/g,但是經過常壓以后,酸值進一步富集,使得減壓餾分油中的酸值達到比較高的水平,減壓塔第四和五層填料操作介質為減三線以下組分,硫含量和酸值均較高,操作溫度為306~370℃,剛好處在高溫硫腐蝕和環烷酸腐蝕區間內,加之填料材質304鋼,對加工高硫高酸原油來說抗腐蝕能力偏低,因此腐蝕破壞嚴重。

3.3 冷換設備的腐蝕分析

四蒸餾裝置的冷換設備存在的腐蝕問題比較嚴重,現在重點分析水冷器由于循環水水質問題造成的設備腐蝕。

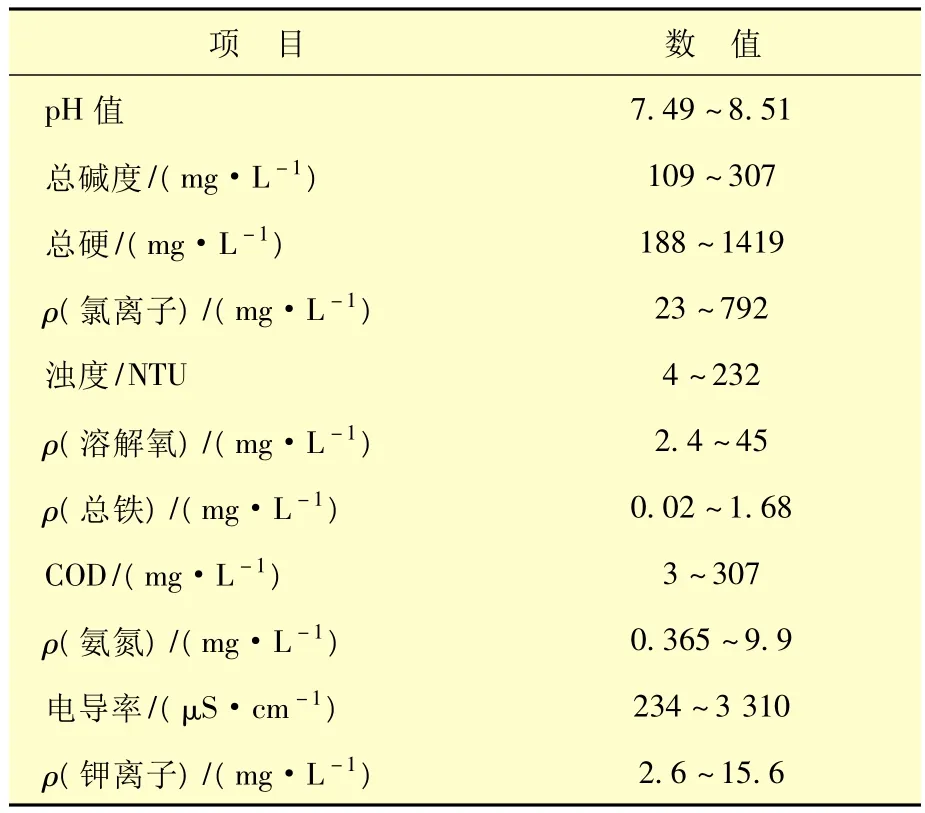

目前,四蒸餾裝置水冷器所用的循環水由第二循環水場提供,其水質情況見表3。

表3 二循二次水水質數據Table 3 The second water character

從表3中看出循環水運行總體不穩,二次水的水質較差。鈣硬、總堿、電導率、濁度和硫酸根等主要水質變化較大,且最高值超過控制要求,是造成水冷器設備水側結垢和腐蝕的原因。

同時由于物料泄漏進入循環水中,一方面使循環水的COD增大,為微生物繁殖提供豐富的營養源,加快微生物繁殖速度,導致控制困難;另一方面有些泄漏物料與氧化性殺菌劑發生化學反應,消耗大量用于殺菌的氧化性殺生劑,使實際起殺菌作用的殺菌劑濃度大幅減少,導致殺菌效果降低、細菌總數超標和生物黏泥的大量滋生,嚴重影響水處理劑的緩蝕、阻垢效果,引起惡性循環。

4 措施與建議

(1)加強原料控制:對原油中硫化物、氮化物、酸值和鹽含量等腐蝕介質指標進行跟蹤分析是減緩設備腐蝕的前提,嚴格控制各項原油指標,不要超過裝置設防值。同時應加強原油的調合,減小原油品種和性質頻繁波動對裝置造成的影響。

(2)材質升級:四蒸餾裝置雖為新建裝置,但由于設計時未考慮高溫環烷酸腐蝕,致使部分高溫部位腐蝕嚴重。單純的高溫硫腐蝕采用Cr5Mo和Cr9Mo材料即可,如果同時存在較重的環烷酸腐蝕,則要選用316L和317L材料。

(3)加強“一脫三注”工藝防腐蝕措施:優化工藝防腐蝕措施是解決四蒸餾裝置低溫輕油部位腐蝕的關鍵。要加強電脫鹽的運行管理和優化,篩選和應用適應性強的破乳劑和脫鹽劑;應及時調節塔頂注劑,確保塔頂酸性水中鐵離子和氯離子在控制指標之內,此外用有機胺代替氨水注入揮發線內,可減少由于銨鹽結晶引起的垢下腐蝕。

(4)改善循環水水質:通過增加過濾網及時清理循環水涼水池中的泥砂等雜物,加強循環水的藥劑管理,改善循環水的品質;增加犧牲陽極,選擇更好的防腐蝕涂料,并對防腐蝕施工的質量進行有效的監督。

[1]高延敏,陳家堅,雷良才.環烷酸腐蝕研究現狀和防護對策[J].石油化工腐蝕與防護,2000,17(2):38-43.

[2]敬和民,鄭玉貴,姚志銘,等.環烷酸腐蝕及其控制[J].石油化工腐蝕與防護,1999,16(1):1-5.

[3]劉小輝.加工高硫原油的腐蝕與防護對策[J].石油化工設備技術 ,2005,26(5):49-52.

[4]錢伯章.含硫原油加工工藝研究[J].石油規劃設計,2005,16(3):1-5.

Analysis of Corrosion Causes of No.4 Crude Distillation Unit and Countermeasures

Liu Fuqiao,Wang Guoqing

(SINOPEC Beijing Yanshan Petrochemical Co.,Ltd.,Beijing 102503)

The equipment corrosions in No.4 crude distillation unit in Sinopec Beijing Yanshan Petrochemical Company are introduced.The corrosions mainly occurred in the heat exchangers,water coolers and air coolers in the atmospheric tower overhead and vacuum tower overhead.The investigation and analysis of the typical corrosions,crude oil properties and process corrosion prevention concluded that the corrosion was mainly caused by inadequate original design,selection of lower materials for equipment and piping in high-temperature services,incomplete corrosion protection measures for water coolers,insufficient corrosion protection management,improper control of crude oils,poor process corrosion prevention performance and poor quality of cooling water etc.Corresponding corrosion protection measures were recommended to solve these problems such as control of crude oil properties,upgrading of materials for equipment and piping,improvement of process corrosion prevention,improvement of cooling water quality and application of effective corrosion protection measures for water coolers.

corrosion,equipment,distillation,analysis

TE986

A

1007-015X(2012)02-0042-05

2011-12- 19;修改稿收到日期:2012-01-29。

劉福橋(1964-),高級工程師,現在中國石油化工股份有限公司北京燕山分公司生產運行保障中心從事設備管理工作。E-mail:liufq.yssh@sinopec.com。

(編輯 寇岱清)

國內外動態