基于軟閉環控制的寄生式超聲自動檢測方法*

王玉國,張書增,童林軍,張晨盺

(1.南京工程學院 車輛工程系,江蘇 南京211167;2.中南大學 CAD/CAM研究所,湖南長沙410075)

無損檢測技術在不損傷被檢物使用性能與形狀的條件下可判斷被檢物的狀況,是現代工業許多領域中保證產品質量與性能、穩定生產工藝的重要手段[1-2]。超聲檢測作為無損檢測的一個分支,具有適應性強、檢測靈敏度高、成本低、污染少、對人體無害等優點,廣泛應用于材料的內部缺陷檢測[3]。超聲檢測可分為手動檢測和自動檢測2種方式,手動檢測具有操作方便,檢測成本低等優勢,但存在檢測效率低、缺陷難以精確定位和定量、且易受操作員個體差異的影響造成檢測標準不統一,進而影響到超聲檢測的穩定性與可靠性[4],與手動檢測相比,自動檢測的優點顯而易見。目前大多采用建構多自由度的專用檢測試驗臺以實現工件的超聲自動檢測[5],因此,存在開發周期長,成本高等不足。在該背景下本文提出了一種寄生式超聲自動檢測方法,并成功開發了一套基于多軸聯動數控機床的超聲C掃描檢測系統。

1 研究思路

本文所研究的寄生式超聲自動檢測系統如圖1所示:采用漢川4軸XK714B型數控銑床作為寄生式系統的運動控制平臺,將探頭架安裝在機床的刀具裝夾位置,通過串口通訊實現數控機床的計算機控制;根據被測工件的CAD模型與掃描步距自動生成探頭運動路徑,得到控制探頭運動的各行數控G代碼;在實時超聲檢測中,探頭采集超聲A波信號經超聲卡傳入工控機,通過信號預處理后再提取缺陷的特征值,然后對缺陷進行超聲C掃描圖像,實時檢測完成后再對C掃描圖像處理;最后,對缺陷進行定量、定位分析。

圖1 寄生式超聲自動檢測系統的示意圖Fig.1 Parasitic system Schema of automatic ultrasonic inspection

由于計算機對數控機床實施的開環控制[6],不能實時反饋探頭的當前位置,難以保證所采集超聲信號來自精確的目標位置,因此,如何解決信號采集與運動控制的同步是實現寄生式超聲檢測系統的關鍵。本文針對該關鍵科學問題采用如下的研究線路:首先根據超聲A波信號的特征值探求測量點與探頭之間的位置聯系,接著進行大量超聲采集實驗,獲取數控機床在不同速度、行程條件下經過測量的時耗參數;在此基礎上,利用B樣條曲面生成方法對數控機床的運動特性進行分析并構建其運動特性模型,從而實現數控機床的軟閉環控制。軟閉環控制是指在硬件條件下無法完成閉環控制的前提下,通過軟件方法實現硬件閉環控制條件下所具備的位置反饋功能。

2 運動及采集同步實驗的設計

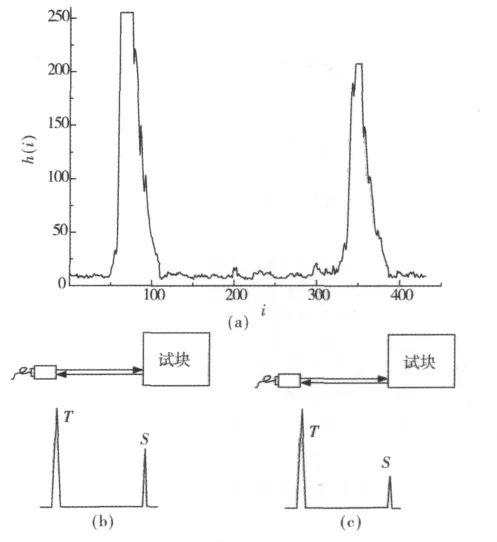

超聲A波數據用數學表示為w(n)={h(i)|i=1,2,···,n},其中 n代表采樣點的總數,h(i)表示第i個采樣點的幅值[7]。圖2(a)所示為一組超聲A波數據。如圖2(b)所示,當探頭產生的始發波T遇到試塊邊緣時,有一部分聲波能量被反射回來并形成1個波形S;當聲波反射點更靠近試塊邊緣時,被發射的聲波能量就越小,如圖2(c)所示。

圖2 超聲A波數據及回波原理Fig.2 Ultrasonic A -wave data and its echo principle

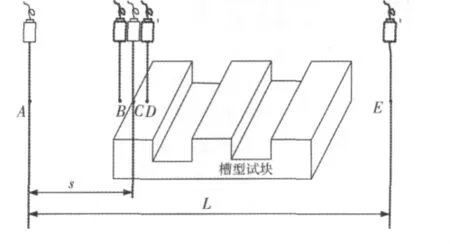

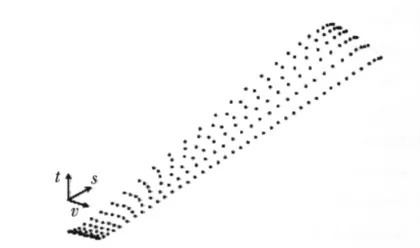

設計如圖3所示的槽型試塊,將超聲探頭置于試塊邊緣C點的上端,采集其回波的能量特征值E0。給定的行程L下讓探頭以速度v從A點向E點運動,其中探頭會經歷“響應時滯—加速—勻速—減速—停止”的運動過程。為描述數控機床的運動特性,在采集軟件程序中設定計時器,每隔0.01 s采集回波信號的能量特征值并與E0比較,當到達最佳匹配時記時終止,并輸出機床運動時間t。基于以上原理進行運動及采集同步實驗數據的采集:在固定的行程條件下,某一速度下時耗隨位移變化的一組數據表示為qi(i=0,1,…,m),在各種不同速度時所采集的若干組數據表示為qi,j(i=0,1,…,n;j=0,1,…,m)。運動及同步試驗在250 mm行程下采集得到的實驗數據如圖4所示。

圖3 運動及采集同步實驗的原理圖Fig.3 Illustrative diagram of synchronous experiment on movement and acquisition

圖4 同步實驗數據實例(L=250 mm)Fig.4 An instance of synchronous experiment data(L=250 mm)

3 機床運動特性的建模

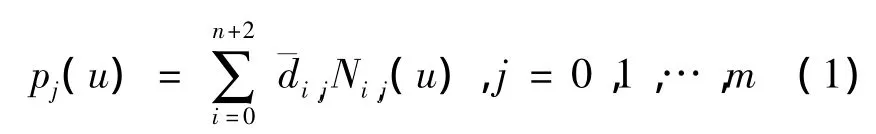

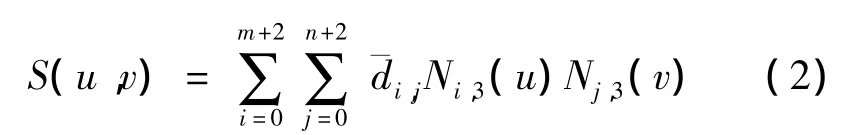

利用重構一張B樣條曲面插值或逼近于運動采集同步實驗數據點[8]。上述的多組數據通過插值反算得到的曲線方程可表示為[9]:

根據行程對數控機床的運動特性進行分析,圖5為采用上述方法對圖4數據進行曲面重構所得到的曲面控制網格,這便是本文所研究的漢川XK714B數控機床在行程250 mm條件下的運動特性模型,同理可獲得其他行程下的運動特性模型。

圖5 數控機床的運動特性模型(L=250 mm)Fig.5 Kinetic characteristic model of NC machine(L=250 mm)

在寄生式超聲自動檢測過程中,可根據規劃后各路徑的長度、探頭運動速度、掃描步距及數控機床的運動特性模型,反求出探頭到達各檢測點的準確時間[11],實現寄生式超聲自動檢測系統的軟閉環控制,以便精確采集超聲信號保證檢測的精度和可靠性。

4 實驗及分析

采用美國GE公司生產的點聚焦直探頭(頻率5M,晶片直徑1',聚焦長度14.2',型號為H10MP15)、上海思雀柯信息科技有限公司生產的UT-2001型超聲卡為主要元件構建了如圖6所示的寄生式超聲檢測系統,采用上述軟閉環方法對其進行運動控制。為驗證該系統的精度,并采用普通的1元硬幣進行超聲C掃描成像,掃描區域位置為20 mm×20 mm,掃描步距為0.03 mm,掃描速度設置為5 mm/s,C掃描圖像如圖7所示。

圖6 寄生式超聲檢測系統Fig.6 Parasitic system of automatic ultrasonic inspection

圖7 C掃描成像實例Fig.7 An instance of C -scan imaging

從C掃描圖像的清晰輪廓可見本文所提出的寄生式超聲自動檢測方法的可行性,該系統足可應用于探傷靈敏度不高于0.1 mm的超聲自動檢測;本文所構建的軟閉環控制模型能在硬件條件無法完成閉環控制時,通過軟件方法實現硬件閉環控制條件下所具備的位置反饋功能。同時,該方案可擴展至五軸聯動的加工中心,以實現復雜型面構件的超聲自動檢測。

5 結論

(1)提出了基于數控機床的寄生式超聲自動檢測模型,與目前普遍的專用超聲檢測方法相比,具有開發周期短、投入成本低等優勢。

(2)采用運動及采集實驗獲取數控機床的時耗數據,根據 B樣條曲面造型建立其運動特性模型,從而實現寄生式超聲自動檢測系統的軟閉環控制。

(3)通過硬幣的C掃描圖像驗證了寄生式超聲自動檢測系統的有效性,并分析了寄生式超聲自動檢測方法的可擴展性。

[1] Hsu D K.Nondestructive evaluation of sandwich structures:A review of some inspection techniques[J].Journal of Sandwich Structures& Materials,2009,11(4):275-291.

[2]耿榮生.新千年的無損檢測技術一從羅馬會議看無損檢測技術的發展方向[J].無損檢測,2001,23(l):2-5.DI Rong-sheng.DNT technology in the new millennium -from the Rome meeting to see the development direction of nondestructive technology[J].Non - Destructive Testing,2001,23(1):2 -5.

[3]羅雄彪,陳鐵群.超聲無損檢測的發展趨勢[J].無損檢測,2005,27(3):148 -152.LUO Xiong-biao,Chen Tie-qun.Development trends of ultrasonic testing[J].Non - Destructive Testing,2005,27(3):148-152.

[4]Haase W,Maurer A.Latest developments on industrial ultrasonic testing of aircraft components[C]//Proceedings of the World Conference on Non - Destructive Testing,2004.

[5]Rutten J.Multi aix automated ultrasonic inspection systems for new AIRBUS A380 composite glare panels[C]//Proceedings of Aerospace Testing Hamburg,2004.

[6]Fitzpatrick M.CNC技術[M].唐慶菊,張文生,卜遲武,等,譯.北京:科學出版社,2009:105 -122.Michael Fitzpatrick.CNC Technology[M].TANG Qingju,ZHANG Wen-sheng,BU Chi-wu,et al.translation.Beijing:Science Press,2009:105 -122.

[7]李雄兵.曲面工件自動超聲檢測中若干關鍵問題的研究[D].杭州:浙江大學,2008.LI Xiong-bing.Research on automated ultrasonic non -destructive inspection for the complex surface[D].Hangzhou:Zhejiang University,2008.

[8]張海林,金小剛,馮結青.三次B樣條曲線骨架卷積曲面造型[J].計算機輔助設計與圖形學學報,2006,18(9):1300-1355.ZHANG Hai-lin,JIN Xiao-gang,Feng Jie-qing.Convolution surface modeling for cubic B - spline skeletons[J].Journal of Computer-Aided Design&Computer Graphics.2006,18(9):1300 -1355.

[9]Milroy M J,Bradley C,Vickers G W,et al,G1 continuity of B - spline surface patches in reverse engineering[J].Computer-Aided Design,1995,27(6):471-478.

[10]施法中.計算機輔助幾何設計與非均勻有理B樣條[M].北京:北京航空航天大學出版社,2001.SHI Fa-zhong.CAGD & NURBS[M].Beijing:Beijing University of Aeronautics and Astronautics Press,2001.

[11]胡 俊,王宇哈,李 眸,等.基于曲線外插技術的曲面測量等弧長采樣方法[J].機械科學與技術,2004,23(3):273-277.HU Jun,WANG Yu-ha,LI Mou,et al.Equal arc - length sampling fbr measuring free-form surface based on curve extrapolation[J].Mechanical Science and Technology,2004,23(3):273 -277.