新工藝制備烷基水楊酸鹽的性能研究

梁依經,李濤,管飛,伏喜勝

(中國石油蘭州潤滑油研究開發中心,甘肅蘭州 730060)

新工藝制備烷基水楊酸鹽的性能研究

梁依經,李濤,管飛,伏喜勝

(中國石油蘭州潤滑油研究開發中心,甘肅蘭州 730060)

對傳統烷基水楊酸鹽的制備工藝進行了改進,以α-烯烴和水楊酸為原料,在特定有機酸催化劑作用下通過直接烷基化反應合成出了烷基水楊酸,利用液相色譜-質譜聯用、紅外光譜等方法對其進行了表征。以烷基化反應合成出的烷基水楊酸為原料,通過傳統制備T109金屬化工藝合成出了烷基水楊酸鈣,并對產品進行了性能評價和應用研究。與傳統工藝相比,新型制備工藝的生產工序明顯減少,將大幅度降低生產成本。

烷基化;烷基水楊酸;制備

0 引言

烷基水楊酸鹽是一類清凈性特好,中和能力很強,高溫下較穩定,并具有一定抗氧化、抗腐蝕性能的清凈劑,廣泛應用于汽油機油、柴油機油及船舶用油中[1-2]。

傳統的烷基水楊酸鹽制備工藝十分復雜,首先以苯酚為初始原料,經過烷基化、中和、羧基化、酸化等多道工序制得烷基水楊酸,然后通過中和反應和高堿度反應制得烷基水楊酸鈣[3]。此流程中存在的主要問題是:在烷基酚中存在長鏈烷基位于鄰位和對位兩種情況,通常比例約1∶1,而長鏈鄰位烷基苯酚活性較低,在Kolbe-Schmitt反應中很難被羧基化,因而最終烷基苯酚總量中通常僅有約70%轉化為烷基水楊酸[4],這不僅導致烯烴反應轉化率降低,增大了成本,而且相當多的烷基酚會殘留在最終產品中,使產品顏色過深,嚴重影響了它的應用和銷售。

另外從整體來看,傳統的烷基水楊酸鹽生產工藝復雜,周期較長,過程控制手段欠缺,造成人工成本、設備維護費用、管理費用居高不下,因而嚴重影響了烷基水楊酸鹽的推廣使用和發展。雖然近些年國內外對烷基水楊酸鹽的制備工藝改進做了不少研究,但是主要集中在金屬化工藝的優化考察,對中間產物烷基水楊酸的制備工藝改進研究較少。

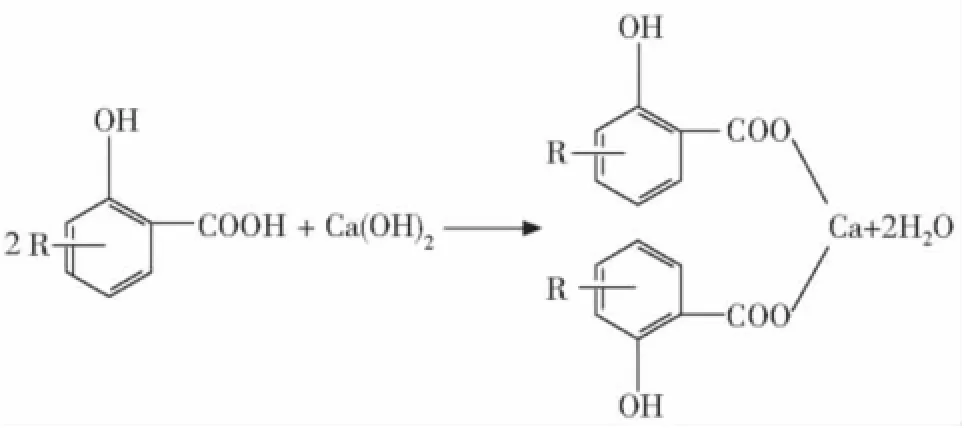

本研究借鑒國內外烷基水楊酸鹽的新型制備工藝[5-6],以水楊酸和長鏈α-烯烴為原料,在特定催化劑作用下通過直接烷基化反應來制備烷基水楊酸,再通過傳統制備T109金屬化工藝合成出了烷基水楊酸鈣產品。反應式如下所示。

(1)烷基化反應

(2)中和反應

(3)高堿度化反應

該工藝將傳統工藝六步反應簡化為僅三步反應,明顯減少了生產工序,降低生產成本,對國內添加劑工業的發展和應對國外同行的挑戰,都具有重大的意義。

1 試驗部分

1.1 主要試驗方法

(1)烷基水楊酸的制備

在250 mL四口圓底燒瓶中加入一定量1-十八烯(工業品,天津海納公司),用磁力攪拌器進行攪拌,緩慢加入水楊酸(工業品,鎮江高鵬藥業有限公司),然后加入特定有機酸A(工業品,南京迪普斯化工有限公司)作為催化劑。通入氮氣,加熱攪拌進行反應。反應結束后,靜置除去催化劑,最后得到烷基水楊酸。

(2)烷基水楊酸鈣的制備

在裝有攪拌器、溫度計和導氣管的三口瓶中,加入汽油和甲醇,攪拌升溫至40℃,加入Ca(OH)2和水,升溫至55℃。加入通過上述方式制備的烷基水楊酸進行中和反應,不斷攪拌使反應充分進行。中和反應進行以后,通入二氧化碳進行碳酸化反應,控制反應溫度和二氧化碳的流速到反應結束,得到粗產品,加入汽油進行稀釋,經離心分離,在氮氣保護下,減壓蒸餾得到最終產品。

1.2 主要性能測試方法

(1)貯存穩定性

以含單劑10%的油品置于特制的錐型管中,在100℃烘箱中貯存7天,記錄沉淀量(體積分數)。

(2)相容性

將烷基水楊酸鈣和烷基苯磺酸鈣分別以5.0%劑量調入基礎油中,置于100 mL特制的錐形瓶中,在100℃下放置96 h,記錄沉淀量(體積分數)。

(3)高溫清凈性

內燃機油成焦試驗法:RH 01 ZB 4111-2005;柴油機油清凈性測定法(熱管氧化法):SH/T 0645。

(4)抗氧化性

潤滑油氧化誘導期測定法(壓力差示掃描量熱法):SH/T 0719。

2 結果與討論

2.1 產品結構表征

2.1.1 紅外分析

為了分析新型工藝所制備烷基水楊酸的具體結構,首先將產品進行紅外光譜分析,結果如下圖1所示。

圖1 合成產物的紅外譜圖

在3251 cm-1處強而寬的吸收帶是締合羥基的伸縮振動吸收峰;2956 cm-1處的吸收峰為烷基的伸縮振動;1236 cm-1處的吸收峰為C-O鍵的伸縮振動;1612 cm-1處出現苯環骨架特有的C=C伸縮振動峰;1211 cm-1處出現羥基連在苯環上的-CO-伸縮振動峰;1659 cm-1處的吸收峰為羧基中C=O鍵的伸縮振動;1500~1400 cm-1的吸收峰是-CH2-基團中-CH-鍵的變形振動特征吸收譜帶。根據文獻[7]中的IR譜圖,證明產物中具有烷基水楊酸分子結構所具有的基團。

2.1.2 液-質聯用分析

為了進一步確定通過烷基化制得烷基水楊酸的具體結構,將其進行液相色譜-質譜表征,結果如圖2所示。

圖2 合成產物的HPLC-M S圖

圖2的質譜圖中,質荷比(m/z)389為十八烷基水楊酸的分子離子,質荷比(m/z)345為烷基水楊酸分子經離子化后斷裂而形成的碎片離子,質荷比(m/z)779為十八烷基水楊酸雙分子離子。

由于水楊酸的直接烷基化方法是利用傅氏烷基化反應,所以必然會產生不同位置取代的產物,同時由于所用的烯烴在酸催化下可能產生不同的碳正離子導致烷基化生成多種不同的烷基化產物,所以反應生成多個烷基化產物的混合物。對質譜譜圖的分析可以發現碎片斷裂方式可以歸納為四種,分別為水楊酸3、4、5、6位的取代產物。液相色譜中出峰時間為7.709 min和7.988 min對應的是水楊酸6位取代的產物,其含量約為5.62%;9.175 min對應的是5位取代的產物,其含量約為58.99%;9.920 min對應的是3位取代的產物,其含量約為28.36%;13.681min對應的是4位取代的產物,其含量約為4.35%。可以看出,水楊酸的烷基化主要生成5位和3位取代的產物。

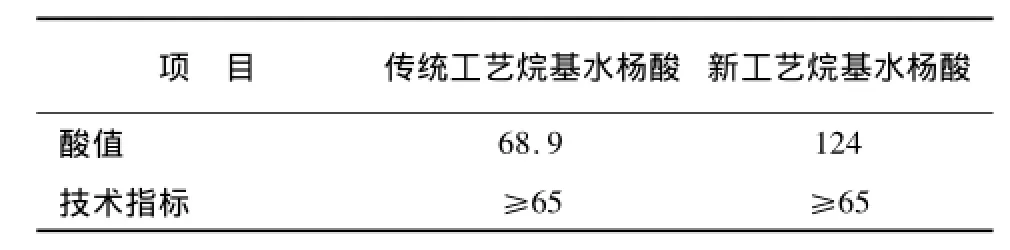

2.1.3 酸值分析

酸值分析是烷基水楊酸鹽生產過程中的主要技術指標,一般要求中間產物烷基水楊酸的酸值≥65 mgKOH/g。將合成的烷基水楊酸進行酸值分析,并與傳統工藝制得的烷基水楊酸進行對比,結果如表1所示。

表1 產品的酸值分析mgKOH/g

從表1中的結果可以看出,通過新工藝制得的烷基水楊酸酸值達到了技術指標要求,且遠遠高于傳統工藝制得的產品,說明其中有效酸性組分的含量得到了提高。

2.2 產品性能

2.2.1 產品性能評價

將新工藝合成的烷基水楊酸鈣產品用HVI150基礎油調油,分別考察貯存穩定性、相容性、高溫清凈性及抗氧化性等,并與傳統工藝生產的T109產品進行對比,試驗結果見表2。

表2 產品性能評價結果

從表2結果可以看出,新工藝產品具有良好的貯存穩定性,且與T106具有很好的相容性;2種工藝所得產品熱管評級基本相當,且成焦量也非常接近,說明用新工藝制備的產品與T109一樣具有優異的高溫清凈性;另外,新工藝產品在抗氧化性方面明顯優于T109,說明新工藝產品具有更加優異的抗氧化性能。這是由于用新工藝合成的烷基水楊酸具有更高的純度,有效組分的含量較高。

2.2.2 產品應用研究

將新工藝產品應用到復合劑中替代原配方中的T109,調制SF 10W-30汽油機油,并對其性能進行模擬評價,結果見表3。

表3 新工藝產品在SF 10W-30配方油的替代研究

續表

從表3結果可以看出,替代后配方油品具有良好的儲存穩定性,高溫清凈性能和抗氧化性與原配方油評價結果基本相當,因此新工藝產品在SF 10W-30汽油機油中具有較高的應用價值。

3 結論

(1)對傳統烷基水楊酸鈣合成工藝進行了改進。新工藝明顯減少了生產工序,大幅度提高了產品中有效組分的含量,將大大降低生產成本。

(2)用新工藝合成的烷基水楊酸中烷基鏈主要為3位和5位取代。

(3)新工藝合成的烷基水楊酸鈣具有較好的貯存穩定性、相容性、高溫清凈性,且具有比傳統工藝T109產品更加優異的抗氧化性能。

[1]付興國,姚文釗,龍俊,等.改性中堿值烷基水楊酸鈣的制備及性能研究[J].潤滑油,1999,14(2):37-42.

[2]付興國,匡奕九,曹鐳,等.潤滑油清凈劑膠體結構與性能關系的研究[J].石油煉制與化工,1996,27(3):58-63.

[3]姚文釗,付興國,劉雨花,等.中性烷基水楊酸鹽的新型制備工藝[J].石油煉制與化工,2006,37(11):62-65.

[4]張輝,段慶華.長鏈烷基水楊酸的合成及其發展現狀[J].石油商技,2004,22(5):20-21.

[5]Alan R Katritzky,Hengyuan Lang,Xiangfu Lan.A New and Efficient Conversion of Alkylphenols into the Corresponding Substituted Salicylic Acids[J].Synthetic Communications,1993,23(8):1175-1182.

[6]張輝,段慶華,宋愛華.不同鏈長烷基水楊酸鈣鹽的性能研究[J].潤滑油,2005,20(4):37-39.

[7]姚文釗.納米級烷基水楊酸鹽的制備工藝及其性能研究[D].北京:中國科學院研究生院,2005:45-51.

The Perform ance Research of Alkyl Salicylate Prepared by the New Techno logy

LIANG Yi-jing,LITao,GUAN Fei,FU Xi-sheng

(PetroChina Lanzhou Lubricating Oil R&D Institute,Lanzhou 730060,China)

The traditional technology to prepare alkyl salicylate was improved.Alkyl salicylic acid was synthesized by alkylation reaction,in whichα-olefins and salicylic acid were used as rawmaterials and a special organic acid wasused as catalyst.The obtained alkyl salicylic acid was characterized by High Performance Liquid Chromatography-Mass Spectrometry and Infrared Spectrum.Acquired alkyl salicylic acid wasused as rawmaterial to prepare calcium salicylate by traditionalmetallization technology of T109.Performance evaluation and application of the calcium salicylate were carried out.Compared with the traditional preparation technology,the working procedure of new technology is significantly simplified and thus the production cost is effectively reduced.

alkylation;alkyl salicylic acid;preparation

TE624.82

A

1002-3119(2012)01-0030-04

2011-09-26。

梁依經(1983-),男,助理工程師,2008年畢業于重慶理工大學獲工學碩士學位,主要從事潤滑油添加劑的研究工作,已在本領域申報專利2項。