國外電渣重熔概況及我國電渣重熔的發展方向

隋鐵流

(東北特殊鋼集團有限責任公司,遼寧 大連 116031)

國外電渣重熔概況及我國電渣重熔的發展方向

隋鐵流

(東北特殊鋼集團有限責任公司,遼寧 大連 116031)

對國外電渣重熔現狀進行了概述,并對我國電渣重熔的發展方向提出設想.

電渣重熔;電渣爐;發展方向

電渣冶金起源于美國,霍普金斯在1935年進行了渣中自耗電極熔化實驗,并于1940年取得了發明專利.而現代電渣冶金技術是由蘇聯發展起來的.烏克蘭巴頓電焊研究院在電渣焊的基礎上開發出電渣冶金技術.1958年,烏克蘭德聶泊爾特鋼廠建成了世界第一臺0.5 t工業電渣爐,使電渣冶金進入了工業化生產進程.

50多年來,國內外電渣冶金取得了突飛猛進的發展,新工藝、新技術層出不窮,形成了一個跨專業、跨行業的新學科.

我國是世界上電渣冶金起步較早的國家之一.1960年,重慶特殊鋼廠、大冶特殊鋼廠,大連鋼廠及上鋼五廠的電渣爐先后建成投產.緊隨其后北滿特鋼(原齊齊哈爾鋼廠)、撫順特鋼等工業電渣爐相繼建成投產.50多年來,我國電渣冶金始終保持著旺盛的發展態勢.以東北特鋼集團、上海寶鋼集團五鋼公司、西寧特鋼以及大冶特鋼為代表的電渣鋼生產廠家,都顯示出很強的技術實力.隨著我國科學技術突飛猛進的發展,航天航海、汽車制造、石油化工、電站建設、核設施、機械制造等諸多行業和領域,都對鋼的質量提出越來越高的要求.電渣鋼以其金屬純凈度高、組織致密、成分均勻、金屬各向異性小、鋼錠表面光潔及成材率高等特點,進一步顯現出勃勃生機.過去世界上最大的電渣爐是我國上海重型機器廠的200 t電渣爐和德國薩爾鋼廠的165 t電渣爐.國外最大的電渣鋼生產基地是烏克蘭德聶泊爾特鋼廠,該廠擁有22臺(2 t以上)電渣爐和年產10萬t電渣鋼的生產能力.近年來,隨著我國綜合國力的不斷增強,電渣冶金的歷史和記錄也在改寫.當前世界上最大的電渣爐是我國上海重型機器廠的450 t電渣爐,最大的電渣鋼生產基地是東北特鋼集團.

東北特鋼集團由北滿、撫順及大連三個特殊鋼廠組成,三個基地生產電渣鋼都有近50年的歷史.東北特鋼現有電渣爐47臺(含在建),其中3 t以上電渣爐41臺.具有年產19.5萬t電渣鋼的生產能力.東北特鋼電渣鋼的生產能力之大,大型電渣爐臺數之多,均居世界首位.

為了把東北特鋼建設成為世界上最先進的電渣鋼生產基地,東北特鋼把電渣冶金作為強勢項目來發展.在東北特鋼大連基地的搬遷改造過程中,從因泰克公司引進一臺36 t和一臺100 t抽錠式及固定式兩用的全計算機控制、恒熔速、氣密型保護性氣氛電渣爐.這是目前國內最大的全計算機控制、恒熔速、氣密型保護性氣氛電渣爐.

東北特鋼撫順基地繼去年從ALD公司引進一臺6 t全計算機控制、恒熔速、氣密型保護氣氛電渣爐后,今年又從因泰克公司和康薩克公司分別引進一臺12 t和一臺30 t全計算機控制、恒熔速、氣密型保護性氣氛電渣爐.

東北特鋼北滿基地也把引進最先進的電渣爐和工藝技術列入近期的發展規劃.

為了對世界上最先進的電渣爐及電渣重熔的工藝技術有更加深入全面的了解,出于對引進電渣爐選型和確定工藝的需要,東北特鋼先后與烏克蘭科學院巴頓電焊研究所及世界上著名的INTECO(因泰克)公司、CONSARC(康薩克)公司、ALD公司等特種冶金設備制作廠家分別進行了多輪技術交流.并派專家到德國和奧地利的多個電渣鋼生產廠家和電渣冶煉設備設計制作廠家進行了實地考察.下面談一下國外電渣重熔的動態和我們對國內電渣重熔發展的一些設想.

1 國外電渣重熔的技術動態

國外電渣重熔有很多新技術,比如電弧渣重熔、電渣熱復合、真空電渣重熔、快速電渣重熔、導電結晶器、高壓電渣重熔及液態電渣澆鑄等.下面僅就實用性強的幾項新技術作簡單的介紹.

1.1 快速電渣重熔(ESRR)

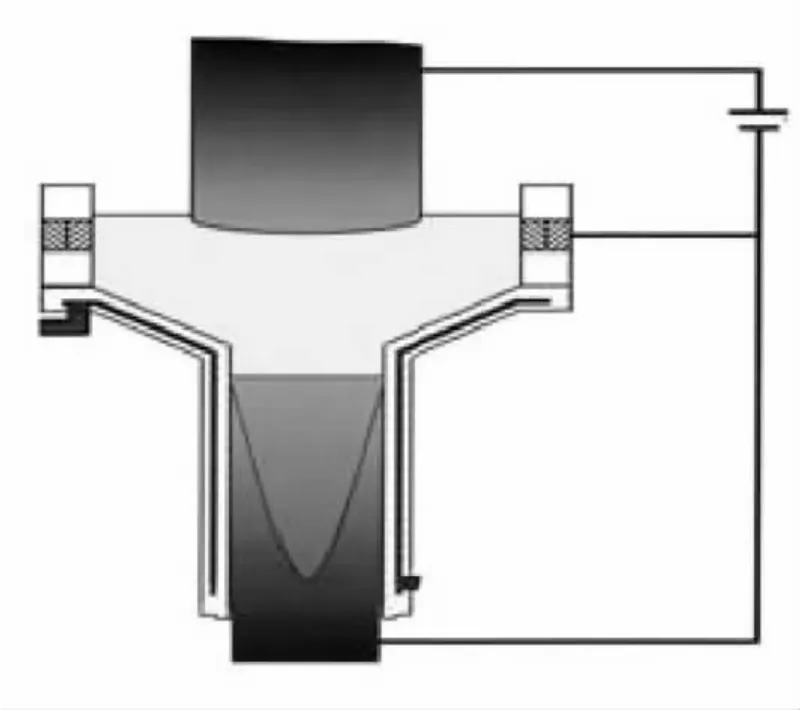

快速電渣重熔與傳統的電渣重熔相比,明顯區別在于電流流經兩個回路(見圖1).大約70%~90%的電能通過渣池和T形結晶器上的導電元件返回到電源;只有10% ~30%的電能通過金屬熔池和電渣錠傳輸.這種導電方式決定了渣池可以為快速電渣重熔提供足夠高的溫度和熱量,而金屬熔池的溫度和形狀與輸入功率無關,即便在渣池溫度高,熔化速率快的情況下,金屬熔池仍然可以保持較低的溫度,使凝固易于控制.尤其是電渣錠的斷面尺寸較小,在結晶器的強制水冷的作用下,可以獲得細晶、致密及無偏析的組織結構.

快速電渣重熔的優點是,在保證質量的前提下,熔化速率是傳統電渣重熔的3~10倍,具有很高的生產率.可以用交換電極的方法,用大斷面電極坯料連續生產出各種小斷面規格的電渣鋼圓型材、方型材及六角材.由于具有抽錠功能,并配備了切割裝置,在拉坯過程中,電渣錠的長度可以根據用戶需求進行切割,具有很強的生產靈活性,產品趨于近終成形.另外,電渣鋼的成材率高于傳統的電渣重熔.圖1~4為因泰克公司為意大利瓦爾布魯納公司制作的快速電渣重熔設備.

圖1 快速電渣重熔的兩個回路Fig.1 Two circuits of ESRR

圖2 梯形導電結晶器Fig.2 Trapezoidal conductive mould

1.2 導電結晶器(CCM)

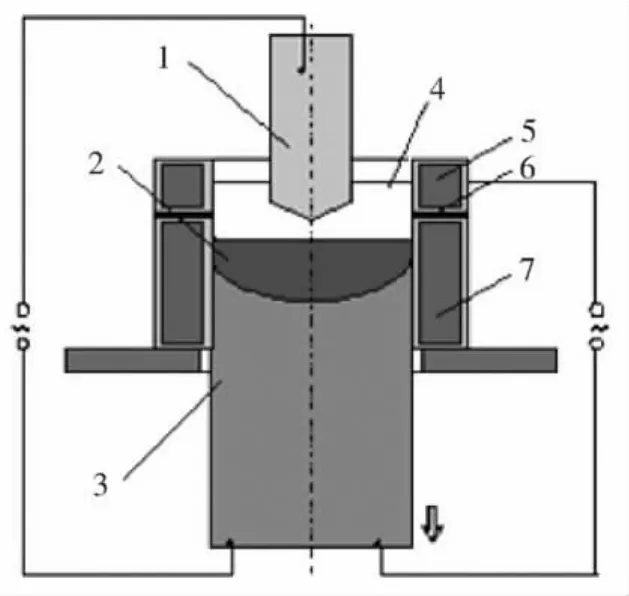

導電結晶器是因泰克公司的新技術.此項新技術采用雙路電源供電,不僅可以像傳統電渣重熔的供電方式一樣,用一個電源變壓器,由變壓器-金屬電極-渣池-金屬熔池-電渣錠-底水箱構成回路,還可以用另一個電源變壓器,使電流不經過金屬電極,僅通過渣池和結晶器上的導電元件構成回路(見圖5),使渣池保持獲得良好的鋼錠表面所需的溫度.既可控制熔化速率,又可控制渣池溫度及液態金屬的凝固速度,使電渣重熔在熔化速率極低的情況下也可以進行.

傳統的電渣重熔受渣池溫度和鋼錠表面質量的影響,熔化速率、熔池深度及鋼錠的凝固速度的控制受到很大的限制.熔化速率偏低,電渣錠表面質量就會出現問題.而當今很多質量要求高的產品,需要低的熔化速率,淺平的金屬熔池及快的結晶速度,這些要求是傳統的電渣重熔無法實現的.比如傳統的電渣重熔生產含鉻(質量分數,以下同)2%~3%的軋輥輥坯合格率很高.而生產含鉻5%的軋輥輥坯,由于熔化速率不能控制在理想的低的范圍內,金屬熔池深、凝固速度慢,極易產生碳化物偏聚及斑點等缺陷,廢品率較高.

圖3 快速電渣重熔設備Fig.3 Equipment of ESRR

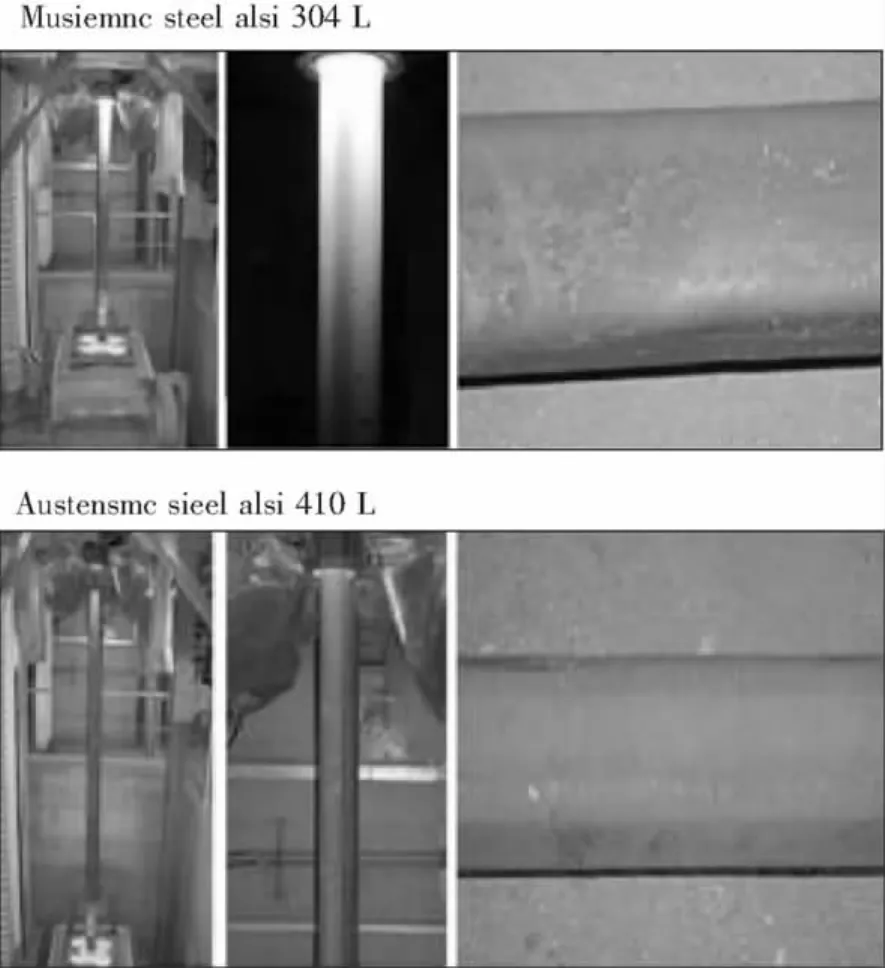

圖4 快速電渣重熔法拉出的馬氏體和奧氏體鋼坯Fig.4 Martensitic steel and Austenitic steel are made by ESRR

圖5 雙回路電渣重熔Fig.5 ESR with two power circuit

輥坯的鉻含量與輥坯的使用壽命密切相關,鉻含量高,輥坯的使用壽命長.但用現有的工裝生產輥坯,鉻含量越高,輥坯的碳化物偏聚及斑點等廢品的出現率越高.導電結晶器新技術的研發成功,使生產含鉻12%的高質量軋輥輥坯成為可能.據介紹,用導電結晶器生產直徑約600 mm的電渣錠,金屬熔池的深度僅在70 mm左右,可以避免出現碳化物偏聚的現象.而用傳統的電渣重熔法生產的直徑600 mm的電渣錠,金屬熔池的深度都在200 mm以上.

1.3 高壓電渣重熔(PER)

高壓電渣爐主要用于重熔含氮鋼,重熔含氮鋼的關鍵是保證過飽和的氮溶解到鋼中,防止凝固過程中析出.用于核電站發電機護環的高氮奧氏體不銹鋼,要求無磁性,屈服強度 σ0.2≥1 420 MPa,在大氣中冶煉,氮難以溶入鋼中,鋼中氮的質量分數一般只能控制在0.4%~0.65%左右.性能無法達到要求.在高壓電渣爐中重熔,熔煉室氮的壓力高達4.2 MPa,可使鋼中氮的質量分數提高到1.05%,σ0.2≥1 500 MPa.

1980年德國建成了第一臺高壓電渣爐,生產出直徑1 m,質量為16 t的電渣錠.1996年德國又建成兩臺高壓電渣爐用于生產含氮軸承不銹鋼和含氮高速鋼.近年來奧地利、保加利亞、美國也相繼建成高壓電渣爐,使高壓電渣重熔技術得到進一步推廣.另外,我國的東北大學也建造了一臺實驗型高壓電渣爐,最高壓力可達到7 MPa,可使鋼中氮的質量分數達到1.2%.目前,我國高壓電渣重熔仍然停留在實驗室階段.圖6為ALD公司制作的16 t最大壓力為1.6 MPa的高壓電渣爐.

2 國外先進電渣爐的基本特點和電渣鋼的生產情況

2.1 國外電渣爐的基本特點

圖6 16 t電渣爐Fig.6 16 tons of electroslag furnace

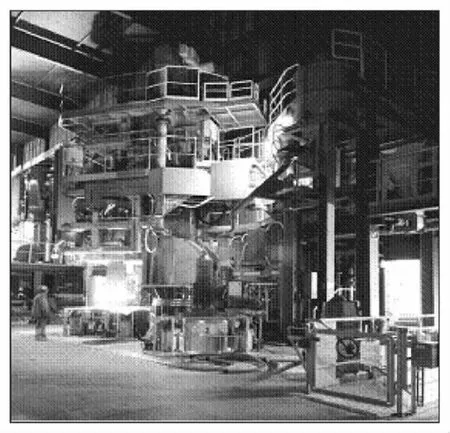

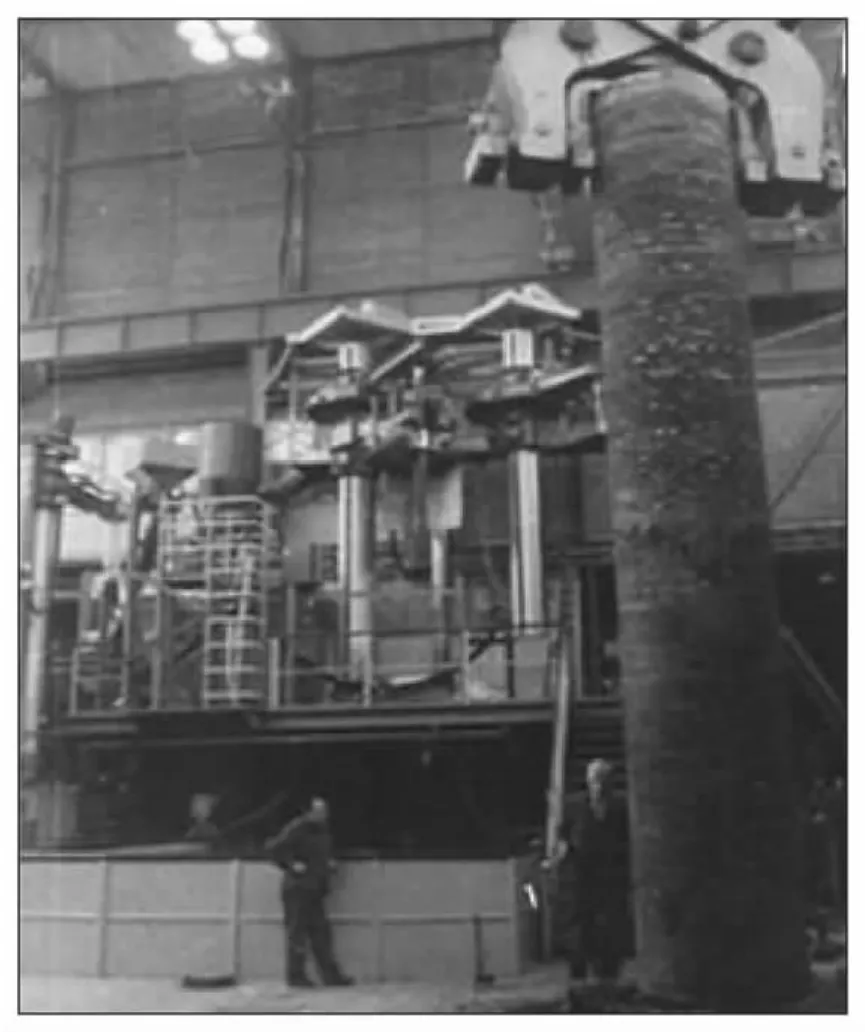

我國傳統的電渣爐一般是由支臂、立柱、短網、變壓器、托錠臺車等構成的,如圖7、8所示.國外新型電渣爐一般沒有“支臂”的概念,而統稱之為“爐頭”(head).結構形式多為車架式或A型結構(也有人稱之為塔式結構)如圖9~11所示.

圖7 我國傳統的單相雙支臂電渣爐Fig.7 China’s traditional two-arm single-phase electroslag furnace

當前,國外先進的電渣爐都配備了可以控制熔化速率和冶煉全過程的全計算機控制系統、帶有高精度重力傳感器的稱重系統、帶有4根導電立柱和采用滑動觸頭導電的同軸導電系統、氣密型保護氣氛系統、高精度X-Y電極調整系統、電極坯料預熱裝置、渣料自動加入器、合金及脫氧劑自動加入器、節水系統和電渣錠熱屏蔽裝置.

圖8 我國傳統的三相雙支臂電渣爐Fig.8 China’s traditional two-arm phase electroslag furnace

圖9 ALD公司的車架式電渣爐Fig.9 ALD’s Car Rack electroslag furnace

另外,很多電渣爐都設有安全自鎖裝置,比如冷卻水不接通送不上電;冷卻水溫度超過設定值報警,超過允許值自動切斷電源;地坑內惰性氣體超標,氧含量低于安全設定值自動報警等.

國外電渣爐基本上都是單相電渣爐,一般多熔位(工位)的電渣爐居多.不僅有單爐頭、單熔位電渣爐和單爐頭、雙熔位的電渣爐,還有雙爐頭、雙熔位,雙爐頭三熔位及三爐頭四熔位的電渣爐.

多熔位電渣爐的主要優點是提高電渣爐的生產率.一是可以減少電渣爐的熱停時間,在電渣錠模冷期間,可以在另一個熔位繼續進行生產;二是可以根據錠型的不同合理安排生產.不僅可以用兩個爐頭采取交換電極的方式,在中心熔位重熔較大規格的電渣錠;還可以用兩個爐頭分別在兩個熔位同時生產出兩個規格較小的電渣錠,提高電渣爐的有效利用率和生產的靈活性.

圖10 INTECO公司的車架式電渣爐Fig.10 INTECO’s Car Rack electroslag furnace

圖11 康薩克公司A型結構電渣爐Fig.11 CONSARC’s A structure electroslag furnace

國外電渣爐的另一個特點是,抽錠式電渣爐,或抽錠式與固定式兩用電渣爐較多.抽錠式電渣爐的主要優點是交換電極迅速,并可以克服長電極坯料和長結晶器制作上的困難,用較短的電極坯料和短結晶器即可生產出長達6 m的電渣錠.

下面介紹國外先進的電渣爐的特點:

(1)實現整個電渣重熔過程的全計算機控制

所謂的全計算機控制與我國一般用計算機對重熔過程的簡單控制有很大不同,國外先進的電渣爐從啟動、正常重熔、到補縮終了,整個重熔過程實現了全計算機控制.渣料及脫氧劑的加入,電流、電壓、渣阻及熔化速率的控制,電極重量及位置、惰性氣體的流量及壓力、冷卻水的溫度、壓力、流量及安全連鎖狀態不僅在監視器上顯示,還能通過計算機發出指令自動進行有效的控制和調節,確保工藝的再現性.這就避免了過多的人為控制和調整對冶煉過程及電渣鋼質量帶來的干擾和影響.

在工藝方面,多數采用恒熔速的工藝思想.在重熔過程中,通過計算機控制,使金屬電極始終保持一定的埋入深度,使熔化速率保持在一個恒定的設定值上.

(2)高精度稱重系統

用計算機控制熔化速率是與其配備的高精度稱重系統和可進行有載調壓的電源變壓器密不可分的.目前,采用的重力傳感器可以使稱重系統的重量精度等級達到0.01%,熔化速率計算相對精度達到±1 kg.

(3)完全同軸的大電流供電系統

東北特鋼北滿基地(原齊齊哈爾鋼廠)于1979年從聯邦德國萊堡爾德-海拉斯公司(ALD公司的前身)引進一臺10 t單相、單支臂、雙熔位電渣爐(見圖12),二次供電系統采用“同軸設計”的概念開始引入中國.

圖12 北滿基地早期由海拉斯公司引進的同軸導電電渣爐Fig.12 North Moon base earlier introduced the coaxial conductive electroslag furnace by the Hellas company

現在國外電渣爐制造商普遍采用4根對稱并相互平行的導電立柱供電,稱之為100%高效率的完全同軸設計.國外研究人員認為帶有4根對稱分布的導電立柱的結構,優于兩根導電立柱的同軸導電和一般平行布線的導電結構,可以有效地消除重熔過程中散亂磁場對金屬熔池的擾動,避免偏析及斑點等缺陷的形成.米契爾證實降低熔化速率和消除攪拌有助于避免點狀偏析.認為在同軸電渣爐上熔化速率可以增加的理由之一,是來自于電磁力的攪拌被大大地降低.

由于同軸電渣爐網路的感抗和壓降損失小,磁場損失也相對較小,因此具有良好的節電效果.國外先進電渣爐的平均冶煉電耗一般在1 100~1 300 kW·h/t左右.

(4)高精度X-Y電極調整系統

高精度X-Y電極調整系統,可以有效地控制和調整金屬電極在水平方向的位置,使金屬電極始終處于結晶器的中心位置,防止金屬電極發生位置偏移影響電渣錠的表面質量,避免金屬電極與結晶器打弧,甚至擊穿結晶器的現象發生.

(5)氣密型惰性氣體保護罩

隨著科學技術的飛躍發展,各領域對鋼材的質量提出越來越高的要求,新型的保護性氣氛電渣爐—氣密型保護性氣氛電渣爐應運而生.近幾年來,國際上幾家電渣冶金設備制作公司為用戶制作的電渣爐,絕大多數都是氣密型保護性氣氛電渣爐.

新型保護性氣氛電渣爐使用的是氣密型惰性氣體保護罩,在0.2~10 MPa的惰性氣體壓力保護下,既防止了重熔過程中電渣鋼增氫,也防止了大氣對與金屬電極和渣池的氧化,使電渣鋼中的氫、氧、氮不高于電極坯料中的原始含量.重熔過程中易氧化元素燒損很少,比如鈦的燒損量微乎其微,而普通電渣爐鈦的燒損量可達30% ~50%.另外,電渣錠的頭尾化學成分的均勻性也大大優于普通電渣爐生產的電渣錠,包括重熔含鋁、鈦鋼在內,電渣錠的頭尾鋁、鈦等化學成分偏差極小.

國外新型電渣爐大多都帶有電極坯料端頭預熱裝置,在金屬電極進行重熔之前對電極坯料的端頭進行預熱,既可以防止金屬電極進入熔渣后,電極急劇升溫而出現炸裂或掉塊的現象,也可以防止金屬電極進入熔渣后,因爐溫驟然降低而使電渣錠出現勒殼、渣溝等表面缺陷.

(7)電渣錠熱屏蔽裝置

由于大型電渣錠冶煉時間長,電渣錠的頭、尾溫差很大.有些鋼種電渣錠底部因溫降過快發生相變而出現裂紋.為了防止大型電渣錠出現裂紋廢品,大型抽錠式電渣爐還配備了機械手式電渣錠熱屏蔽裝置.有的大型固定式電渣爐配備了底水箱加熱裝置.

2.2 國外電渣鋼的生產情況

在歐洲一些電渣鋼生產廠進行實地考察看到,歐洲的電渣鋼生產集中體現出的就是一個“精”字.首先是“精渣料”,目前國外普遍采用預熔渣(electroflux),用固渣啟動的方法進行引燃.即用金屬電極直接造渣,幾乎沒有渣料加熱爐和石墨電極造渣.更沒有看到用化渣爐將熔化的熔渣注入到結晶器中的液渣啟動.預熔渣都是不經加熱烘烤,從封閉的包裝中取出直接加入到爐中的.預熔渣均由德國專業的生產廠家瓦克(WACKER)公司提供.預熔渣是用電爐采用特殊工藝提純精煉的,經嚴格檢驗合格后,再經抽真空進行精包裝.或是用塑料與鍍鋁薄膜進行的復合包裝,或是用帶有塑料內襯的金屬桶進行封裝,防止在運輸和貯存過程中吸潮.預熔渣根據不同的工藝要求,有十余種型號和配比可供選擇.預熔渣呈碎石顆粒狀(見圖13),組織致密,其中的氣體、水分和雜質已得到充分地去除.

圖13 瓦克公司生產的預熔渣Fig.13 Premelted slag of WACKER

比如普通渣的濕度為0.5% ~1.5%,而預熔渣的濕度僅為0.006% ~0.1%.采用預熔渣可以有效防止電渣鋼增氫,減少元素燒損,顯著提高電渣鋼的冶金質量.

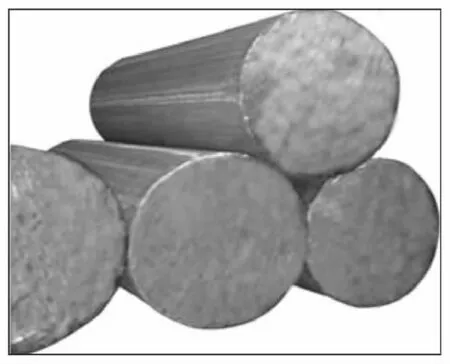

國外電渣鋼的另一質量保證就是“精坯料”.在歐洲絕大多數廠家使用的都是鑄造電極,有的廠家也部分使用軋制電極或是連鑄坯.看到的鑄造電極無論規格多大,無論是火切,還是鋸切,端頭都很平齊,沒有縮孔.坯料表面或是經過扒皮,或是經過拋丸處理,沒有氧化鐵皮和銹蝕,所有清理過的電極坯料都反射著金屬光澤.見到的鑄造電極表面不僅沒有橫裂紋,也沒有縱向裂紋,如圖14所示.

國外的電極坯料一般由電弧爐生產,也有用感應爐生產的.鑄造電極制作的標準要求很高.在一般情況下,電渣重熔不能去氣,因此在電極坯料的生產過程中,必須經過真空脫氣.對電極坯料的氫、氧、氮及磷、硫含量都有明確要求.對于易裂鋼種鑄造電極必須進行退火處理.另外與我國不同的是國外鑄造電極沒有錐度.

在信息化日漸加深的今天,課題上直接傳授知識的“滿堂灌”已經不能起到很好的效果,學員們思維活躍,并且注意力更難以長時間的集中,需要使用學員關心的案例來激發他們的學習興趣,提高學員課堂參與度,來達到更好的教學效果。

國外的“精操作”主要靠全計算機控制和先進設備的高度自動化來完成.從啟動加渣化渣,正常重熔期熔化速率的控制,到補縮終了,幾乎沒有人為因素的干擾和影響,工藝再現性強.

圖14 國外的鑄造電極Fig.14 Casting electrode overseas

雖然國外各廠家在實現“精渣料”、“精坯料”、“精操作”的過程中,投入似乎比我們多些,但換取的是更高的經濟效益和企業的質量信譽.在現場考察過程中我們了解到,各廠家的電渣鋼鍛件的合格率都在99%以上,電渣鋼鍛件的成材率達到90%以上.

3 我國電渣重熔發展的方向

3.1 電渣冶金設備及電渣錠向大型化的方向發展,工裝水平將越來越先進

2008年前,世界上100 t以上的電渣爐僅有我國的上海重型機器廠(200 t),德國的薩爾鋼廠(165 t)和日本鋼廠(110 t)等為數不多的幾臺.近年來,世界大型電渣爐的建造呈迅猛發展的態勢.2008年康薩克公司與意大利Rubiera鋼廠簽訂了100 t電渣爐的訂貨合同.因泰克公司先后與意大利的Fomas SPA公司簽訂了兩臺110 t電渣爐的訂貨合同,與德國的薩爾鋼廠簽訂了150 t電渣爐的訂貨合同(現已投產)以及與意大利的Vienna公司簽訂一臺250 t電渣爐的訂貨合同.2009年因泰康公司又與日本ZCFC公司簽訂了一臺150 t電渣爐訂貨合同.

我國是電渣冶金起步較早的國家,但是多年來電渣爐的噸位普遍相對偏小.直到20世紀80年代中期我國擁有10 t以上電渣爐的廠家僅有上海重型機器廠、北滿特鋼(原齊齊哈爾鋼廠),太原鋼廠等為數不多的幾家.現在10 t以上的電渣爐幾乎遍及全國.20 t的電渣爐也是屢見不鮮,就連山東的民營企業也建起了45 t電渣爐,并把建造100 t電渣爐作為企業的發展規劃.目前,一重集團120 t的電渣爐已經安裝完畢,現已進入熱試車階段.上海重型機器廠的450 t電渣爐已經進入批量生產階段.另外,煙臺80 t電渣爐已經建成.馬鞍山等一些廠家也都將建造大型電渣爐列為企業的發展規劃.最近沈陽鑄造研究所80 t電渣爐已簽訂了訂貨合同.北滿特鋼新建80 t電渣爐正在洽談之中.山東、蘇南的企業正在醞釀建造超過100 t的電渣爐.

2000年以來,隨著用戶對電渣鋼質量要求的不斷提高,很多企業開始重視電渣冶金的裝備水平,引進電渣爐呈迅速增加的態勢.除東北特鋼引進五臺電渣爐外,繼上鋼五廠從ALD和康薩克公司引進兩臺保護性氣氛電渣爐之后,僅2008年一年的時間里,上鋼五廠又從康薩克公司引進了兩臺7 t保護性氣氛電渣爐;大冶鋼廠從因泰克公司引進的一臺16 t保護性氣氛電渣爐已經投產.太原不銹鋼股份有限公司也從因泰克公司引進了一臺16 t保護氣氛電渣爐,從ALD公司引進了一臺500 kg試驗型電渣爐.目前國內仍有一些企業有引進電渣爐的意向.隨著當前最具世界先進性的電渣爐的不斷引進,帶來了國外電渣冶金設備的先進技術,推動了我國電渣冶金設備快速與國際先進水平靠攏和接軌,并將把我國的電渣冶金的工裝提高到一個新水平.

3.2 推行“三精”方針,電渣鋼生產精品化是電渣冶金發展的必然

電渣重熔屬于精煉過程,電渣鋼是冶金產品中之精品.走精品化的發展道路是電渣冶金發展的必然.2008年是我國電渣冶金誕生50周年.半個世紀以來,經過幾代電渣冶金工作者的不懈努力,我國已發展成為一個電渣鋼生產大國,并在電渣冶金領域取得了很多輝煌的成就.但是通過到德國和奧地利進行實地考察,使我們感覺到與歐洲相比,無論是工裝水平、工藝技術,還是產品質量、成材率及冶煉電耗等技術經濟指標,都有值得我們學習借鑒之處.

經過認真思考,感到我國在電渣冶金方面同歐洲存在著的差距,不僅在于工裝水平,以及原輔材料的質量等方面,更重要的是在質量意識和經營理念方面存在著很大的差異.國內很多企業都倡導過“精料方針”和實現產品“精品化”,但是實際運行過程中往往是“精料”不精,精品不精.歸根結底還是很多干部和員工精品意識不強,在思想上對精料及精品的定位不準確造成的.要使電渣鋼生產走向精品化的發展道路,轉變干部員工的思想觀念尤為重要.

近些年來,隨著科學技術和國民經濟的的迅猛發展,對電渣鋼需求量不斷增加的同時,對電渣鋼的質量也提出越來越嚴格的要求,市場競爭也越來越激烈.電渣鋼的質量標準和實物質量不提高就意味著失去市場.電渣鋼生產逐步走向精品化的發展道路將成為電渣冶金發展的必然.

3.3 電渣錠錠型細長化是提高電渣鋼冶金質量和電渣鋼成材率的有效途徑

2005年,在全國電渣冶金學術年會上,我發表了“電渣錠錠型的細長化”文章,并提出電渣錠錠型細長化的工藝思想.近年來,通過與國外幾家電渣爐制作廠商進行的多次技術交流,并到國外的電渣鋼生產廠家進行實地考察,收集到了更多的數據和資料,進一步證實了國外電渣錠均呈細長化發展趨勢.

實踐證明電渣錠的冶金質量與電渣錠的錠型規格密切相關.電渣錠的斷面尺寸越小,質量越易于提高.電渣錠呈細長狀有利于提高電渣鋼的成材率.國外電渣鋼制品99%以上的合格率及90%以上的鍛件的成材率,與其合理的錠型規格密切相關.因泰克公司為南斯拉夫 ZELEZARNA RAVNE建造的電渣爐生產出的36 t的電渣錠,錠的直徑為1 000 mm,而電渣錠的長度為6 000 mm(見圖15).

近5年來,東北特鋼的3個基地推行電渣錠錠型細長化工作收到了良好的技術經濟效果.改進后的錠型提高成材率的幅度約在2.5%左右.個別錠型提高幅度更大.電渣錠錠型細長化是提高電渣鋼冶金質量和電渣鋼成材率的有效途徑.實踐證明,電渣錠錠型細長化更具科學性和合理性,有利于提高電渣鋼的冶金質量和提高電渣鋼的成材率,具有顯著的經濟效益.

4 結語

圖15 南斯拉夫直徑1 000 mm,長6 000 mm,質量為36 t的細長電渣錠Fig.15 Diameter of the former Yugoslavia’s slender ESR Ingot,1 000 mm,length 6 000 mm,weight 36 t

(1)INTECO公司、CONSARC公司和ALD公司是當今世界制作電渣冶金設備最具先進性和代表性的三大公司.制作的電渣爐代表著當今世界電渣爐的先進水平,在設計思想和技術方面有很多值得我國電渣冶金工作者學習借鑒之處.隨著科學技術的飛速發展,對電渣鋼的質量提出越來越高的要求,以及綜合國力的不斷增強,必將加速我國電渣冶金裝備水平的不斷提高.與國際先進水平接軌將成為我國電渣冶金發展的必然.

(2)市場需求、產品質量以及經濟效益決定了電渣冶金設備和電渣錠錠型大型化;電渣冶金走精品化的發展道路,以及電渣錠錠型細長化將成為我國電渣冶金發展的必然趨勢.

[1]李正邦.電渣冶金的理論與實踐[M].北京:冶金工業出版社.,2010.

[2]李正邦.21世紀電渣冶金的新進展[J].特殊鋼.2004,25(5).

[3]李正邦.電渣冶金原理及應用[M].北京:冶金工業出版社,1996.

[4]姜周華.電渣重熔技術的新進展[C]//2008年全國電渣冶金學術會議論文集.

[5]隋鐵流.電渣錠錠型細長化[C]//2005年全國電渣冶金學術年會論文集.

[6]隋鐵流.電渣冶煉項目組赴歐洲考察報告[R].2008年.

[7]烏克蘭巴頓電焊研究所,康薩克公司,ALD公司,因泰克公司等技術交流資料.

General situation of overseas electroslag remelting and developing direction of electroslag remelting in China

SUI Tie-liu

(DongBei Special Steel Group Co.Ltd.,Dalian 116031,China)

The article summarizies overseas electroslag remelting and puts forth superficial opinion for developing direction of electroslag remelting in China..

ESR;Electroslag furnace;Development direction

TF 748.6

A

1671-6620(2011)S1-0021-08

2010-10-15.

隋鐵流 (1949—),男,高級工程師.