碳化塔水箱的化學清洗

單德山,李全文

(山東海化股份有限公司純堿廠,山東濰坊 262737)

經驗交流

碳化塔水箱的化學清洗

單德山,李全文

(山東海化股份有限公司純堿廠,山東濰坊 262737)

我公司采用一次海水作為冷卻介質,碳化塔冷卻水箱內部易形成水垢。介紹水箱化學清洗方案的確定,清洗劑的緩蝕效率,具體清洗方法,及清洗后的換熱效果。

碳化塔;化學清洗;冷卻水箱;緩蝕率;效果

我公司采用一次海水作為冷卻介質,將碳化反應所放出的熱量移出,達到降低出堿液溫度而提高轉化率的目的。一次海水盡管經過澄清處理,但是海水的水生物及鈣、鎂離子含量較高,隨時間的延長,鈦管壁上形成結疤影響換熱效率;而且當地海水溫度夏天一般在25~30℃,而出堿溫度要求控制在28~32℃左右,換熱的溫差很小。為了達到提高換熱效率,降低出堿溫度,結合生產的實際,我們對碳化水箱進行化學清洗。

1 化學清洗方案的確定

1.1 化學清洗配方的確定

海化純堿碳化塔塔體及水箱為鑄鐵材質,換熱管為鈦合金,水箱花板與換熱管用丁基橡膠連接,兩端水箱與塔體連接用螺絲緊固,所加密封墊為氯丁橡膠。

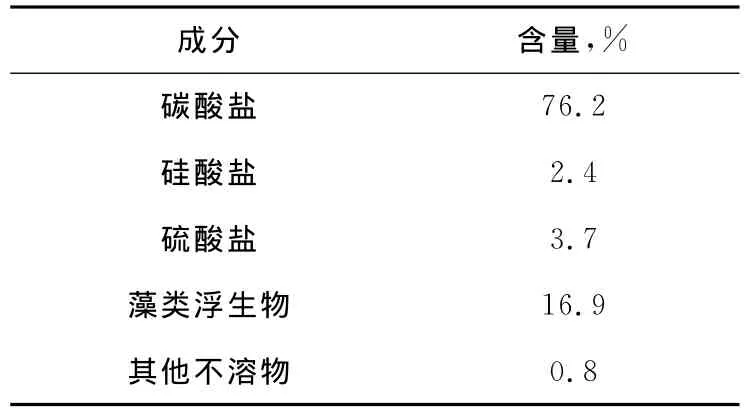

在化學清洗之前,從水箱中采集水垢樣進行分析,分析結果如表1。

根據碳化塔的材質和HG/2387-2007《工業設備化學清洗質量標準》及DL/T794-2001《火力鍋爐化學清洗導則》,根據水垢的成分分析,采用鹽酸、氫氟酸和雙氧水為主要清洗介質進行清洗,在清洗的過程中加入強還原劑,以抑制Fe3+對塔體材質的電位差腐蝕。

表1 水垢成分表

1.2 實驗室測定緩蝕效率

為掌控清洗液對碳化塔腐蝕程度,根據碳化塔的材質按照標準制作了試片,進行實驗室的緩蝕率測定。

1.2.1 測定步驟

將試片用320#水砂紙在水平玻璃上前后方向研磨,用丙酮浸泡去油后,用紗布擦干,放入無水乙醇中浸泡2h后擦干,放入干燥器中1h,將試片稱重備用。

取鹽酸(分析純)用蒸餾水配成7%(用氫氧化鈉標準液滴定,濃度差不應超過±0.1%),取其400 ml,注入500ml的燒杯中,加入一定量的緩蝕劑攪勻,在恒溫水浴上恒溫至55±2℃時,將3個已知重量的試片用塑料線穿過中間的小孔,懸掛于燒杯中,試片全部被鹽酸浸泡,并在恒溫下保持2h,取出立即用清水沖洗擦干,放入無水乙醇中,浸泡3min,取出用紗布擦干,放入干燥器中1h后稱重。

于同樣濃度的鹽酸中,在不加緩蝕劑的相同條件下,以另一組同樣的試片作同樣的處理,進行空白試驗。

1.2.2 試驗公式

腐蝕速度V=(W-W1)/2×S

緩蝕率(%)=(V0-V1)/V0×100%

式中:W——鹽酸浸泡前試片重量,g;

W1——鹽酸浸泡后試片重量,g;

S——試片與鹽酸接觸的總面,m2;

V0——未加緩蝕劑的腐蝕速度,g/m2·h;

V1——加緩蝕劑的腐蝕速度,g/m2·h;

2——試片在鹽酸中侵泡的時間,h。

注:分別計算出3片的腐蝕速度,取其中的兩片數據相近的平均值,計算出腐蝕速率。

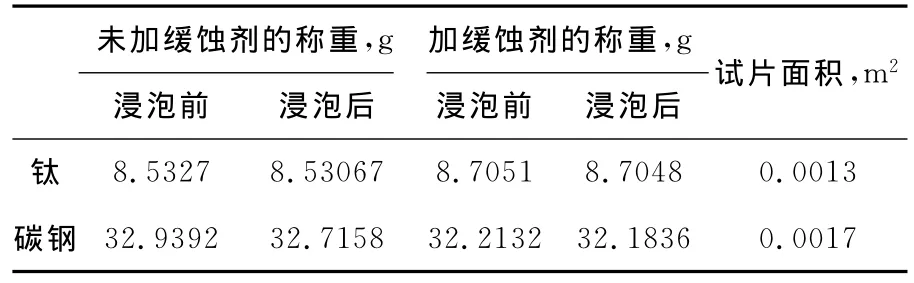

1.2.3 測量結果

表3 試片稱重結果

1.2.4 試驗結果

由以上數據可計算出:

V鈦0=(8.5327-8.53067)/2×0.0013=0.7808g/m2·h(未加緩蝕劑)

V鈦1=(8.7051-8.7048)/2×0.0013=0.1154g/m2·h(加緩蝕劑)

緩蝕率(鈦)=(0.7808-0.1154)/0.7808×100%=85.22%

V鋼0=(32.9392-32.7158)/2×0.0017=65.7059g/m2·h(未加緩蝕劑)

V鋼1=(32.2132-32.1836)/2×0.0017=8.7059g/m2·h(加緩蝕劑)

緩蝕率(鋼)=(65.7059-8.7059)/65.7059×100%=86.75%

由試驗結果看,緩蝕率鈦管為85.22%,碳鋼為86.75%,緩蝕效果良好。

2 清洗方案實施

2.1 清洗工藝流程

由碳化水箱海水進水口安裝進液閥門,出口安裝回液閥,并將清洗液槽、循環泵連接起來,組成清洗回路。清洗流程即:加清水循環→人工預熱→加緩蝕劑→加清洗劑→及時化驗→鈍化預膜。

2.2 清洗操作

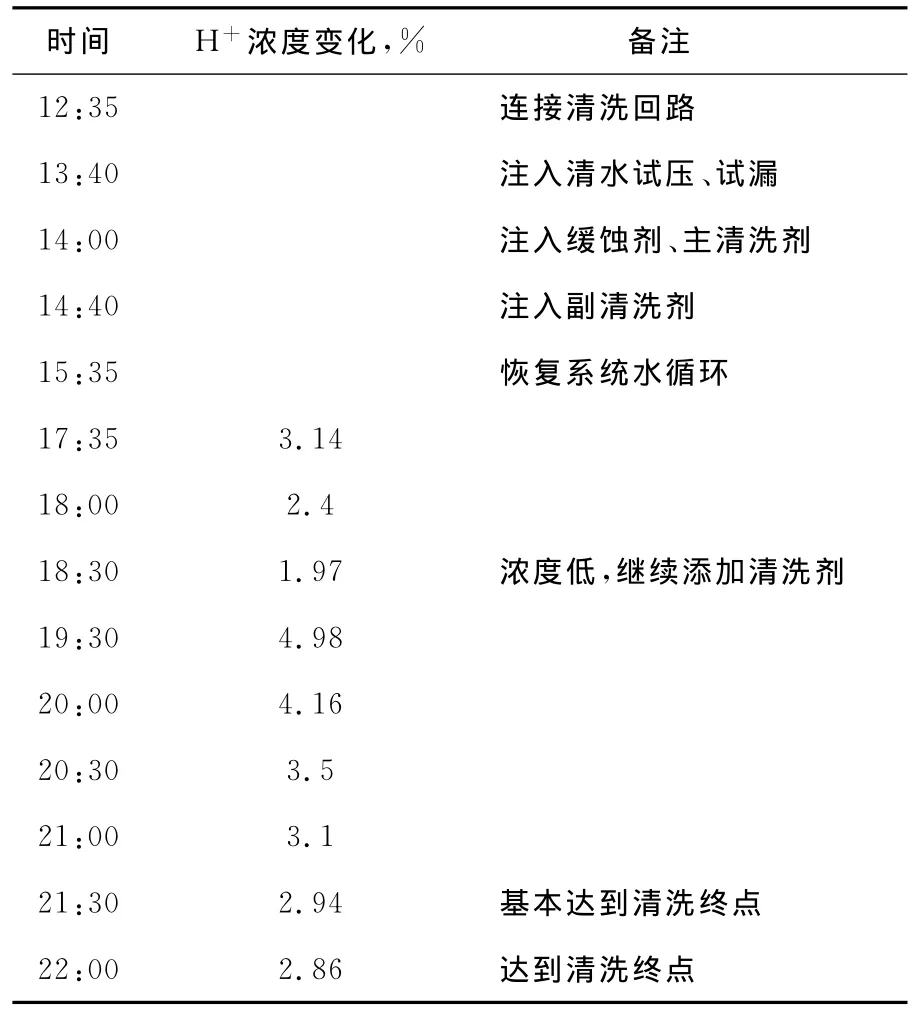

向碳化塔水箱加入清水進行沖洗,沖洗設備內的淤泥雜物,確認設備及管線無漏點后,即開泵循環1h,檢查水箱無異常情況發生。向酸洗槽內加入蒸汽加熱,加熱水溫至40~50℃,把緩蝕劑從配酸槽中加入,循環2h。把各種清洗劑加入配酸槽。清洗時,每隔30min化驗一次清洗液中H+的濃度,每隔60min化驗一次Fe2+、Fe3+的濃度,當Fe2+、Fe3+和Cr2+掩蔽劑的濃度超過或達到0.1mol/L,要補充0.1%的還原劑和0.1%掩蔽劑;當H+濃度低于0.5mol/L時,要補充清洗劑,使得H+濃度維持在0.5~1.0mol/L之間,清洗至終點時,H+濃度維持在0.2~0.4mol/L之間,并以連續兩次以上H+濃度變化不超過0.2%為清洗終點。清洗時,每隔90min檢查一次實驗試片,以確保緩蝕率。

酸洗結束以后,必須中和,以防止在酸洗后裸露的金屬產生二次腐蝕,這就要在設備內部表面形成一層致密的保護膜,具體方法是將配制好的鈍化中和劑加入配酸槽,并向配酸槽內加熱80℃的溫度,維持這個溫度,開泵循環8h后排放。排放后用清水沖洗。

2.3 化學清洗數據

表3 化學清洗數據

3 化學清洗效果

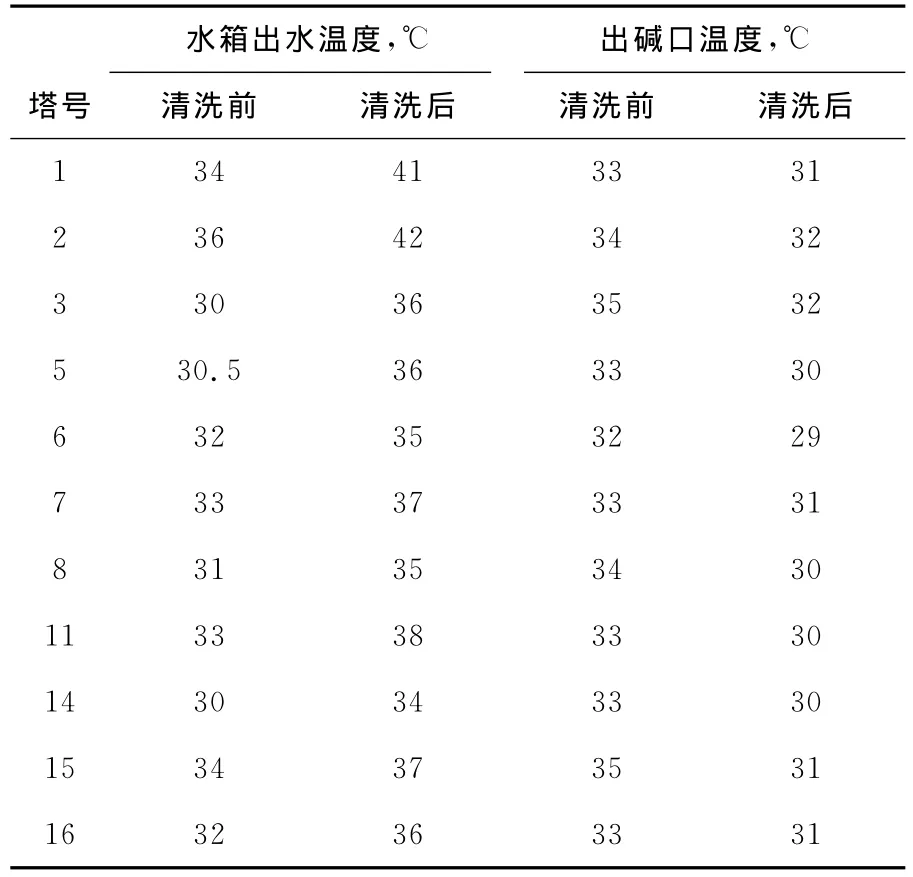

從表4中的數據可以看出,化學清洗以后,海水的出水溫度平均提高3~4℃,說明鈦管的換熱效率比化學清洗前已提高;從化學清洗后出堿液溫度來看,比清洗以前降低3~5℃,基本達到生產的要求,清洗效果良好。實施化學清洗,降低了出堿液的溫度,提高了碳化轉化率,降低了鹽的消耗,降低了系統的循環量,達到了化學清洗的目的。

表4 清洗前后比較

TQ 114.15

B

1005-8370(2011)06-27-03

2011-08-05

單德山(1969—),工程師,1990年畢業于山東工業大學機械系。現從事車間生產和設備管理。